一种锌铁固废处理并联产铁基吸附剂的方法

本发明涉及固废处理领域,具体涉及一种锌铁固废的综合回收方法。

背景技术:

0、技术背景

1、铁是锌冶炼行业中一种不可忽视的杂质元素,因为铁常以黄铁矿、磁黄铁矿的矿物形态与锌精矿伴生,又常以类质同象形式取代闪锌矿中的锌、以铁闪锌矿的形态与锌共存。工厂处理锌精矿通常会采用沸腾焙烧技术,在这个过程中,锌精矿中的fe将转化成fe2o3,zn转化成zno,fe2o3与zno反应形成复合金属氧化物znfe2o4。znfe2o4呈尖晶石结构,熔点在1600℃左右,具有稳定的化学性质,耐磨损、耐高温、耐腐蚀,一般情况下不与酸、碱反应。故在浸出工序,通常会产生大量以znfe2o4为主要成分的浸出渣固废,通常情况下浸出渣固废中还含有大量水溶性锌(znso4),来源是浸出富液在浸出渣的残留。在净液工序中除铁是非常重要的一环,根据企业所选除铁方式的不同,此工序通常会产生大量以feooh、fe(oh)3、kfe3(so4)2(oh)6等含铁化合物和少量caso4、znso4等组成的除铁渣固废。同时上述这些锌铁渣中还常含有pb、mn、mg、al、na、cu等元素,属于是成分复杂、回收利用难度较大的一种固废。

2、综上,在锌冶炼过程中难以避免地会产生大量的含锌含铁的固废。在实际生产过程中为了减少工序经常将各类锌铁渣混合堆存后再统一进行处理,堆存后通常会得到以zn、fe为主要元素,以znfe2o4为主要难处理物相,同时含有部分水溶性锌、多种含铁化合物及各类复杂元素成分的锌铁固废渣。这种锌铁固废中锌含量通常在15%以上,铁含量30%左右,目前最常用的处理方法是进入烟化炉、回转窑等火法设备去处理回收得到次氧化锌,而大量的铁只能作为弃渣,其他有价金属例如铅、锰等也不能得到有效利用。

3、因此,虽有现行较成熟的回收工艺可以处理锌铁固废,但多集中于锌元素的回收上,亟需开发一种综合回收新方法,以充分实现锌铁固废的资源化、高值化。

技术实现思路

1、针对锌铁固废难于综合高效回收的问题,本发明目的在于,提供一种锌铁固废处理并联产铁基吸附剂的方法,旨在实现铁和锌的高选择性回收和利用。

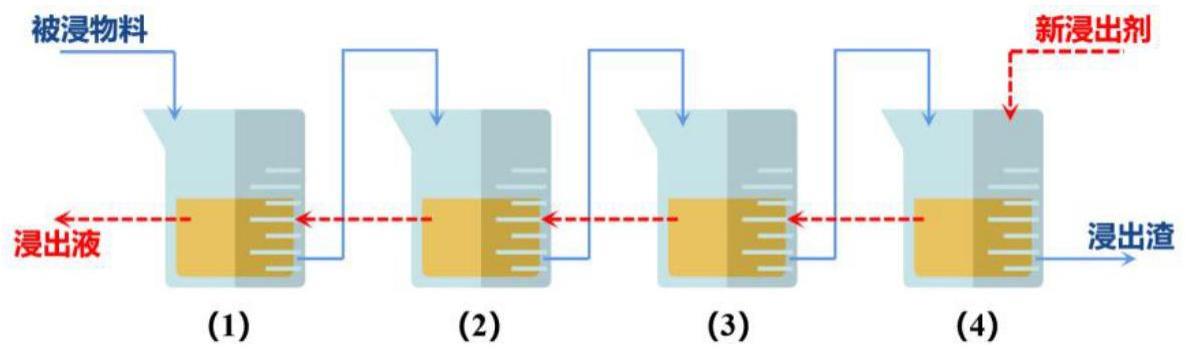

2、一种锌铁固废处理并联产铁基吸附剂的方法,其特征在于,将锌铁固废进行逆流酸浸,获得铁锌浸出液;向铁锌浸出液中加入还原剂进行还原反应,再加入氨水进行选择性沉淀反应,随后经固液分离,得到铁基吸附剂,以及除铁锌液;

3、所述的锌铁固废为锌冶炼铁渣,其含有铁酸锌,以及pb、mn、mg、al、na、cu中的至少一种杂质;

4、所述的还原剂和铁锌浸出液中的fe元素的摩尔比为1:1~10;

5、所述的氨水和铁锌浸出液的体积比大于或等于0.5;

6、选择性沉淀反应阶段的温度大于或等于50℃。

7、本发明首创性地提出将锌冶炼过程产生的锌铁固废进行锌铁分离并联产铁基吸附材料的技术思路,然而,研发早期发现,实现该技术思路,需要克服锌铁固废中成分物相稳定所致的锌铁回收率不理想,铁含量高所致的锌铁以及杂质分离选择性不高的问题,此外,还需要克服固废来源的铁基吸附剂成分、物相和形貌难于调控所致的吸附性能不理想的问题。针对该技术思路面临的技术问题,本发明研究发现,创新地将锌铁固废进行逆流酸浸处理,再配合还原、氨水辅助选择性沉淀和参数的控制,如此能够实现协同,能够高选择性地实现锌铁固废中的锌和铁的有效回收和高选择性分离,不仅如此,还能够意外地调控铁基吸附剂的物相以及形貌结构,改善铁基吸附剂的性能。本发明基于所述的工艺,不仅能够实现锌铁的有效分离,还能够意外地基于固废获得更优吸附性能的铁基吸附材料。

8、本发明中,所述的锌铁固废还包含fe2o3、zno、feooh、caso4、znso4、fe(oh)3、kfe3(so4)2(oh)6、nafe3(so4)2(oh)6中的至少一种物相成分;

9、本发明所述的锌铁固废中,其可以是处理难度大的高铁含量的固废,例如,其锌含量在15wt.%以上,进一步可以为15~30wt.%。铁含量15wt.%以上,进一步可以15~35wt.%。

10、本发明中,将锌铁固废进行逆流酸浸、还原和氨选择性沉淀联合处理,能够实现协同,有助于实现固废中铁和锌的高效回收和选择性分离,更重要的是,能够调控固废中吸附的有益和无益成分的选择性利用,调控吸附剂物相和形貌,进而意外地利于获得高性能铁基吸附材料。

11、本发明中,所述的逆流酸浸阶段的酸液为盐酸、硫酸、硝酸中的至少一种;

12、优选地,所述的酸液的浓度为1~4m;

13、本发明中,浸出的温度没有特别要求,考虑到处理成本,浸出阶段在室温下进行。

14、优选地,逆流酸浸级数为2~5级。

15、本发明中,基于逆流酸浸工艺,有助于改善固废有益吸附的成分的可控浸出,不仅如此,还利于获得高吸附性能的铁基吸附剂。

16、本发明中,所述的铁锌浸出液为fe浓度大于30g/l、zn浓度大于或等于15g/l的高铁锌浸出液,进一步优选,所述的高铁锌浸出液中,离子态铁的浓度为50~100g/l;离子态锌的浓度为50~100g/l。

17、本发明中,将高铁锌浸出液进行还原处理,进一步配合还原剂用量的控制,利于对成分进行可控调整,利于后续的锌和铁的分离,并利于获得高性能的铁基吸附剂。

18、作为优选,所述的还原剂为铁粉、锌粉、zns、znso3中的至少一种;

19、作为优选,所述的还原剂和铁锌浸出液中的fe元素的摩尔比为1:5~8。

20、优选地,还原反应的温度为15~95℃,进一步优选为50~90℃。

21、本发明中,还原处理后的溶液的n(fe3+):n(fe2+)的摩尔比可以为1.9~2.1:1。

22、本发明中,向锌铁溶液中加入氨水,进行铁锌的选择性分离反应,使其中的铁选择性转型沉淀,且锌富集在溶液中。研究发现,控制氨水的投加体积以及反应的温度,能够实现协同,能够促使铁锌分离,此外,还利于微量元素可控处理,如此使获得的铁基吸附剂更适配tl等的吸附。

23、本发明中,所述的氨水的浓度大于或等于10%,考虑到物料来源便利性,可以为饱和氨水。

24、作为优选,所述的氨水和高铁锌浸出液的体积比大于或等于1,进一步大于或等于1.5;考虑到处理成本和效果,进一步优选为1.8~3:1,进一步优选为2~2.2:1。

25、作为优选,分离反应阶段的温度为50~100℃,考虑到处理效果和工艺成本,进一步优选为60~80℃。在优选的用量和温度下,有助于进一步协同改善铁锌的分离效果,且改善制备的材料在tl等污染物的吸附性能。

26、作为优选,向除铁锌液中加入酸,进行第二沉淀反应,固液分离得到锌沉淀和铵盐溶液;

27、优选地,所述的酸为硫酸、盐酸、硝酸中的至少一种;更进一步的,为了后续得到更为纯净单一的铵盐溶液,选择硫酸作为沉淀剂;

28、优选地,第二沉淀反应终点的ph为4.5~7,进一步可以为5~5.5。

29、本发明还提供了一种所述的方法制得的铁基吸附剂。

30、本发明还提供了一种所述的方法制得的铁基吸附剂的应用,将其作为铊吸附材料;

31、优选地,将其作为铊吸附材料用于吸附溶液中的铊。

32、本发明研究发现,所述的固废处理方法回收得到的铁基吸附剂能够能够意外地表现出优异的铊吸附能力。

33、有益效果

34、本发明创新地基于逆流酸浸工艺对锌铁固废进行高效以及高选择性可控浸出,进一步配合后续的还原以及氨沉淀工艺以及处理条件的控制,能够实现协同,能够改善铁和锌的回收率以及分离选择性,研究发现,铁和锌的回收率超过90%,在沉淀铁的过程中基本不损失锌,具有优异的选择性。不仅如此,还能够选择性调控得到的铁材料的物相、形貌结构,使其意外地具有优异的铊吸附性能。

35、本发明设备投入小,流程简单,只需常规的反应釜、压滤机及电磁铁即可实现锌铁固废的综合回收,且不产生难以处理的废渣、废水。

- 还没有人留言评论。精彩留言会获得点赞!