一种6系铝合金板材均匀化工艺方法及该工艺方法在铝合金板材生产中的应用与流程

本发明涉及铝合金汽车板材处理,具体涉及一种6系铝合金板材均匀化工艺方法及该工艺方法在铝合金板材生产中的应用。

背景技术:

1、随着环保及排放标准的逐渐提高,新能源兼具环境保护和能源消耗少的特性成为汽车行业的重点发展方向,其中,汽车轻量化对于新能源汽车的节能减排意义重大。以铝合金为代表的车身轻量化材料的应用恰恰是实现节能减排的有效途径之一。

2、6系铝合金在成形和烘烤硬化等方面具有优异的特性,广泛应用在汽车、轮船等交通领域中。6系铝合金铸造时采用半连续铸造方式,导致6系铝合金板材中易形成非平衡共晶相和枝晶偏析,从而影响6系铝合金板材的翻边性能。

3、均匀化处理是改善枝晶偏析的一个重要手段,申请号为cn202210269892.x、主题名称为一种6系铝镁硅合金的棒材均质热处理工艺的申请文件中,采用三级均匀化工艺,逐级升温至563℃;其中,一级均匀化为347-353℃,保温时间为2.4-2.6h;第二级均匀化为487-493℃,保温时间为2.9-3.1h;第三级均匀化为557-563℃,保温时间为9.8-10.2h。通过改善枝晶偏析达到强度和塑性提高的效果;但采用三级均匀化,工序和冷却方式繁琐,提高了生产难度;申请号为cn202110618380.5、主题名称为一种抑制al-mg-si-cu-mn-cr铝合金形变再结晶以及粗晶的热处理方法的专利文件中,通过进行双级均匀化,使铸锭在经过热处理时析出高密度、尺寸较小(微纳米级别)且均匀分布的α-al(mncr)si相,该相可抑制粗大晶粒的产生,从而达到控制晶粒尺寸均匀性的目的;但采用的弥散相抑制粗晶产生的方法,只考虑了汽车结构件的耐腐蚀和耐疲劳性能,并没有涉及成形性能方面。

4、可见,均匀化处理是改善6系铝合金塑性的重要工序,但是目前均匀化处理由于存在处理过程繁琐、处理时间长等缺点,使得生产工艺在实际生产中存在操作不易控制、成本高等问题,因此,提供一种工序少、产品翻边性能好的工艺方法对6系铝合金在汽车板材中的应用具有重要意义。

技术实现思路

1、针对现有技术的上述不足,本发明提供了一种6系铝合金板材均匀化工艺方法及该工艺方法在铝合金板材生产中的应用,该均匀化工艺方法中,采用先高温后降温的双级均匀化的方式;将该均匀化工艺方法用在铝合金板材生产中,可使富铁相转变完全,同时能够使弥散相形核长大至1-3μm,并且在基体中均匀分布,尺寸较大的粒子较易产生psn效应,改善6系铝合金的翻边性能。

2、本发明的技术方案如下:

3、一种6系铝合金板材均匀化工艺方法,过程为:铸锭的一级均匀化条件为565-580℃,保温4-12h;二级均匀化条件为460-480℃,保温6-8h;将该均匀化工艺方法用在铝合金板材生产中,一级均匀化的主要目的是消除组织和化学成分的不均匀现象,可使富铁相转变完全及弥散相形核;如果富铁相不能完全转变,β富铁相的形态较为尖锐,在翻边过程中会对基体产生割裂作用,对翻边不利;二级均匀化主要围绕弥散相粗化,使弥散相长大至1-3μm,并且在基体中均匀分布。

4、优选的,所述铸锭,包括下述重量百分比的元素:

5、si 0.95-1.15%,mg 0.3-0.5%,cu≤0.15%,fe≤0.3%,mn≤0.2%,zn≤0.1%,ti≤0.1%,余量为al和不可避免杂质。

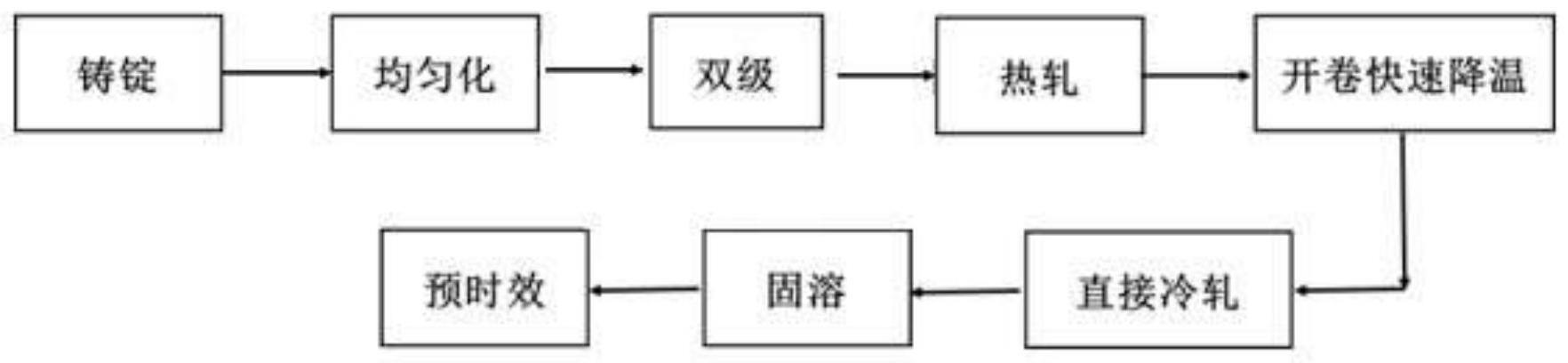

6、上述6系铝合金板材均匀化工艺方法在铝合金板材生产中的应用,包括铸锭均匀化处理、热轧、降温、冷轧、固溶和预时效。

7、优选的,所述热轧,铸锭均匀化后出炉直接进行热轧,开轧温度为500-510℃。

8、优选的,所述降温过程为:将热轧卷在开卷机上进行开卷冷却降温,降温至70±10℃。

9、优选的,所述冷轧,热轧卷降温至70±10℃直接冷轧。

10、优选的,所述固溶,固溶温度为540℃-580℃,保温时间为20s-40s。

11、优选的,所述预时效,预时效温度为70℃-85℃。

12、相对于现有技术,本发明的有益效果在于:

13、1、本发明中,采用一级均匀化高温进行、二级均匀化温度较一级均匀化低85℃-120℃进行,能够实现富铁相的完全转变,同时能够使弥散相形核长大至1-3μm,并且在基体中均匀分布,尺寸较大的粒子较易产生psn效应,改善6系铝合金的翻边性能。

14、2、将本发明的均匀化工艺方法应用在6系铝合金生产中,在保证产品翻边性能的前提下,减少了生产工序,缩短了生产时间,有效节省了生产成本。

15、3、将本发明的均匀化工艺方法应用中6系铝合金生产中,双级均匀化后的弥散相在基体中的占比达到90%以上,且分布均匀;其1-3μm的弥散相中,1μm左右的弥散相和约2-3μm的弥散相交错分布,其中,2-3μm的弥散相占比为65%左右以上,1μm左右的弥散相占比约为25%以下,有助于改善翻边性能。

技术特征:

1.一种6系铝合金板材均匀化工艺方法,其特征在于,过程为:铸锭的一级均匀化条件为565-580℃,保温4-12h;二级均匀化条件为460-480℃,保温6-8h。

2.如权利要求1所述的6系铝合金板材均匀化工艺方法,其特征在于,所述铸锭,包括下述重量百分比的元素:

3.将权利要求2所述的6系铝合金板材均匀化工艺方法在铝合金板材生产中的应用,其特征在于,包括铸锭均匀化处理、热轧、降温、冷轧、固溶和预时效。

4.如权利要求3所述的应用,其特征在于,所述热轧,铸锭均匀化后出炉直接进行热轧,开轧温度为500-510℃。

5.如权利要求3所述的应用,其特征在于,所述降温过程为:将热轧卷在开卷机上进行开卷冷却降温,降温至70±10℃。

6.如权利要求3所述的应用,其特征在于,所述冷轧,热轧卷降温至70±10℃直接冷轧。

7.如权利要求3所述的应用,其特征在于,所述固溶,固溶温度为540-580℃,保温时间为20-40s。

8.如权利要求3所述的应用,其特征在于,所述预时效,预时效温度为70-85℃。

技术总结

本发明提供了一种6系铝合金板材均匀化工艺方法及该工艺方法在铝合金板材生产中的应用,该均匀化工艺方法的过程为:铸锭的一级均匀化条件为565‑580℃,保温4‑12h;二级均匀化条件为460‑480℃,保温6‑8h;将该均匀化工艺方法用在铝合金板材生产中,一级均匀化的主要目的是消除组织和化学成分的不均匀现象,可使富铁相转变完全及弥散相形核;二级均匀化主要围绕弥散相粗化,使弥散相长大至1‑3μm,并且在基体中均匀分布,改善6系铝合金的翻边性能。

技术研发人员:迟蕊,孟双,李延成,徐志远,顾华锋,张华,陶志民,杨立民,孙宁,张德镇,麻慧琳,于俊芃,王芝东,李涛,王经涛,郭丰佳

受保护的技术使用者:山东南山铝业股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!