高应力轻量化悬架弹簧热处理工艺的制作方法

本发明涉及悬架弹簧热处理,具体是高应力轻量化悬架弹簧热处理工艺。

背景技术:

1、热处理技术是高应力轻量化汽车钢板弹簧研发的另一个重要方向,同时也是合金元素发挥强韧化作用的保证。matas和hehemann发现了碳原子由马氏体扩散至残余奥氏体的现象,g.thomas证实淬火过程中,马氏体条间的残余奥氏体会富碳,moor和speer等人通过实验证实了q-p热处理工艺能够进一步发挥nb、v等微合金元素的强韧化效果,实现强韧性的良好配合,近年来,徐祖耀等研究者在q-p工艺的基础上,提出了淬火、碳分配、回火(q-p-t)热处理工艺理论。

2、本案对热处理工艺的优化采用热膨胀仪测定钢板弹簧各相变点温度,结合cce模型对其碳分配热力学进行计算的方式,通过改变奥氏体化温度和时间、初始淬火温度和时间以及碳分配温度和时间来系统研究不同条件下钢板弹簧的显微组织和力学性能,以提升弹簧钢的品质。

3、此外,簧片在进行热处理时,需要使用热处理设备进行加热、淬火和回火,在对簧片进行加热后通过需要人工配合使用工具将簧片钳至淬火油箱内的承托装置上,再由承托装置带动簧片进入油液中进行淬火,操作繁琐,工人劳动强度大;并且该工序增加了工人与高温簧片的接触时间,危险较大。基于此,为了更加科学合理地对簧片进行加热及淬火、回火处理,以提升弹簧钢的力学性能和生产效率,特提出一种高应力轻量化悬架弹簧热处理工艺。

技术实现思路

1、本发明的目的在于:为了解决如何合理实施弹簧钢的热处理工艺,以及现有设备对簧片进行加热和淬火处理的流程衔接不便的问题,提供一种高应力轻量化悬架弹簧热处理工艺。

2、为实现上述目的,本发明提供如下技术方案:高应力轻量化悬架弹簧热处理工艺,包括以下步骤:

3、步骤一:将弹簧钢迅速加热到905-935℃,保温10分钟;

4、步骤二:簧片快速入油淬火,并快速冷却到ms-mf之间的特定温度区域内,所述特定温度区域为190-220℃;

5、步骤三:在所述特定温度区域内等温一段时间,使碳由马氏体向残余奥氏体分配,此时马氏体中的碳含量下降,奥氏体中碳含量升高,使残余奥氏体富碳以稳定至室温,最后淬火到室温,获得细化的马氏体和残余奥氏体复相组织;

6、步骤四:将回火温度设定为460℃进行120分钟的回火,获得的回火组织为回火屈氏体。

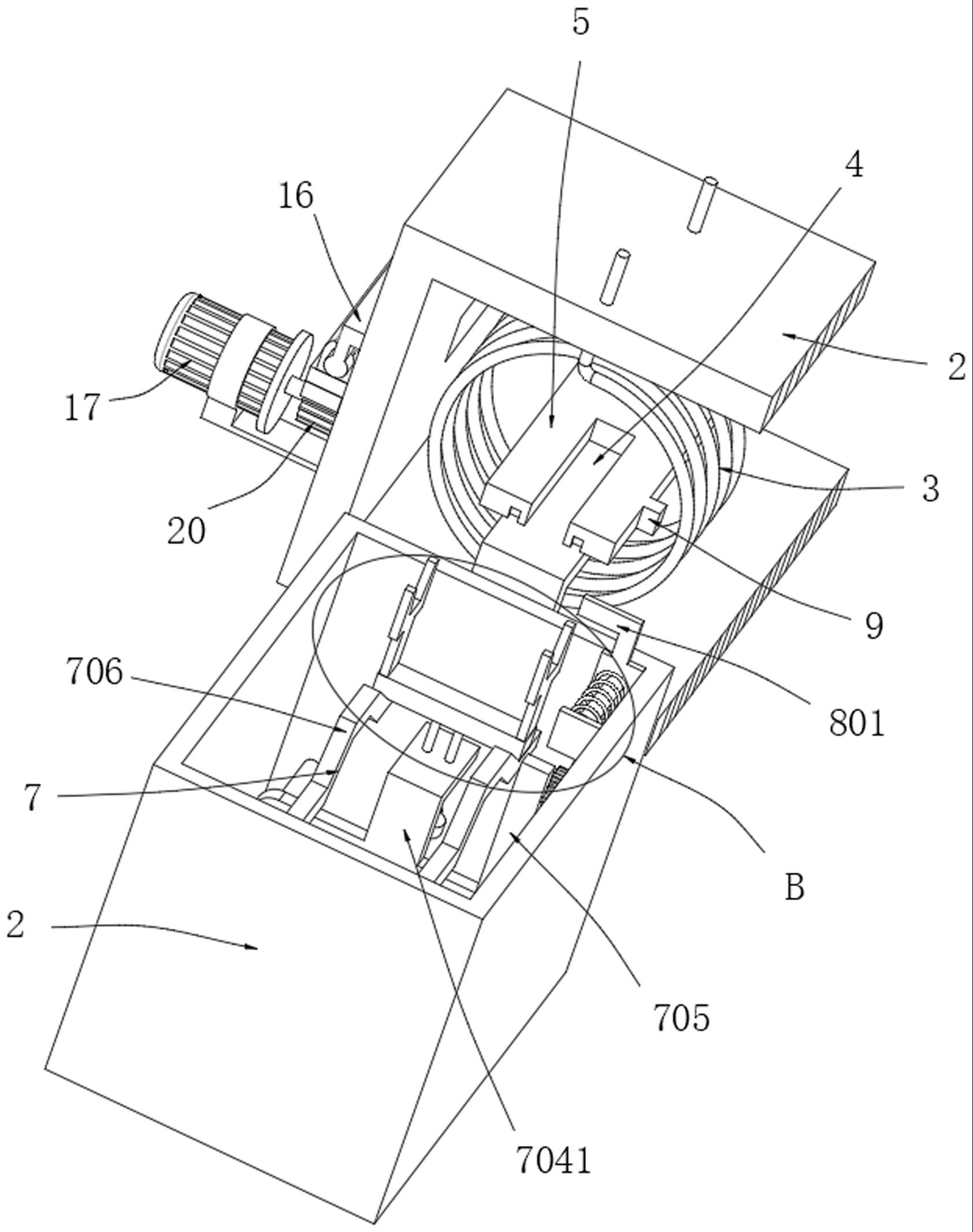

7、作为本发明再进一步的方案:步骤一、步骤二和步骤三中对簧片进行加热及淬火时使用的设备为自动化热处理设备,所述自动化热处理设备包括热处理箱、淬火油箱,所述热处理箱的内部固定有非金属支架,所述热处理箱的内部固定有延伸至所述非金属支架下方的高频加热管,所述非金属支架的顶端滑动安装有用于承托簧片的非金属托板,所述淬火油箱的内部设置有用于将所述非金属托板顶端的簧片转运至所述淬火油箱内进行淬火的两个托架,所述淬火油箱的内部设置有驱动两个所述托架移动的转移组件,所述转移组件包括移动机构和联动机构;

8、所述移动机构包括连接杆、固定板、推板和两个竖轴、两个第三弹簧、两个限位杆;

9、所述连接杆固定于两个所述托架的底端,两个所述竖轴固定于所述连接杆的底端,两个所述竖轴的底端通过连接块固定连接;

10、所述固定板弹性滑动安装于所述淬火油箱的内部,所述固定板的顶端成型有折弯部,两个所述竖轴滑动安装于所述折弯部的内部,两个所述第三弹簧分别套接于两个所述竖轴的外壁,并位于所述折弯部与所述连接块之间,所述推板固定于所述固定板的顶端;

11、两个所述限位杆固定于所述淬火油箱的内部,并位于所述连接杆的底端,用于对所述连接杆的滑动进行限位;

12、所述联动机构包括滑动板、齿条杆、直齿轮和转动杆;

13、所述滑动板弹性滑动安装于所述淬火油箱的内壁一侧,所述齿条杆固定于所述滑动板的底端,所述直齿轮通过转动安装于所述淬火油箱的内壁一侧,并啮合于所述齿条杆的顶端,所述转动杆通过齿轮轴固定于所述直齿轮的一侧,并位于所述推板的一端;

14、所述非金属托板的外壁一侧成型有推动所述滑动板移动的突出部。

15、作为本发明再进一步的方案:所述淬火油箱的内壁一端固定有用于驱动所述滑动板限位滑动的限位轴,所述限位轴的外壁套接有第二弹簧,用于驱动所述滑动板移动复位,所述第二弹簧位于所述滑动板远离所述热处理箱的一端。

16、作为本发明再进一步的方案:所述淬火油箱的内部固定有支撑板,所述淬火油箱的内部一端连接有与所述支撑板的一端固定连接的两个固定轴,两个所述固定轴贯穿所述固定板,供所述固定板进行限位滑动安装,在位于所述固定板与所述支撑板之间的所述固定轴的外壁上套接有第一弹簧。

17、作为本发明再进一步的方案:所述非金属托板的一端固定连接有连接板,所述连接板延伸至所述热处理箱的外壁一侧,所述非金属托板的底端转动安装有若干个陶瓷滚轮。

18、作为本发明再进一步的方案:所述热处理箱的外壁设置有驱动所述连接板移动的传动机构,所述传动机构包括电机、传动齿条和传动齿轮,所述电机通过机架固定于所述热处理箱的外壁,所述传动齿轮连接于所述电机的输出端,所述传动齿条固定于所述连接板的底端,并啮合于所述传动齿轮的顶端。

19、作为本发明再进一步的方案:所述热处理箱的外壁一侧位于所述连接板的上方固定有导向杆,所述连接板的顶端固定有滑动于所述导向杆外壁的导轨。

20、作为本发明再进一步的方案:所述热处理箱的外壁一端开设有敞口槽,所述连接板滑动于所述敞口槽的顶端,所述连接板呈u型结构。

21、作为本发明再进一步的方案:所述托架呈“y”字型结构,所述托架分布于所述连接杆的两个端部,并位于所述非金属托板的两侧,所述直齿轮一侧的齿轮轴通过轴承转动安装于所述淬火油箱的内壁一侧。

22、与现有技术相比,本发明的有益效果是:

23、1.本发明通过合理设置工艺步骤、温度及时间参数,使得制得的弹簧钢具有优良的屈服强度和抗拉强度。淬火后的弹簧钢材质呈现出明显的板条状马氏体及细针状马氏体形态,冲击韧性较大,具有良好的屈服强度、抗拉强度和良好的耐磨性。本发明将回火温度设定为460℃进行120分钟的回火,获得的回火组织为回火屈氏体,回火屈氏体是细粒状渗碳体均匀分布在铁素体基体上的两相混合物,是马氏体的一种回火组织,具有较高的弹性和韧性,能够显著提升弹簧钢的力学性能。由于经过本热处理工艺得到的簧片具备前述优势力学性能,因此特别适用于制备高应力轻量化悬架弹簧。

24、2.为配合本发明所述工艺步骤,特设计一种自动化热处理设备,该热处理设备通过设置转移组件,实现非金属托板带动簧片移动至淬火油箱上方后,两个托架将簧片托住并移动至淬火油箱液面以下进行淬火,淬火完成后再自动复位至非金属托板的顶端,通过以上零件的相互配合使用,可实现对簧片进行加热及淬火处理,无需人工将簧片使用工具搬运至淬火油箱内,方便快捷,省时省力,能够提高处理效率和操作安全性。

技术特征:

1.高应力轻量化悬架弹簧热处理工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的高应力轻量化悬架弹簧热处理工艺,其特征在于,步骤一、步骤二和步骤三中对簧片进行加热及淬火时使用的设备为自动化热处理设备,所述自动化热处理设备包括热处理箱(1)、淬火油箱(2),所述热处理箱(1)的内部固定有非金属支架(4),所述热处理箱(1)的内部固定有延伸至所述非金属支架(4)下方的高频加热管(3),所述非金属支架(4)的顶端滑动安装有用于承托簧片的非金属托板(5),所述淬火油箱(2)的内部设置有用于将所述非金属托板(5)顶端的簧片转运至所述淬火油箱(2)内进行淬火的两个托架(6),所述淬火油箱(2)的内部设置有驱动两个所述托架(6)移动的转移组件,所述转移组件包括移动机构(7)和联动机构(8);

3.根据权利要求2所述的高应力轻量化悬架弹簧热处理工艺,其特征在于,所述淬火油箱(2)的内壁一端固定有用于驱动所述滑动板(801)限位滑动的限位轴(13),所述限位轴(13)的外壁套接有第二弹簧(14),用于驱动所述滑动板(801)移动复位,所述第二弹簧(14)位于所述滑动板(801)远离所述热处理箱(1)的一端。

4.根据权利要求2所述的高应力轻量化悬架弹簧热处理工艺,其特征在于,所述淬火油箱(2)的内部固定有支撑板(10),所述淬火油箱(2)的内部一端连接有与所述支撑板(10)的一端固定连接的两个固定轴(11),两个所述固定轴(11)贯穿所述固定板(704),供所述固定板(704)进行限位滑动安装,在位于所述固定板(704)与所述支撑板(10)之间的所述固定轴(11)的外壁上套接有第一弹簧(12)。

5.根据权利要求2所述的高应力轻量化悬架弹簧热处理工艺,其特征在于,所述非金属托板(5)的一端固定连接有连接板(15),所述连接板(15)延伸至所述热处理箱(1)的外壁一侧,所述非金属托板(5)的底端转动安装有若干个陶瓷滚轮(21)。

6.根据权利要求5所述的高应力轻量化悬架弹簧热处理工艺,其特征在于,所述热处理箱(1)的外壁设置有驱动所述连接板(15)移动的传动机构,所述传动机构包括电机(17)、传动齿条(19)和传动齿轮(20),所述电机(17)通过机架固定于所述热处理箱(1)的外壁,所述传动齿轮(20)连接于所述电机(17)的输出端,所述传动齿条(19)固定于所述连接板(15)的底端,并啮合于所述传动齿轮(20)的顶端。

7.根据权利要求5所述的高应力轻量化悬架弹簧热处理工艺,其特征在于,所述热处理箱(1)的外壁一侧位于所述连接板(15)的上方固定有导向杆(16),所述连接板(15)的顶端固定有滑动于所述导向杆(16)外壁的导轨(18)。

8.根据权利要求5所述的高应力轻量化悬架弹簧热处理工艺,其特征在于,所述热处理箱(1)的外壁一端开设有敞口槽,所述连接板(15)滑动于所述敞口槽的顶端,所述连接板(15)呈u型结构。

9.根据权利要求2所述的高应力轻量化悬架弹簧热处理工艺,其特征在于,所述托架(6)呈“y”字型结构,所述托架(6)分布于所述连接杆(701)的两个端部,并位于所述非金属托板(5)的两侧,所述直齿轮(803)一侧的齿轮轴通过轴承转动安装于所述淬火油箱(2)的内壁一侧。

技术总结

高应力轻量化悬架弹簧热处理工艺,涉及悬架弹簧热处理技术领域,包括以下步骤:步骤一:将弹簧钢迅速加热到905‑935℃;步骤二:簧片快速入油淬火,并快速冷却;步骤三:等温一段时间;步骤四:回火处理,获得的回火组织为回火屈氏体。本发明通过合理设置工艺步骤和温度及时间参数,使得制得的弹簧钢具有优良的屈服强度和抗拉强度;通过设置转移组件,实现非金属托板带动簧片移动至淬火油箱上方后,两个托架将簧片托住并移动至淬火油箱液面以下进行淬火,淬火完成后再自动复位至非金属托板的顶端,可实现对簧片进行自动化加热及淬火处理,方便快捷,省时省力,提高处理效率和作业安全性。

技术研发人员:王志民,王玉成,王科,陈刚,吴波,王光旭

受保护的技术使用者:山东雷帕得汽车技术股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!