一种复合铸石管件生产方法与流程

本发明应用于耐磨或耐腐物料输送行业,涉及铸石复合管件,具体是采用铸石内衬作为耐磨层或耐腐层用于输送物料。

背景技术:

1、铸石作为耐磨耐蚀材料,经常作为耐磨管或耐蚀管内衬材料。公布号cn106764200a提供了一种铸石耐磨管件,用呋喃胶泥将铸石板粘贴在弯管内壁。公告号cn202868199u公开了一种铸石耐磨管件,实施例4同样采用胶泥粘贴铸石弧板而成,实施例1-3采用内外壳形成空腔,在空腔中浇注铸石熔融体而成。对于铸石板粘贴在内壁的管件,随着时间的推移,粘接力逐渐降低,铸石板会发生剥落,严重则造成管道堵塞。对于空腔浇注铸石熔融体的管件而言,铸石与钢不浸润,两者无法粘接,铸石熔融体凝固后收缩,在铸石与外壳之间形成间隙,当内层的管件磨损后,铸石层失去了支撑,很容易脆裂掉块而失效,所以这两类管件使用寿命有限,均不能充分发挥铸石的作用。申请人研发了一种新型复合铸石管件,外层为钢制管件,内层为铸石内衬,在铸石内衬中镶嵌螺旋筋,该螺旋筋压焊在钢制管件内壁,将铸石内衬和钢制管件成为一体。

2、公告号cn102764853b公开了一种感应加热气化eps消失模铸造方法,在砂箱内放置感应圈,通过感应加热预埋冷铁圈,气化eps白模块,在金属液浇注前气化eps,避免eps的气化产物对铸件质量的不利影响。公告号cn205236977u和cn206966592u分别给出了一种真空消失模砂箱底漏装置和真空消失模砂箱密封绝缘装置,均构成了本发明的现有技术。本发明在现有技术的基础上进行改进,研发新型复合铸石管件的生产方法。

技术实现思路

1、本发明解决的技术问题是:提供一种复合铸石管件生产方法,采用压焊、消失模、感应加热等多个技术,生产出铸石与钢制管件一体的复合铸石管件,该复合铸石管件不产生剥落和掉块,延长其耐磨使用寿命。

2、本发明所采用的技术方案是:复合铸石管件生产方法,包括以下步骤:1)螺旋筋制作:将消应力退火后的盘条盘制成螺距一致螺旋筋。2)螺旋筋压焊:用放置在钢制管件内的压焊装置将螺旋筋压焊在钢制管件内壁。3)套装白模块:在钢制管件内套装白模块,所述白模块上与螺旋筋配合的位置预留拱形空洞。4)涂料烘干:在白模块表面涂刷粘接剂,粘贴透气纸,透气纸上涂刷丙级耐火油,该丙级耐火油将透气纸全部浸湿后烘干,在透气纸上涂刷石英粉水基涂料,烘干后涂层厚度不小于2mm。5)消失模砂箱造型:预先在消失模砂箱中固定好胎具,用胎具固定钢制管件,在钢制管件的外表面固定测温片,在钢制管件的外面套入感应圈,逐层加砂振动造型,在管件的内部放置抽气管,所述抽气管与砂箱的抽真空系统管道连接。6)真空浇注成型:砂箱抽真空,系统真空度保持在-0.05mpa以下,感应圈通电感应加热钢制管件,逐渐升温到600-700℃并保温,白模块气化,在涂层的内表面形成碳化膜;感应圈断电,浇注铸石熔融体。7)落砂清理:铸石熔融体全部凝固后砂箱破除真空;自砂箱底部开口落砂,吊出复合铸石管件,送入热处理炉;出炉清理浇注系统,抛丸清理。

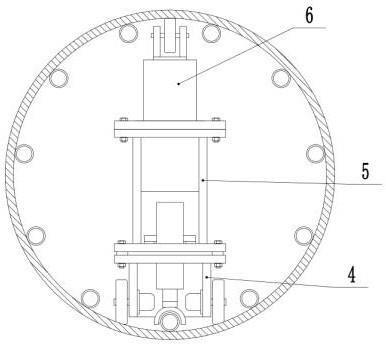

3、进一步,步骤2)中的压焊装置包括可拆卸连接的压焊小车、支撑架和反力架,三者俯视中心一致。压焊小车位于底部、反力架位于上部,支撑架位于中部,连接压焊小车和反力架。所述压焊小车包括车架、车轮、调频电机、弧板和气缸;车轮均布在车架两侧,每个车轮连接单独的调频电机,调频电机可以单独调整车轮转速,实现压焊小车的直行或转向。气缸固定位于车架的俯视中心,在该气缸的缸杆下端,固定连接压焊块。弧板与螺旋筋配合、固定在车架底部、位于轮距中间,该弧板上与气缸相对应的位置加工有压焊口。反力架包括与支撑架连接的底板,在底板的俯视中心焊接固定导筒,导筒内套装自由滑动的导块,导块与导筒止口防脱,该导块的顶部固定支撑板,支撑板上转动连接压轮。在导块底部、导筒内安装压簧,以适应钢制管件内径的波动。

4、进一步,步骤4)中的丙级耐火油为柴油、或机油、或润滑油、或变压器油。若步骤4)使用石墨粉涂料替代石英粉涂料,则透气纸上可不涂刷丙级耐火油。

5、进一步,步骤5)中的测温片将温度数据传输到砂箱外的显示屏上,可随时调整感应电流和功率,以控制钢制管件的加热温度。

6、本发明的有益效果是:本发明生产的复合铸石管件,钢制管件与铸石内衬为一体,两者之间没有间隙,铸石内衬不会发生剥落或掉块,耐磨使用寿命大大延长。

技术特征:

1.一种复合铸石管件生产方法,包括以下步骤:

2.根据权利要求1所述的一种复合铸石管件生产方法,其特征在于:所述步骤2)中所述压焊装置包括可拆卸连接的压焊小车(4)、支撑架(5)和反力架(6),三者俯视中心一致;所述压焊小车(4)位于底部、反力架(6)位于上部,所述支撑架(5)位于中部,连接压焊小车(4)和反力架(6)。

3.根据权利要求2所述的一种复合铸石管件生产方法,其特征在于:所述压焊小车(4)包括车架(41)、车轮(42)、调频电机(43)、弧板(44)和气缸(46);所述车轮(42)均布在车架(41)两侧,每个所述车轮(42)连接单独的调频电机(43);所述气缸(46)固定位于车架(41)的俯视中心,在该气缸的缸杆下端,固定连接压焊块(45);所述弧板(44)与螺旋筋配合、固定在车架(41)底部、位于轮距中间,该弧板(44)上、与气缸(46)相对应的位置、加工有压焊口(47)。

4.根据权利要求2所述的一种复合铸石管件生产方法,其特征在于:所述反力架(6)包括与支撑架(5)连接的底板(61),所述底板(61)俯视中心固定导筒(62),所述导筒(62)内套装自由滑动的导块(63),所述导块(63)与导筒(62)止口防脱,该导块(63)的顶部固定支撑板(64),所述支撑板(64)上转动连接压轮(65),所述导块(63)底部、导筒(62)内安装压簧(66)。

5.根据权利要求1所述的一种复合铸石管件生产方法,其特征在于:所述步骤4)中的丙级耐火油为柴油、或机油、或润滑油、或变压器油。

6.根据权利要求1所述的一种复合铸石管件生产方法,其特征在于:所述步骤4)使用石墨粉涂料替代石英粉涂料,透气纸上不涂刷丙级耐火油。

7.根据权利要求1所述的一种复合铸石管件生产方法,其特征在于:所述步骤1)将消应力退火后的盘条盘制成螺距一致螺旋筋。

8.根据权利要求1所述的一种复合铸石管件生产方法,其特征在于:所述步骤5)中的测温片将温度数据传输到砂箱外的显示屏上。

技术总结

本发明公开了一种复合铸石管件生产方法。包括:1)螺旋筋制作;2)螺旋筋压焊:用压焊装置将螺旋筋压焊在钢制管件内壁;3)套装白模块:在钢制管件内套装白模块;4)涂料烘干:白模块表面粘贴透气纸,涂刷丙级耐火油,烘干后涂刷石英粉涂料;5)消失模砂箱造型:在消失模砂箱内用胎具固定钢制管件,套入感应圈,管件内放置抽气管;6)真空浇注成型:砂箱抽真空,感应圈通电感应加热钢制管件,白模块气化,在涂层的内表面形成碳化膜;感应圈断电,浇注铸石熔融体。本发明生产的复合铸石管件,钢制管件与铸石内衬为一体,两者之间没有间隙。

技术研发人员:李慧,朱焰君,毛东升,宋帮勇,赵柠,寇联邦

受保护的技术使用者:卓然(靖江)设备制造有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!