一种铝合金加工用的机床上下料装置的制作方法

本发明涉及机床领域,具体是一种铝合金加工用的机床上下料装置。

背景技术:

1、机床上下料装置为机床的辅助装置,用于加本体的上料和下料,其目的一般为提高效率,提高产能,或者是代替人工做一些危险的操作,因人工手持上料并靠近于运转的机床,可能会伤及到人工自身;铝合金加工用的机床,就是加工一些铝合金材料的产品,比如铝合金门窗,铝合金橱柜等;

2、在铝合金橱柜中有一个本体,玻璃移门定位器,或者称作为限位器滑块、固定器止摆器等,如图3所述,底面成椭圆形,上端面中间开设凹槽,凹槽内底面开设螺纹孔103,底面贴附在门板下边缘,并通过螺栓固定在门板上,凹槽滑动在地面导轨上;该本体通过浇注制得,浇注之后的产品,边角边缘毛刺较多,如果不经过打磨处理,在投入使用时,边角毛刺会阻碍该本体与地轨之间的顺畅滑动,毛刺脱落,卡在两者之间;现有的打磨方式,将该本体通过螺栓固定在竖板上,然后通过上下可以移动的打磨轮伸入凹槽内,对凹槽内表面的毛刺打磨掉,打磨结束后,再将固定的本体取下更换待打磨的本体,如此反复循环操作,该方式较为繁琐,导致加工效率较低,有待提高。

3、因此,针对上述问题提出一种铝合金加工用的机床上下料装置。

技术实现思路

1、为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

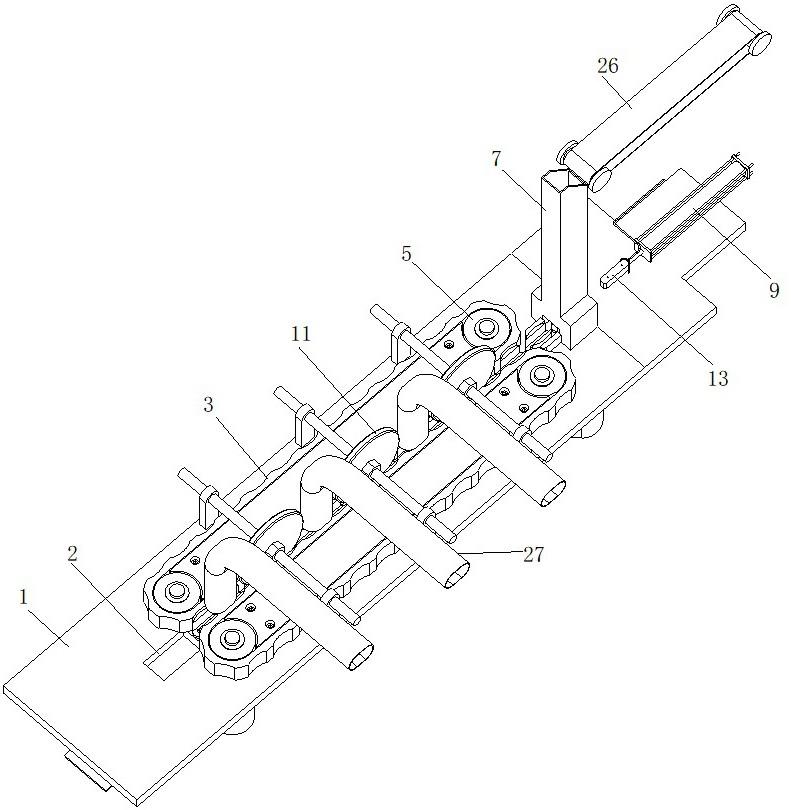

2、本发明解决其技术问题所采用的技术方案是:本发明所述的一种铝合金加工用的机床上下料装置,该铝合金加工用的机床用于加工玻璃移门定位器,该玻璃移门定位器包括本体,本体底面成椭圆形,上端面中间开设凹槽,凹槽内底面开设螺纹孔103;该铝合金加工用的机床上下料装置包括基板,所述基板上表面中间区域设有传送单元,所述基板上表面一侧设有上料单元,所述基板上表面另一侧开设下料窗口;所述传送单元包括两个水平设置的传送带,传送带的带体表面开设多个弧形口,传送带两端内传动连接有同步带轮,同一个传送带内的两个同步带轮之间设有顶板,传送带的内表面贴附在顶板的外侧壁上;所述传送带的弧形口逐一相对设置,相对的两个弧形口内挤压有待加工的本体;

3、所述上料单元包括预装筒,预装筒的下端固接在基板上,且预装筒的前后两侧开设进料窗;所述基板的一侧末端设置有气缸,气缸的输出端指向进料窗,气缸的输出端固接有弧形板,弧形板的形状与待加工本体的边缘形状相适应设置;

4、相邻所述传送带之间设有打磨单元,打磨单元包括打磨轮和转轴,转轴架设在基板的上方,转轴上固接打磨轮,打磨轮的轮体置于相邻两个传送带之间的间隙内;该机床上下料装置直接避免本体的预先固定打磨,以及取下更换待打磨本体的麻烦,只需源源不断将待加工的本体放置在预装筒内便可,提高加工效率。

5、优选的,所述进料窗的出口位置对称设有限位板,限位板的内侧壁与进料窗的出口内侧壁齐平设置,限位板靠近于传送带的端部外边缘设有圆角;本体的边缘贴附在限位板的侧壁上,本体又被弧形板贴附推动前移,实现对本体的摆动约束,使得本体稳定滑移到弧形口位置,保证本体的顺利上料。

6、优选的,所述弧形板的内凹面设有卡块,弧形板顶在本体的环形面上,卡块插入在本体的凹槽内;弧形板贴附在本体的表面,同时卡块嵌入在本体的凹槽内,此时卡块约束本体的摆动,进一步提高本体的稳定性,在卡块的前端设置倒角,方便卡块嵌入凹槽内。

7、优选的,所述卡块内部开设空腔,卡块下表面开设连通空腔的通孔,通孔的内孔位置设有套管,套管内滑动连接有限位销,限位销的上端通过弹簧连接在空腔内顶面,限位销下表面与卡块下表面齐平设置,限位销的下端设有圆角面,限位销的外圈上设有限位环;所述弧形板的背面固接有气管,气管贯穿弧形板,并连通空腔,气管的端部连通外界气泵;在弧形口包裹住本体时,并向下料窗口方向移动时,传送带拖拽本体,本体的螺纹孔103挤压限位销下端的圆角,使得限位销被迫上移,限位销脱离螺纹孔103,凹槽脱离卡块,本体被传送带顺利带走。

8、优选的,所述卡块的上表面开设连通空腔的泄压孔,泄压孔内孔位置设有环体,环体内设有圆台状的橡胶圈,橡胶圈中间突起设置,且橡胶中间位置开设排气孔;该橡胶圈的设置,可灵活适应空腔内气压变化,以助于限位销的灵活伸缩,方便限位销顺利脱离本体的螺纹孔103。

9、优选的,每个所述限位销的下端开设缺口,限位销底端且位于缺口的位置设有楔形块,楔形块的一端部通过扭簧转动连接在限位销下端未开设缺口的位置,楔形块的另一端下边缘齐平于卡块的下表面,楔形块上表面与缺口之间留有间隙;楔形块的转动,以及限位销的上移,均是辅助限位销的下端能够顺利脱离螺纹孔103,使得本体能够顺畅被弧形口夹持住。

10、优选的,所述预装筒的上端口开设斜口,斜口位置设有输送带,输送带上传送有待装入预装筒内的本体;将待加工的本体间隔相同距离平放置在输送带上,在预装筒内底部推出一个本体时,输送带将一个本体传送至预装筒内,本体叠摞在预装筒内,不需人工一直将本体摆放预装筒内,可临时将本体摆放在输送带上,可腾出部分时间,以便于工作暂时的休息。

11、优选的,所述传送单元上方设有吸附单元;所述吸附单元包括负压管,负压管的进气口端靠近于相邻两个传送带之间的缝隙,并悬空于传送带的上方;打磨轮对凹槽打磨抛光时,产生的碎屑掉落至飞溅到传送带的表面可能会粘附在弧形口内,影响弧形口对本体的完全贴附夹持,为此设置负压管,负压管连通外界负压泵,传送带侧壁上粘附的碎屑移动到负压管位置时,被负压抽离,保证弧形口与本体的贴附效果。

12、优选的,所述下料窗口的下方设有导料板,导料板倾斜向下设置,导料板的上端固接在基板下表面;通过设置导料板,将打磨之后的本体引导离开机床,以免碎屑再次飞溅到本体上,以及将本体引导远离机床,降低靠近机床的危险性。

13、优选的,每个所述打磨轮的厚度均不相同设置,靠近于预装筒的打磨轮厚度小于远离于预装筒的打磨轮厚度;打磨轮厚度均不相同的设置,防止本体刚接触到打磨轮时,打磨轮与凹槽之间挤压力太大,导致本体打磨振动不稳定,严重时脱离传送带。

14、本发明的有益之处在于:

15、1.本发明中设置的机床上下料装置直接避免本体的预先固定打磨,以及取下更换待打磨本体的麻烦,只需源源不断将待加工的本体放置在预装筒内便可,提高加工效率;

16、2.本发明通过设置限位板,限位板约束本体的摆动,本体的边缘贴附在限位板的侧壁上,本体又被弧形板贴附推动前移,实现对本体的摆动约束,使得本体稳定滑移到弧形口位置,保证本体的顺利上料。

技术特征:

1.一种铝合金加工用的机床上下料装置,该铝合金加工用的机床用于加工玻璃移门定位器,该玻璃移门定位器包括本体(101),本体(101)底面成椭圆形,上端面中间开设凹槽(102),凹槽(102)内底面开设螺纹孔(103);其特征在于:该铝合金加工用的机床上下料装置包括基板(1),所述基板(1)上表面中间区域设有传送单元,所述基板(1)上表面一侧设有上料单元,所述基板(1)上表面另一侧开设下料窗口(2);所述传送单元包括两个水平设置的传送带(3),传送带(3)的带体表面开设多个弧形口(4),传送带(3)两端内传动连接有同步带轮(5),同一个传送带(3)内的两个同步带轮(5)之间设有顶板(6),传送带(3)的内表面贴附在顶板(6)的外侧壁上;所述传送带(3)的弧形口(4)逐一相对设置,相对的两个弧形口(4)内挤压有待加工的本体(101);

2.根据权利要求1所述的一种铝合金加工用的机床上下料装置,其特征在于:所述进料窗(8)的出口位置对称设有限位板(12),限位板(12)的内侧壁与进料窗(8)的出口内侧壁齐平设置,限位板(12)靠近于传送带(3)的端部外边缘设有圆角。

3.根据权利要求1所述的一种铝合金加工用的机床上下料装置,其特征在于:所述弧形板(10)的内凹面设有卡块(13),弧形板(10)顶在本体(101)的环形面上,卡块(13)插入在本体(101)的凹槽(102)内。

4.根据权利要求3所述的一种铝合金加工用的机床上下料装置,其特征在于:所述卡块(13)内部开设空腔(14),卡块(13)下表面开设连通空腔(14)的通孔(15),通孔(15)的内孔位置设有套管(16),套管(16)内滑动连接有限位销(17),限位销(17)的上端通过弹簧连接在空腔(14)内顶面,限位销(17)下表面与卡块(13)下表面齐平设置,限位销(17)的下端设有圆角面,限位销(17)的外圈上设有限位环(18);所述弧形板(10)的背面固接有气管(19),气管(19)贯穿弧形板(10),并连通空腔(14),气管(19)的端部连通外界气泵。

5.根据权利要求4所述的一种铝合金加工用的机床上下料装置,其特征在于:所述卡块(13)的上表面开设连通空腔(14)的泄压孔(20),泄压孔(20)内孔位置设有环体(21),环体(21)内设有圆台状的橡胶圈(22),橡胶圈(22)中间突起设置,且橡胶中间位置开设排气孔(23)。

6.根据权利要求4所述的一种铝合金加工用的机床上下料装置,其特征在于:每个所述限位销(17)的下端开设缺口(24),限位销(17)底端且位于缺口(24)的位置设有楔形块(25),楔形块(25)的一端部通过扭簧转动连接在限位销(17)下端未开设缺口(24)的位置,楔形块(25)的另一端下边缘齐平于卡块(13)的下表面,楔形块(25)上表面与缺口(24)之间留有间隙。

7.根据权利要求1所述的一种铝合金加工用的机床上下料装置,其特征在于:所述预装筒(7)的上端口开设斜口,斜口位置设有输送带(26),输送带(26)上传送有待装入预装筒(7)内的本体(101)。

8.根据权利要求1所述的一种铝合金加工用的机床上下料装置,其特征在于:所述传送单元上方设有吸附单元;所述吸附单元包括负压管(27),负压管(27)的进气口端靠近于相邻两个传送带(3)之间的缝隙,并悬空于传送带(3)的上方。

9.根据权利要求1所述的一种铝合金加工用的机床上下料装置,其特征在于:所述下料窗口(2)的下方设有导料板(28),导料板(28)倾斜向下设置,导料板(28)的上端固接在基板(1)下表面。

10.根据权利要求1所述的一种铝合金加工用的机床上下料装置,其特征在于:每个所述打磨轮(11)的厚度均不相同设置,靠近于预装筒(7)的打磨轮(11)厚度小于远离于预装筒(7)的打磨轮(11)厚度。

技术总结

本发明涉及机床领域,具体是一种铝合金加工用的机床上下料装置,包括基板,所述基板上表面中间区域设有传送单元,所述基板上表面一侧设有上料单元,所述基板上表面另一侧开设下料窗口;所述传送单元包括两个水平设置的传送带,传送带的带体表面开设多个弧形口,传送带两端内传动连接有同步带轮,同一个传送带内的两个同步带轮之间设有顶板,传送带的内表面贴附在顶板的外侧壁上;所述传送带的弧形口逐一相对设置,相对的两个弧形口内挤压有待加工的本体;本发明中设置的机床上下料装置直接避免本体的预先固定打磨,以及取下更换待打磨本体的麻烦,只需源源不断将待加工的本体放置在预装筒内便可,提高加工效率。

技术研发人员:宗泽宇

受保护的技术使用者:泰州永兴合金材料科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!