一种降低高端机床用铸铁残余应力的方法

本发明属于金属材料,具体涉及一种降低高端机床用铸铁残余应力的方法。

背景技术:

1、精度保持性是高端数控机床最重要的质量指标,目前我国与国外相比还有相当大的差距。国内数控机床的精度保持性约为一年,而国外可达五年,这是限制我国数控机床进口量成为世界第一的原因之一。目前,已有的研究认为在铸造过程中影响铸件尺寸精度稳定性的因素主要包括:热变形及温度梯度引起铸件变形、金属组织的不均匀性、铸件残余应力及其稳定性。这些因素综合作用导致床身在使用过程中或是使用一段时间后,由于组织不均匀、应力状态的变化或不稳定,使得机床整机精度稳定性下降。另外,在铸件的加工过程中,引起塑性的、不可逆的变形有三个因素,分为是工作负荷、材料刚度和残余应力,这三者中残余应力最为危险,因为其应力往往大于工作负荷,且它是持续的、间断的。因此,为了保障铸件尺寸精度和精度稳定性,降低铸件的残余应力是现在急需解决的问题。

2、目前,常用降低铸件残余应力的方法主要是控制化学成分(较高碳当量、较高si/c)、适当铸造工艺参数(较高浇注温度和较低落砂温度)、优化浇注工艺(底注式浇注系统等)和时效处理。上述方法都存在一个共同问题工艺复杂且流程繁琐。另外,采用自然时效,需要时间周期太久;若采用其他热时效,我国相当一部分铸件生产企业没有时效处理设备,铸件无法进行时效处理,而进行时效处理的企业,大多流于形式。这就限制了铸铁残余应力的降低,导致很多工厂生产的铸件残余应力过高,不能满足用户的需求。因此,如何通过简单、经济而有效的方法降低铸铁件的残余应力成为现在亟待解决的问题。

技术实现思路

1、针对现有技术的不足,本发明提出了一种降低高端机床用铸铁残余应力的方法,该方法成本低、产量高且工艺操作简单。

2、为实现上述目的,本发明提供了如下方案:

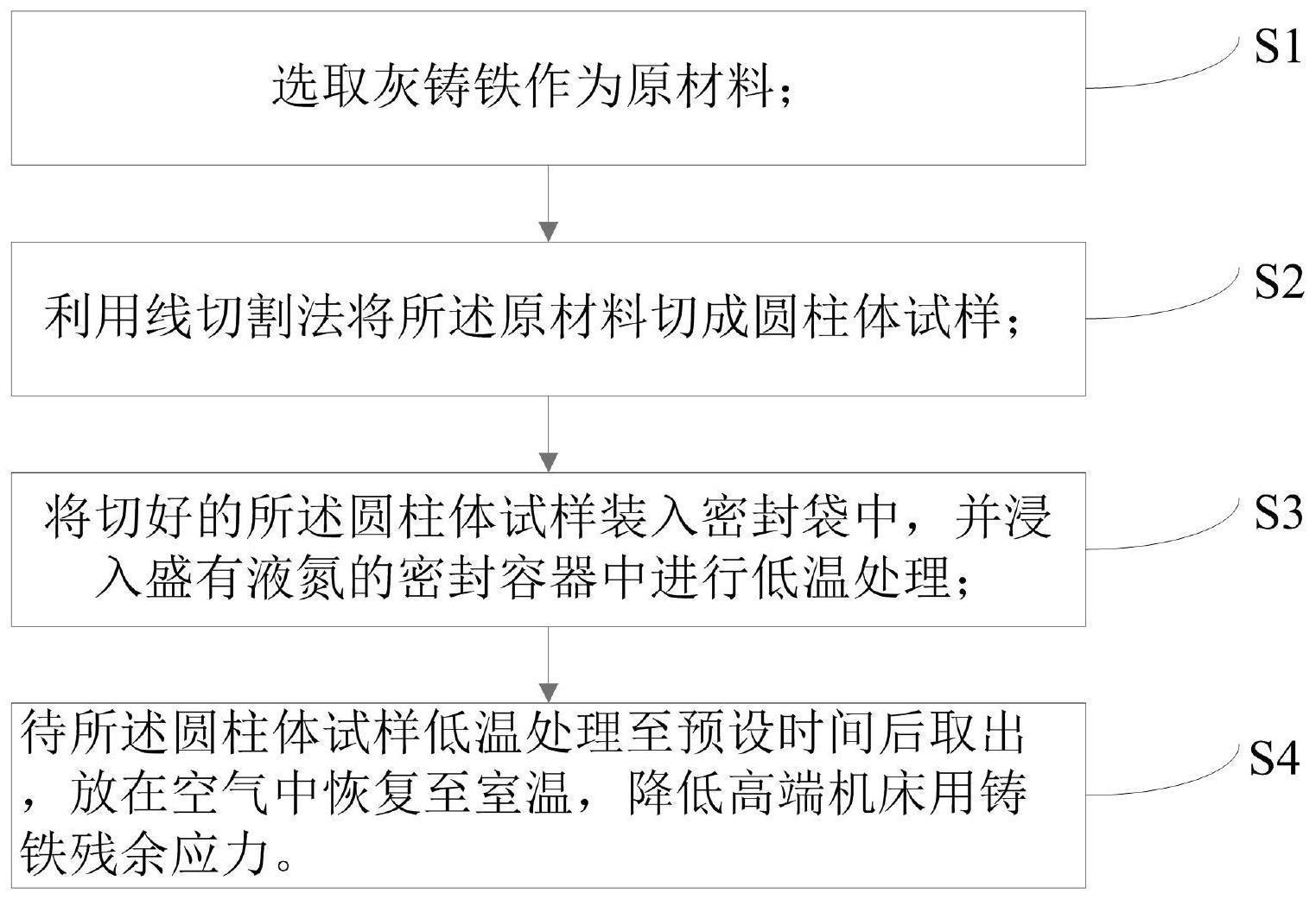

3、一种降低高端机床用铸铁残余应力的方法,包括以下步骤:

4、s1:选取灰铸铁作为原材料;

5、s2:利用线切割法将所述原材料切成圆柱体试样;

6、s3:将切好的所述圆柱体试样装入密封袋中,并浸入盛有液氮的密封容器中进行低温处理;

7、s4:待所述圆柱体试样低温处理至预设时间后取出,放在空气中恢复至室温,降低高端机床用铸铁残余应力。

8、优选的,所述灰铸铁的尺寸为:ф30mm。

9、优选的,所述圆柱体试样的尺寸为:ф15×8mm。

10、优选的,所述液氮的温度为:-190℃。

11、优选的,所述s3中,所述密封袋需预留预定缝隙,所述圆柱体试样需完全浸入所述液氮中。

12、优选的,所述s4中,低温处理后的所述圆柱体试样在空气中恢复至室温的时间大于1h。

13、与现有技术相比,本发明的有益效果为:

14、1、成本低,生产效率高;2、制备工艺稳定,操作简单,可利用不同的低温处理时间控制铸铁的残余应力大小;3、适合于工业化生产和应用;4、原材料丰富,较易获得。

技术特征:

1.一种降低高端机床用铸铁残余应力的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的降低高端机床用铸铁残余应力的方法,其特征在于,所述灰铸铁的尺寸为:ф30mm。

3.根据权利要求1所述的降低高端机床用铸铁残余应力的方法,其特征在于,所述圆柱体试样的尺寸为:ф15×8mm。

4.根据权利要求1所述的降低高端机床用铸铁残余应力的方法,其特征在于,所述液氮的温度为:-190℃。

5.根据权利要求1所述的降低高端机床用铸铁残余应力的方法,其特征在于,所述s3中,所述密封袋需预留预定缝隙,所述圆柱体试样需完全浸入所述液氮中。

6.根据权利要求1所述的降低高端机床用铸铁残余应力的方法,其特征在于,所述s4中,低温处理后的所述圆柱体试样在空气中恢复至室温的时间大于1h。

技术总结

本发明公开了一种降低高端机床用铸铁残余应力的方法,包括以下步骤:S1:选取灰铸铁作为原材料;S2:利用线切割法将所述原材料切成圆柱体试样;S3:将切好的所述圆柱体试样装入密封袋中,并浸入盛有液氮的密封容器中进行低温处理;S4:待所述圆柱体试样低温处理至预设时间后取出,放在空气中恢复至室温,降低高端机床用铸铁残余应力。本发明成本低,生产效率高;制备工艺稳定,操作简单,可利用不同的低温处理时间控制铸铁的残余应力大小;适合于工业化生产和应用;原材料丰富,较易获得。

技术研发人员:李辉,杜倩,吴维康,蒋妍彦,万国庆,古元军

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!