一种氧化铜矿硫化焙烧预处理浮选分离的方法

本发明涉及矿业、冶金工程,特别涉及一种氧化铜矿硫化焙烧预处理浮选分离的方法。

背景技术:

1、铜矿资源为获取铜金属的主要原料,属于国家重大需求战略矿产资源。氧化铜矿是我国铜资源的重要组成部分,约占总储量的20%。然而,氧化铜矿石具有矿物组成复杂、嵌布粒度细、易泥化等特点,导致其分选难度极大,为典型的复杂难选矿产资源,目前尚未实现大规模开发利用。因此,开发新技术、优化新工艺,对于氧化铜矿的高效选别具有重要意义。

2、专利cn202011457743.3公开一种从氧化铜矿中湿法提铜的方法,提出采用加酸浸出、萃取电积工艺,得到阴极铜。该方法通过简单的工艺流程实现了铜的有效回收;但该工艺中浸出剂的消耗较大,且酸浸后产生的浸渣仍需进一步处理。专利cn202011045552.6针对不同氧化率的氧化铜矿提供一种高效回收铜的方法,对于高氧化率的氧化铜矿采用直接浸出法,低氧化率铜矿经硫化浮选后进行分级、磁选、酸浸,该工艺对氧化铜矿分类选别、回收,提高了资源总利用率,有效解决了制约选矿的泥化问题,但同时仍存在着选别流程长、处理工艺复杂的问题。专利cn202210615517.6采用先磁选再浮选,将浮选产品进行加热分解得到氧化铜,流程简单有效,得到的产品纯度较高,但仍存在不足:浮选药剂的多种类使用增加了处理成本。因此,针对当前氧化铜矿选别过程中存在的流程长、效率低、污染环境等问题,开发一种工艺简单、经济环保、选别指标优异的选别方法十分必要。

技术实现思路

1、有鉴于此,本发明提供了一种氧化铜矿硫化焙烧预处理浮选分离的方法。该方法通过悬浮加热增加混合气体与矿石的接触面积,加快脱除矿物中的结晶水,转化为性质相对均一的氧化铜矿物,再利用矿石本身蓄热在悬浮态下与硫化剂反应转化为硫化铜矿物,实现矿石中氧化铜矿物的高效硫化重构,进一步采用浮选分离获得高纯度硫化铜,有效实现氧化铜矿中铜的回收利用。

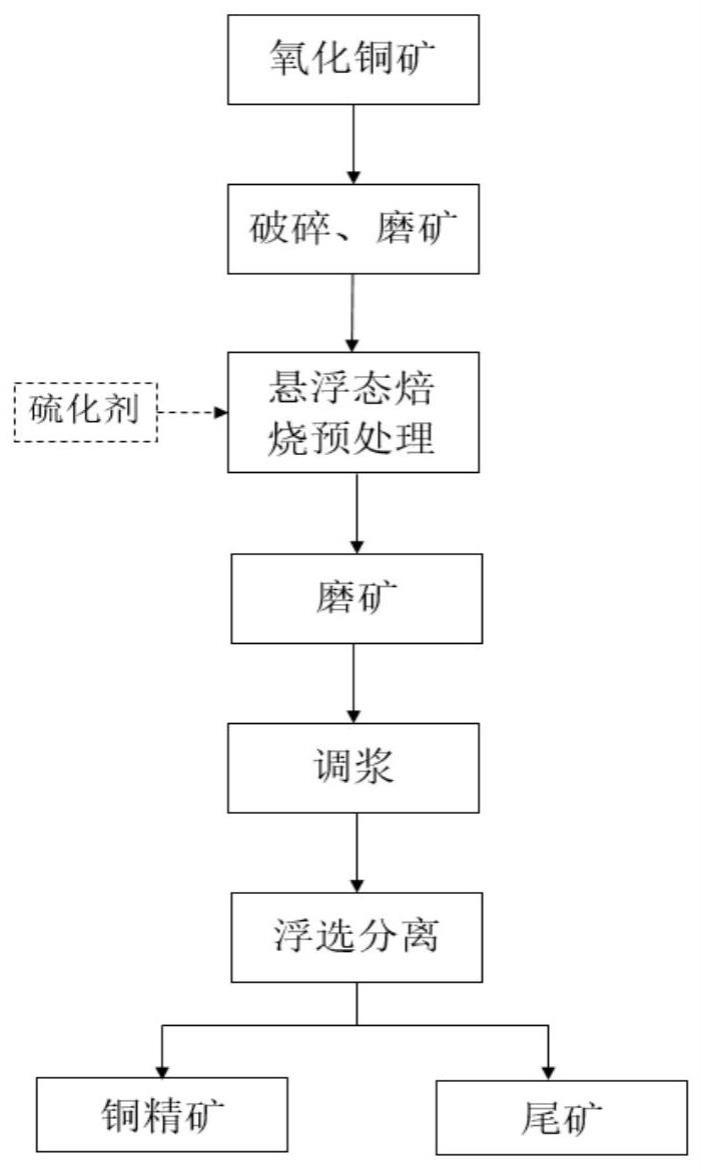

2、一种氧化铜矿硫化焙烧预处理浮选分离的方法,具体步骤如下:

3、步骤1:将氧化铜矿破碎至粒径≤2mm,然后磨细至粒径-0.074mm部分占总质量的70~90%,得到氧化铜矿粉;

4、步骤2:将所述氧化铜矿粉输送至悬浮焙烧系统中,进行悬浮焙烧;

5、所述的悬浮焙烧系统包含加热分解装置、蓄热硫化装置及冷却装置;

6、所述悬浮焙烧的过程为:所述氧化铜矿粉在加热分解装置内预热脱水;在负压条件下所述矿粉从加热分解装置顶端进入到蓄热硫化装置,所述蓄热硫化装置底部通入氮气和氢气,所述矿粉在气流作用下处于悬浮态,从蓄热硫化装置顶端加入硫化剂,在温度300~800℃条件下使矿粉硫化,硫化过程涉及反应方程式如下:

7、cu2co3(oh)2→2cuo+h2o(g)+co2(g) (1)

8、2cuo +2s→cu2s+so2(g) (2)

9、2cuo+2fes2→cu2s+2fes+so2(g) (3);

10、步骤3:所述步骤2反应完成后将产物通过冷却器冷却,获得焙烧产品;将所述焙烧产品磨细至粒径-0.074mm部分占总质量≥90%,得到可浮矿浆;

11、步骤4:向所述可浮矿浆中依次加入ph调整剂、捕收剂、起泡剂进行浮选,获得铜精矿。

12、进一步地,步骤1所述的氧化铜矿按质量百分比含cu 0.5%~5%。

13、进一步地,步骤2中所述的预热脱水过程为,向所述加热分解装置通入天然气和空气加热燃烧,预热时间为5~10min,预热温度为80~100℃。

14、进一步地,步骤2中所述的硫化剂包含硫磺、黄铁矿中的一种。

15、进一步地,步骤2中所述的硫化剂的加入量为所述硫化剂中的硫与所述矿粉中的氧化铜完全反应的理论所需量的1.1~1.2倍。

16、进一步地,步骤2中所述的氧化铜粉矿在蓄热硫化装置中的停留时间为30~65min。

17、进一步地,步骤3中所述的可浮矿浆浓度为25%~30%。

18、进一步地,步骤4中所述ph调整剂为hcl或naoh,调浆至ph=6.5;所述捕收剂为乙基黄药,用量为300~600g/t;所述起泡剂为松醇油,加入量为50~80g/t。

19、进一步地,所述铜精矿的铜回收率≥90%。

20、本发明的有益效果:

21、本发明针对难选氧化铜矿提出“硫化焙烧预处理-浮选分离”的新技术,通过硫化焙烧实现物相重构,进一步高效浮选分离,流程简单环保,实现难选氧化铜矿石中铜矿物的高效回收利用。

22、1、本发明创造性提出采用焙烧技术预先处理氧化铜矿,加热过程使多种氧化铜矿物分解脱水、除杂,转化为性质相对均一的氧化铜矿物,提高矿物的硫化反应活性。

23、2、本发明提出对氧化铜矿物进行硫化,在焙烧过程中实现了物相重构,生成硫化铜矿物再浮选,简化了工艺流程,降低了浮选药剂用量,铜的总回收率增加。

24、3、本发明采用悬浮态硫化焙烧技术使矿物颗粒处于悬浮状态,增加了矿石与气体的接触面积,受热均匀,促进矿物与硫化剂充分均匀反应,达到较好的传质传热效果。

25、4、本发明发挥了选冶联合技术的优势,在悬浮态焙烧过程实现了矿相的转化与重构,继而浮选高效分离,简化了氧化铜矿的选别流程,实现铜矿的高效回收,为铜资源的规模化应用提供了技术支持。

技术特征:

1.一种氧化铜矿硫化焙烧预处理浮选分离的方法,其特征在于,具体步骤如下:

2.根据权利要求1所述的一种氧化铜矿硫化焙烧预处理浮选分离的方法,其特征在于,步骤1所述的氧化铜矿按质量百分比含cu 0.5%~5%。

3.根据权利要求1所述的一种氧化铜矿硫化焙烧预处理浮选分离的方法,其特征在于,步骤2中所述的预热脱水过程为,向所述加热分解装置通入天然气和空气加热燃烧,预热时间为5~10min,预热温度为80~100℃。

4.根据权利要求1所述的一种氧化铜矿硫化焙烧预处理浮选分离的方法,其特征在于,步骤2中所述的硫化剂包含硫磺、黄铁矿中的一种。

5.根据权利要求1所述的一种氧化铜矿硫化焙烧预处理浮选分离的方法,其特征在于,步骤2中所述的硫化剂的加入量为所述硫化剂中的硫与所述矿粉中的氧化铜完全反应的理论所需量的1.1~1.2倍。

6.根据权利要求1所述的一种氧化铜矿硫化焙烧预处理浮选分离的方法,其特征在于,步骤2中所述的氧化铜粉矿在蓄热硫化装置中的停留时间为30~65min。

7.根据权利要求1所述的一种氧化铜矿硫化焙烧预处理浮选分离的方法,其特征在于,步骤3中所述的可浮矿浆浓度为25%~30%。

8.根据权利要求1所述的一种氧化铜矿硫化焙烧预处理浮选分离的方法,其特征在于,步骤4中所述ph调整剂为hcl或naoh,调浆至ph=6.5;所述捕收剂为乙基黄药,用量为300~600g/t;所述起泡剂为松醇油,加入量为50~80g/t。

9.根据权利要求1所述的一种氧化铜矿硫化焙烧预处理浮选分离的方法,其特征在于,所述铜精矿的铜回收率≥90%。

技术总结

本发明提供了一种氧化铜矿硫化焙烧预处理浮选分离的方法,属于矿业、冶金工程技术领域。该方法通过悬浮加热增加混合气体与矿石的接触面积,加快脱除矿物中的结晶水,转化为性质相对均一的氧化铜矿物,再利用矿石本身蓄热在悬浮态下与硫化剂反应转化为硫化铜矿物,实现矿石中氧化铜矿物的高效硫化重构,进一步采用浮选分离获得高纯度硫化铜,有效实现氧化铜矿中铜的回收利用。

技术研发人员:李艳军,魏欣蕾,孙永升,韩跃新,高鹏

受保护的技术使用者:东北大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!