一种气相沉积装置及基片处理方法与流程

本发明涉及半导体设备,特别涉及一种气相沉积装置及基片处理方法。

背景技术:

1、在半导体器件的制造过程中,需要进行大量的微观加工,其中常用的方式为采用原子层沉积工艺(ald)或气相沉积工艺(cvd)或等离子体处理工艺利用反应腔的原理对基片进行处理加工。随着半导体器件特征尺寸的日益缩小以及器件集成度的日益提高,原子层沉积和化学气相沉积等工艺的应用愈加广泛。例如在某些情况下,通过原子层沉积工艺对晶圆表面进行薄膜沉积处理。原子层沉积工艺是一种基于有序、表面自饱和反应的化学气相薄膜沉积技术,可以将物质以单原子膜形式一层一层的镀在基片表面,通过将多种工艺气体交替脉冲通入反应腔并在基片表面发生气固相化学吸附反应形成薄膜。在原子沉积过程中,新一层原子膜的化学反应是直接与之前一层相关联的,这种方式使每次反应只沉积一层原子。

2、气相沉积装置虽经多次更新换代,性能得到极大提升,但在薄膜沉积均匀性方面仍存在诸多不足,尤其是随着基片尺寸日益增大,现有的气相沉积装置已难以满足薄膜的均匀性要求。在薄膜沉积过程中,多种工艺条件都会对基片表面薄膜沉积的均匀性造成影响,例如抽气流导这一控制条件。提高抽气流导可以增加清洁效率,但会导致反应腔内工艺气体分布不均匀,使基片表面沉积的薄膜厚度不均匀性,降低基片生产的良品率;降低抽气流导可以使工艺气体分布更均匀,但会降低清洁效率。

技术实现思路

1、本发明的目的是提供一种气相沉积装置及基片处理方法,能够改变抽气流导,平衡气体分布和清洁效率。

2、为了实现以上目的,本发明通过以下技术方案实现:

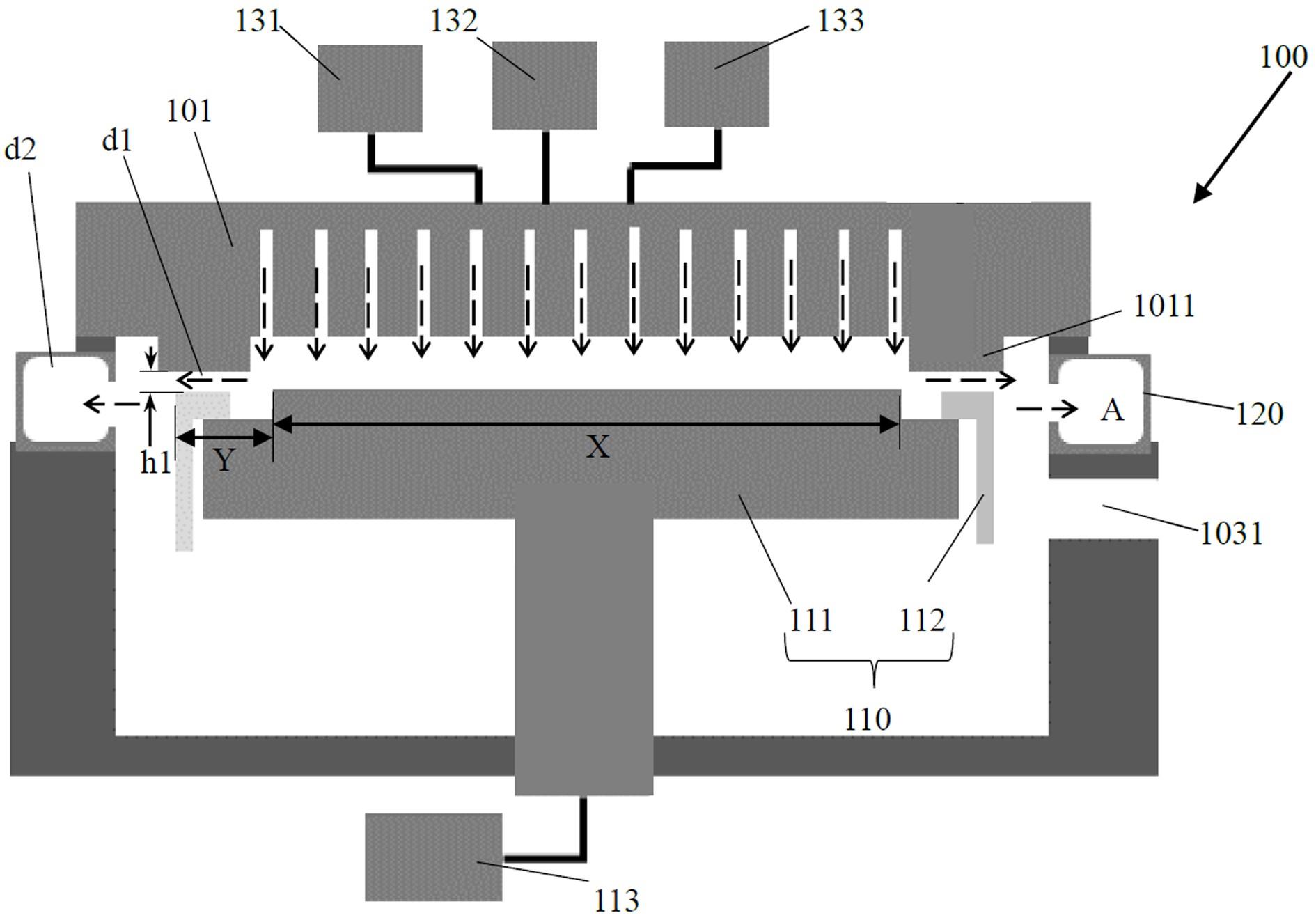

3、一种气相沉积装置,包括:

4、反应腔,用于执行气相沉积工艺;

5、基座组件,设置于所述反应腔的底部,包括用于承载基片的中心区域和环绕所述中心区域的边缘区域,所述基座组件可在一高位和一低位之间移动;

6、气体喷淋头,与所述基座组件相对设置于所述反应腔的顶部,用于通入多种制程气体,所述气体喷淋头的下表面与所述基座组件的中心区域的上表面之间为一反应空间;

7、设置所述基座组件位于所述高位,所述基座组件的边缘区域与所述气体喷淋头的下表面形成围绕所述反应空间的第一抽气通道;以及,

8、第二抽气通道,其围绕所述第一抽气通道,所述第二抽气通道的流导大于所述第一抽气通道的流导,使所述制程气体经过第一抽气通道、第二抽气通道两级阻碍后排出。

9、可选地,所述基座组件可下降至传片位置,所述基座组件在所述低位时的上表面高度高于在所述传片位置时的上表面高度,且低于所述第二抽气通道的进气口的下沿高度。

10、可选地,所述制程气体包括工艺气体和吹扫气体,所述基座组件移动到所述高位时,所述工艺气体由所述气体喷淋头进入所述反应空间,所述反应空间中的气体经所述第一抽气通道由所述第二抽气通道排出;所述基座组件移动到所述低位时,所述吹扫气体由所述气体喷淋头进入所述反应空间,所述反应空间中的气体由所述第二抽气通道排出。

11、可选地,所述基座组件包括位于所述基座组件的边缘区域的边缘环,所述第一抽气通道由所述边缘环的上表面与所述气体喷淋头的边缘区域的下表面之间的缝隙组成。

12、可选地,所述气体喷淋头的边缘区域的下表面低于所述气体喷淋头的中心区域的下表面。

13、可选地,所述边缘环的上表面高于所述基座组件的中心区域的上表面。

14、可选地,还包括位于所述气体喷淋头与所述反应腔的侧壁之间的抽气环,所述第二抽气通道包括所述抽气环的环形抽气空间,所述反应空间中的制程气体可经所述环形抽气空间的进气口进入所述环形抽气空间,所述环形抽气空间的出气口连通外部抽气装置。

15、可选地,所述环形抽气空间的进气口为沿所述抽气环的内侧壁的周向均匀或非均匀分布的多个孔。

16、可选地,所述孔的数量大于60。

17、可选地,所述第一抽气通道的径向宽度大于等于30mm。

18、可选地,所述第一抽气通道的上下表面具有第一距离,所述第一距离小于等于2mm。

19、可选地,所述第二抽气通道的进气口具有第二距离,所述第二距离大于等于4mm。

20、可选地,所述气体喷淋头的边缘区域的下表面设有环状凸台,所述环状凸台可上下移动来调整所述环状凸台的下表面与所述基座组件的边缘区域的上表面之间的距离。

21、可选地,还包括:

22、第一工艺气源、第二工艺气源和吹扫气源,所述第一工艺气源、第二工艺气源和吹扫气源通过输气管路与所述气体喷淋头连通,用于分别输送第一工艺气体、第二工艺气体和吹扫气体;

23、控制器,其被配置为使所述基座组件移动到所述高位,使所述第一工艺气体进入所述反应空间执行第一步骤;使所述基座组件移动到所述低位,使所述吹扫气体进入所述反应空间执行第二步骤;使所述基座组件移动到所述高位,使所述第二工艺气体进入所述反应空间执行第三步骤。

24、可选地,所述高位和所述低位至少包括一个高度值,所述高位的最小高度值大于所述低位的最大高度值。

25、可选地,所述高位用于薄膜的沉积;所述低位用于反应空间的清洁吹扫。

26、可选地,设置所述基座组件位于所述低位,使所述制程气体经过所述第二抽气通道一级阻碍后排出。

27、进一步还提供了一种基片处理方法,应用于如上述任一项所述的气相沉积装置,所述方法包括如下步骤:

28、控制所述基座组件移动到所述高位,所述气体喷淋头向所述反应空间通入第一工艺气体,对所述基座组件上的基片进行化学吸附处理,所述反应空间中的气体经所述第一抽气通道由所述第二抽气通道排出;

29、控制所述基座组件移动到所述低位,所述气体喷淋头向所述反应空间通入吹扫气体进行吹扫,所述反应空间中的气体由所述第二抽气通道排出;

30、控制所述基座组件移动到所述高位,所述气体喷淋头向所述反应空间通入第二工艺气体,对所述基座组件上的基片进行化学反应处理,所述反应空间中的气体经所述第一抽气通道由所述第二抽气通道排出;

31、控制所述基座组件移动到所述低位,所述气体喷淋头向所述反应空间通入吹扫气体进行吹扫,所述反应空间中的气体由所述第二抽气通道排出;

32、重复以上步骤,直到所述基片表面沉积的薄膜符合要求。

33、可选地,还包括步骤:

34、控制所述基座组件下降至传片位置,将待处理基片传入所述反应腔,或,将已处理基片传出所述反应腔。

35、与现有技术相比,本发明至少具有如下优点之一:

36、采用本发明提供的气相沉积装置,当所述基座组件移动到所述高位时,此时所述反应腔具有两级抽气通道,第一级为第一抽气通道,第二级为第二抽气通道,第二抽气通道的流导大于第一抽气通道,由于所述第一抽气通道紧邻反应空间,且流导小,使得所述反应空间具有较小的抽气通量,有助于工艺气体在所述反应空间内快速且均匀分布,从而使得基片表面具有更好的薄膜均匀性,当所述基座组件移动到所述低位时,所述基片的边缘区域的上表面与所述气体喷淋头的下表面距离较大,对反应空间的气体流出基本无影响,因此所述第一抽气通道消失或忽略不计,所述反应空间只由所述第二抽气通道进行抽气,从而可具有较大的抽气通量,有助于气体快速排出,提高吹扫气体的清洁效率。

- 还没有人留言评论。精彩留言会获得点赞!