一种高韧耐磨球铸造加工设备的制作方法

本发明属于耐磨球加工,更具体的是一种高韧耐磨球铸造加工设备。

背景技术:

1、耐磨球,是一种用于球磨机中的粉碎介质,用于粉碎磨机中的物料,一种是,以铬为主要合金元素的白口铸铁简称铬合金铸铁,以铬合金铸铁为材料的铸造磨球称为铬合金铸铁磨球;另一种是以球墨铸铁为材料的铸造磨球称为球墨铸铁磨球。

2、专利号cn207479524u的专利文件公开了一种耐磨球生产线用的模具,其结构包括拉环、下模座板、顶板支撑板、顶杆固定板、复位弹簧、侧支柱、耐磨球下模板、固定铰链、水路口、耐磨球上模板、沉头孔、上模座板、浇筑口,上模座板中间设有浇口,浇筑口与上模座板为一体化结构,上模座板上设有沉头孔,耐磨球上模板上设有螺纹孔,上模座板与耐磨球上模板通过螺纹连接,耐磨球下模板与耐磨球上模板上设有水路口,水路口与耐磨球下模板与耐磨球上模板为一体化结构:通过加入拉环,解决了现有模具在脱模时难度大的问题,提高了脱模效率,提高生产效率。

3、利用上述装置在加工耐磨球时存在一定的不足,上述装置利用浇筑定型法完耐磨球加工操作,效率较低,且加工出的耐磨球会出现凸起现象,耐磨球表面不粗糙,其加工后的耐磨球需要通过人工方式进行二次修磨操作,降低了耐磨球的加工效果;其次上述装置不具有辅助筛料结构,上述装置加工出的耐磨球需要人工对其进行筛选操作,根据耐磨球大小对其进行筛分,增加了人工作业步骤,降低了其自身功能性;同时上述装置不具有辅助上料结构,上述装置采用浇筑定型方式,需要将熔化后的坯料注入至模具中定型,安全性较差,上料速度直接影响耐磨球的加工效率。

技术实现思路

1、本发明的目的在于提供一种高韧耐磨球铸造加工设备,可以解决现有的问题。

2、本发明解决的问题是:

3、1、上述装置利用浇筑定型法完耐磨球加工操作,效率较低,且加工出的耐磨球会出现凸起现象,耐磨球表面不粗糙,其加工后的耐磨球需要通过人工方式进行二次修磨操作,降低了耐磨球的加工效果;

4、2、上述装置不具有辅助筛料结构,上述装置加工出的耐磨球需要人工对其进行筛选操作,根据耐磨球大小对其进行筛分,增加了人工作业步骤,降低了其自身功能性;

5、3、上述装置不具有辅助上料结构,上述装置采用浇筑定型方式,需要将熔化后的坯料注入至模具中定型,安全性较差,上料速度直接影响耐磨球的加工效率。

6、本发明的目的可以通过以下技术方案实现:

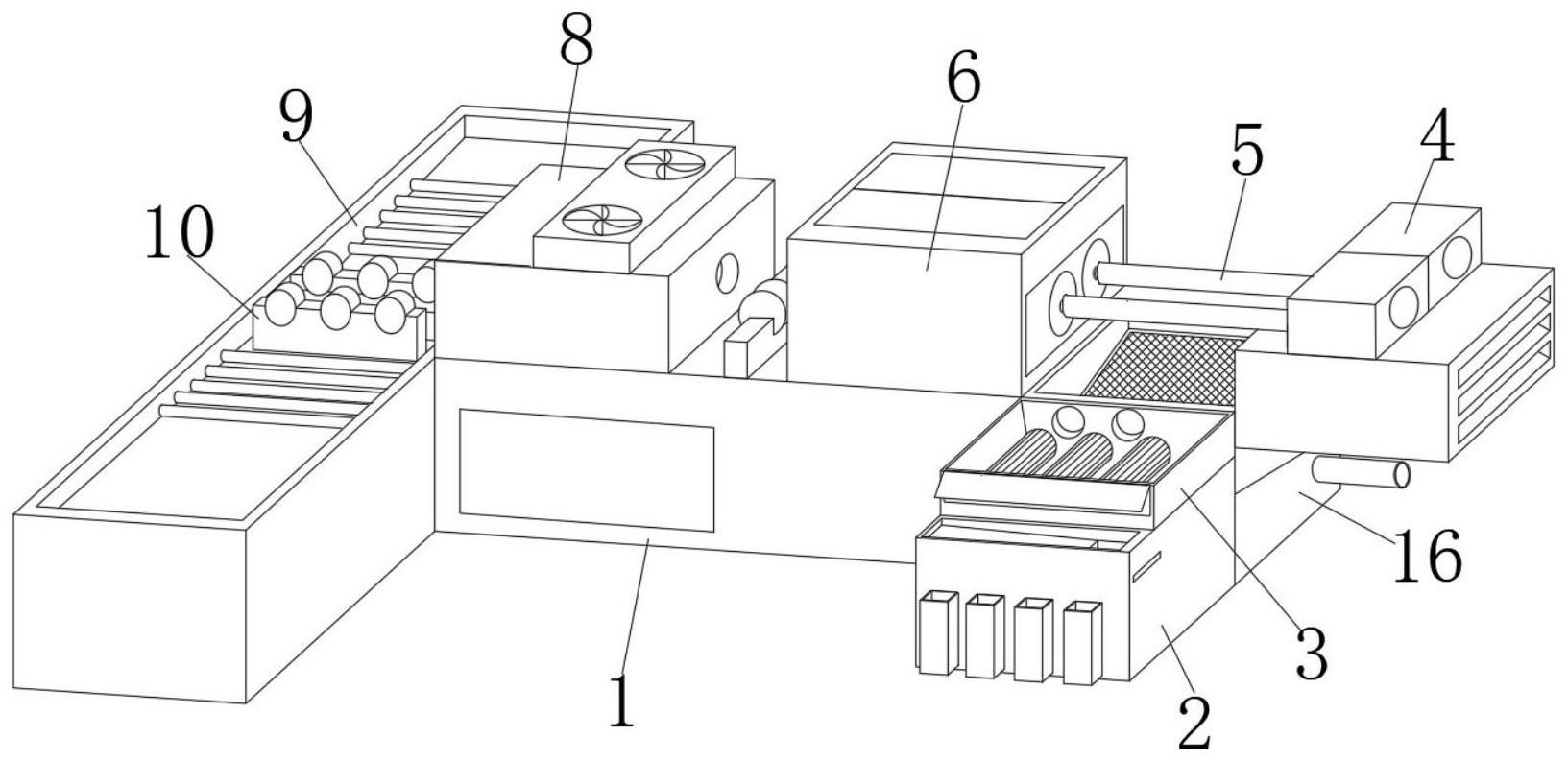

7、一种高韧耐磨球铸造加工设备,包括固定底座和斜轧箱,所述斜轧箱固定安装在固定底座的上端外表面,所述斜轧箱的内部活动安装有第一轧辊和第二轧辊,第一轧辊和第二轧辊并排设置,所述固定底座的一端外表面固定安装有用来对耐磨球降温的淬火池,所述淬火池的内侧活动安装有网盘,所述淬火池的侧边固定安装有用来筛分耐磨球的筛料箱,且筛料箱的上端固定安装有用来修磨耐火球的修料盘,所述固定底座的一端外表面固定安装有用来输送耐磨球坯料的输料座,所述输料座的内侧中部位置活动安装有两组升降顶块。

8、作为本发明的进一步技术方案,两组升降顶块之间并排设置,两组升降顶块的下端中部均设置有电推杆,所述升降顶块的上部活动安装有三组输送轮,输送轮的外表面为环状半球形凹槽结构,利用电推杆驱动升降顶块上下移动,使得升降顶块将单根胚料顶起,通过输送轮驱动坯料移动,完成对坯料的输送操作。

9、作为本发明的进一步技术方案,所述固定底座的上端外表面呈倾斜设置,所述升降顶块的内部设置有两组用来驱动输送轮转动的第二电机,所述第二电机的输出端设置有齿轮,齿轮和输送轮之间通过链条传动连接,使用者通过启动第二电机,使得第二电机驱动齿轮转动,齿轮利用链条带动输送轮,使得首尾两组输送轮转动,通过输送轮驱动柱形坯料,使得坯料移动,输送轮的外表面采用环状半球形凹槽结构,当输送轮下降至最低点时,柱形坯料通过固定底座上端的斜面结构向下滑落,令柱形坯料卡在输送轮的上端,避免柱形坯料滚落。

10、作为本发明的进一步技术方案,所述淬火池的上端内侧活动安装有卷绕杆,卷绕杆和网盘之间通过两根缆绳连接,所述淬火池的一侧外表面固定安装有用来驱动卷绕杆转动的第三电机,网盘的上端外表面呈倾斜设置,斜轧成型的耐磨球落入至淬火池内,经过淬火池内的淬火液降温后,完成对耐磨球的淬火操作,使用者通过启动第三电机,使得第三电机驱动卷绕杆转动,利用卷绕杆配合缆绳拉动网盘上移,通过网盘将耐磨球和淬火液分离,利用斜面设置的网盘将耐磨球排出,耐磨球坯料中根据需求加入有铬、锰、钒、钛、稀土等金属材料,使得耐磨球的韧性及耐磨性得到一定的提高。

11、作为本发明的进一步技术方案,所述淬火池的下端外表面固定安装有排水管,所述淬火池的一侧外表面固定安装有进水管,所述淬火池的侧边上端位置设置有出料口,利用排水管可以将升温后的淬火液排出,通过进水管将低温的淬火液重新导入至淬火池内使用。

12、作为本发明的进一步技术方案,所述修料盘的一端外表面固定安装有进料嘴,且进料嘴的内侧为双斗型结构,所述修料盘的内侧活动安装有三组磨料杆,淬火后的耐磨球落入至修料盘内,通过进料嘴的双斗型结构进料口,使得其每次只能进入两组耐磨球,三组磨料杆的设置可以同时完成两组耐磨球的打磨操作,耐磨球置于两组磨料杆之间,通过磨料杆的转动,打磨去除耐磨球表面的凸起结构,使得耐磨球表面平整。

13、作为本发明的进一步技术方案,所述磨料杆的外表面为斜面结构,三组磨料杆的一端通过传动链连接,且修料盘的内侧设有配合传动链使用的电机,利用斜面结构设计的磨料杆,可以延长耐磨球在两组磨料杆之间的打磨时间,通过耐磨球的不断添加,通过后端的耐磨球推动前端的耐磨球移动。

14、作为本发明的进一步技术方案,所述筛料箱的内侧安装有若干组分料盒,所述筛料箱的内侧位于分料盒的上部设置有筛料件,所述筛料箱的上端设置有进料槽,进料槽的表面呈现倾斜设置,打磨后的耐磨球落入至进料槽上,通过进料槽落入至筛料件,利用筛料件可以根据耐磨球的大小对其进行筛分,根据筛料件大小落入至对应的分料盒内。

15、作为本发明的进一步技术方案,所述筛料件包括第一滑杆、第二滑杆和固定框,所述第一滑杆和第二滑杆均活动安装在固定框内侧,所述第一滑杆和第二滑杆并排设置,第一滑杆和第二滑杆的一端均设有紧固帽,耐磨球从第一滑杆和第二滑杆之间滑落,完成其筛选操作。

16、作为本发明的进一步技术方案,所述固定底座的一端上部设置有两组第一电机,第一轧辊、第二轧辊和第一电机之间均通过驱动杆传动连接,所述斜轧箱的一侧设有用来加热坯料的中频电炉。

17、本发明的有益效果:

18、1、通过设置修料盘和磨料杆,在该高韧耐磨球铸造加工设备使用时,令其具有辅助修磨结构,可以对轧制成型的耐磨球进行精修处理,从而代替人工检修方式,修复耐磨球表面凸起结构,提升其表面圆滑度,操作时,经过斜轧箱内轧制成型的耐磨球落入至淬火池内冷却降温,利用排水管可以将升温后的淬火液排出,通过进水管将低温的淬火液重新导入至淬火池内使用,使得淬火池内的淬火液始终保持低温状态,当耐磨球完成淬火操作后,使用者通过启动第三电机,使得第三电机驱动卷绕杆转动,利用卷绕杆配合缆绳拉动网盘上移,通过网盘将耐磨球和淬火液分离,利用斜面设置的网盘将耐磨球排出,通过进料嘴的双斗型结构进料口,使得其每次只能进入两组耐磨球,三组磨料杆的设置可以同时完成两组耐磨球的打磨操作,耐磨球置于两组磨料杆之间,利用电机驱动传动链,使得传动链同步带动三组磨料杆转动,通过磨料杆的转动,打磨去除耐磨球表面的凸起结构,避免耐磨球表面出现多肉现象,提升耐磨球的圆滑度,利用斜面结构设计的磨料杆,可以延长耐磨球在两组磨料杆之间的打磨时间,通过耐磨球的不断添加,使得后端的耐磨球推动前端的耐磨球移动,提升其打磨效果,利用修料盘和磨料杆的设置,使得该高韧耐磨球铸造加工设备具有同步修料结构,省去后续人工检修耐磨球操作,提升其加工效率。

19、2、通过设置筛料箱,在该高韧耐磨球铸造加工设备使用时,令其可以根据耐磨球大小,对其进行筛分操作,将不同大小的耐磨球置于对应的分料盒中,完成对耐磨球的分类收纳操作,操作时,打磨后的耐磨球落入至进料槽上,通过倾斜设置进料槽,使得耐磨球落入至筛料件的一端,使用者根据耐磨球大小,移动第一滑杆和第二滑杆的一端,第一滑杆和第二滑杆的另一端和固定框之间通过转轴活动连接,使得第一滑杆和第二滑杆可以进行旋转调节,调整第一滑杆和第二滑杆之间的距离,第一滑杆和第二滑杆的之间的距离从一端到另一端不断增加,使得耐磨球在第一滑杆和第二滑杆之间滑动时,根据其自身体积在对应的位置掉落,同时利用紧固栓可以锁紧固定移动调节后的第一滑杆和第二滑杆,利用筛料件可以根据耐磨球的大小对其进行筛分,根据筛料件大小落入至对应的分料盒内,令其具有自动筛分结构,提升使用效果。

20、3、通过设置升降顶块,在该高韧耐磨球铸造加工设备使用时,令其具有辅助上料结构,提升耐磨球坯料的上料效率,操作时,使用者通过启动第二电机,使得第二电机驱动齿轮转动,齿轮利用链条带动输送轮,使得首尾两组输送轮转动,通过输送轮驱动柱形坯料,使得坯料移动,输送轮的外表面采用环状半球形凹槽结构,当输送轮下降至最低点时,柱形坯料通过固定底座上端的斜面结构向下滑落,令柱形坯料卡在输送轮的上端,避免柱形坯料滚落,利用电推杆驱动升降顶块上下移动,使得升降顶块将单根胚料顶起,通过输送轮驱动坯料移动,完成对坯料的输送操作,通过双升降顶块配合固定底座的双进料结构设计,使得一组升降顶块进行坯料输料操作时,另一组升降顶块已完成坯料的上料操作,两组升降顶块配合使用,缩短设备上料间隙,提升其工作效率。

- 还没有人留言评论。精彩留言会获得点赞!