一种球墨铸铁齿轮箱热处理的冷却装置的制作方法

本发明涉及热处理装置,尤其涉及一种球墨铸铁齿轮箱热处理的冷却装置。

背景技术:

1、球墨铸铁是一种高强度和高韧性的铸铁材料,因其具有良好的可加工性和耐蚀性而被广泛应用于齿轮箱等机械设备中。热处理是球墨铸铁齿轮箱制造中的一项非常重要的工艺。其目的是通过控制材料的热处理过程,使其获得所需的性能和特点,以达到预期的使用寿命和机械性能。

2、退火过程不需要快速冷却,而在完成退火后进行的淬火是为了增强铸铁的硬度、韧性和耐磨性,这个过程需要将材料快速冷却至室温以下,以形成更细的马氏体组织,使球墨铸铁材料具有更高的硬度和强度。常见的淬冷介质有盐水、水、矿物油以及空气。

3、相对而言,球墨铸铁齿轮箱的淬火处理相对复杂,主要在于齿轮箱的内部结构复杂,当齿轮箱没入淬冷介质中,其内部的复杂结构极易导致空气残留,在齿轮箱内形成空气腔室,导致腔室区域内壁和其它部分出现温度变化不一致的情况,长时间的温度变化不一致导致内部裂纹或局部变形,虽然后续的回火、退火工序中可以消除淬火引起的热应力和残余奥氏体,但是总的来说增加了齿轮箱后续生产的复杂性。

技术实现思路

1、本发明针对现有技术存在的不足,提供了一种球墨铸铁齿轮箱热处理的冷却装置,具体技术方案如下:

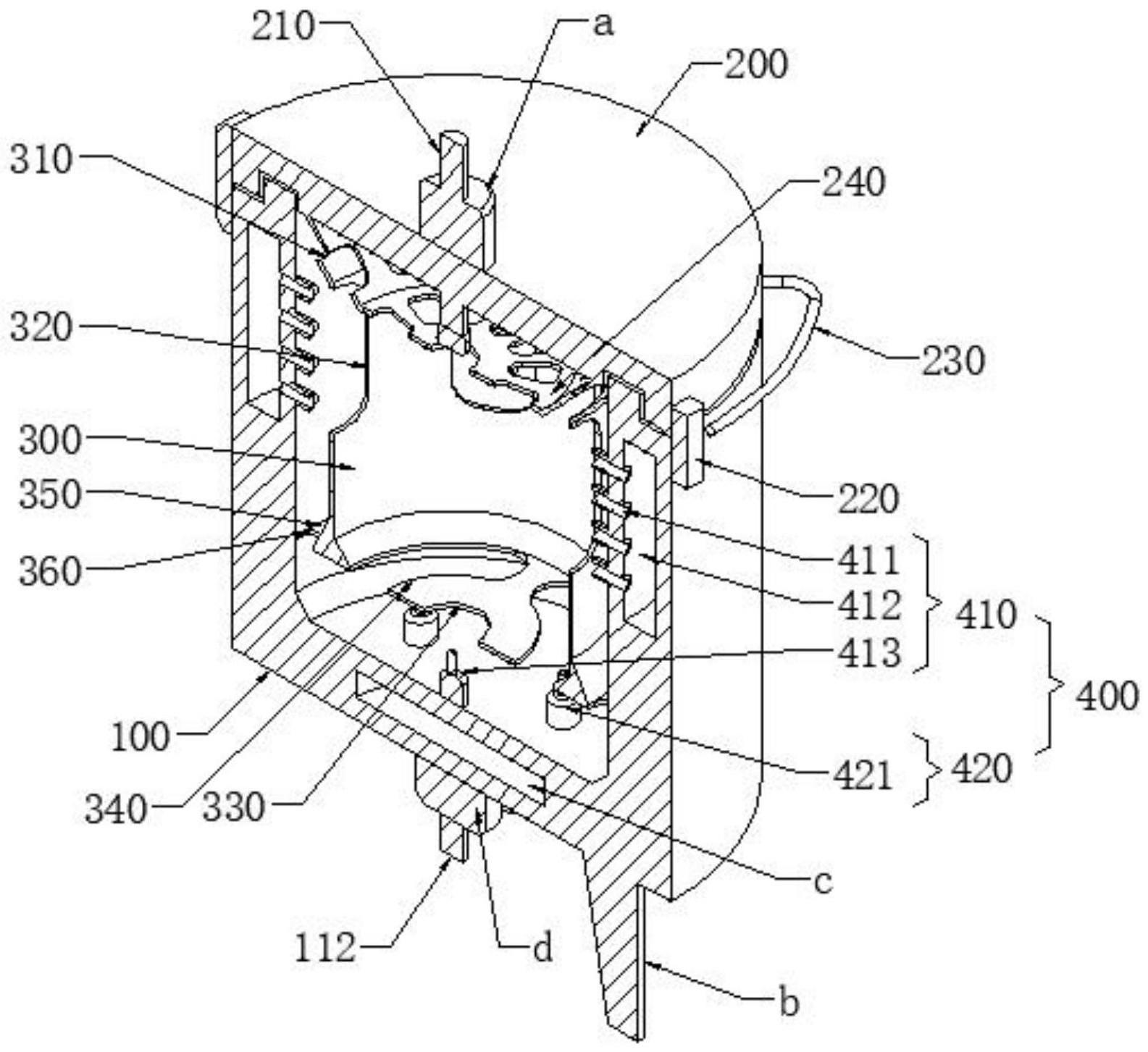

2、一种球墨铸铁齿轮箱热处理的冷却装置,包括:

3、冷却箱以及与所述冷却箱顶部开口密封盖合的箱盖;

4、所述冷却箱上具有主进液管,所述箱盖顶面具有排出管,所述排出管和主进液管通过箱盖和冷却箱构成的密封腔体连通;

5、其中,所述冷却箱内部嵌设有镂空结构的内胆,所述冷却箱内具有维持淬火工件位于内胆内侧中部,并处于翻滚状态的排气组件。

6、传统的淬火工艺为将高温状态下的齿轮箱放入所述冷却箱内,通过淬冷介质浸没齿轮箱,并对齿轮箱进行冷却,静止不动的齿轮箱由于内部结构原因,难以排空齿轮箱内部空气,导致没入淬冷介质中后剩余的空气聚集在齿轮箱内形成空气腔室,而使该部分的齿轮箱壁体不能直接与淬冷介质接触,从而出现局部降温过慢,内部裂纹或局部变形由此产生。

7、而本方案通过改变淬火状态下齿轮箱的状态,在充分淬火的情况下,将空气排出。具体的,所述主进液管用于持续的向冷却箱内送入淬冷介质,当灌满所述冷却箱后停止送入淬冷介质,即可用于对齿轮箱的淬火处理。将高温状态下的齿轮箱送入所述冷却箱中,立即盖合所述箱盖,此时所述主进液管开始持续送入淬冷介质直至淬火处理完成,由于所述箱盖盖合,使得所述冷却箱与箱盖构成密封腔体,在此状态下,吸收热量的淬冷介质只能通过所述排出管排出,从而实现淬冷介质的流动冷却。

8、与此同时,所述主进液管持续送入的淬冷介质通过排气组件喷出,并将喷出的淬冷介质作用在位于所述内胆内的齿轮箱上,使得齿轮箱悬浮在所述内胆内,并持续翻转,以便将齿轮箱内的残余空气快速排出,使得齿轮箱的内壁能够及时的与淬冷介质充分接触,进而实现均衡降温。

9、作为上述技术方案的改进,所述内胆为顶部开口的桶状结构,所述内胆与冷却箱内壁配合的开口边沿处均匀分布有上溢流口;

10、所述内胆侧壁上均匀分布有上槽口;

11、所述内胆底面中部开设过孔,围绕所述过孔呈环状开设有弧形结构的下槽口;

12、所述内胆底端具有与冷却箱内壁固定连接的撑板,所述撑板上均匀分布有下溢流口。

13、所述内胆的设置是为了避免齿轮箱翻转过程中与冷却箱的内壁发生触碰,保护所述冷却箱的内壁不受损伤。优选地,所述内胆的材质为硬质橡胶。

14、同时,所述撑板用于内胆与冷却箱的固定,避免所述内胆在冷却箱内发生位移,进而影响喷出的淬冷介质路径。所述上溢流口和下溢流口的,用于保证所述内胆与冷却箱之间也能顺畅的通过淬冷介质,而不至于聚集吸收热量的高温淬冷介质,影响降温的线性。

15、所述上槽口、过孔和下槽口则是用于喷出的冷却介质进入内胆从而作用在齿轮箱上,使其悬浮并持续翻转。此外,所述上槽口、过孔和下槽口的设置也避免翻转的齿轮对排气组件造成破坏。

16、作为上述技术方案的改进,所述排气组件包括:

17、维持组件以及翻滚组件;

18、其中,所述维持组件用于使淬火工件悬浮于内胆中部;

19、所述翻滚组件用于给淬火工件的持续翻转提供驱动力。

20、所述排气组件包括两部分,用于使齿轮箱悬浮于所述内胆中部的维持组件,以及给齿轮箱的持续翻转提供驱动力的所述翻滚组件。将齿轮箱的翻转和悬浮分别由两个组件分别控制,能够适用于不同尺寸齿轮箱的精确控制。

21、作为上述技术方案的改进,所述维持组件包括:

22、维持喷头,所述维持喷头均位于冷却箱内壁上,呈纵向排列的多个维持喷头构成一组,沿着所述冷却箱内壁呈环状均匀分布有多组;

23、所述维持喷头进液端均与冷却箱内壁上开设的环形分流槽连通,位于同一组的所述维持喷头出液端均与上槽口位置对应,以便将喷出的淬冷介质送入所述内胆。

24、其中,所述维持喷头分布在冷却箱内壁上,喷出的淬冷介质通过所述上槽口作用在齿轮箱上,使得悬浮的齿轮箱与所述内胆的内壁始终保持一个距离,避免其与所述内胆以及冷却箱内壁发生碰撞。

25、所述环形分流槽的设置是为了给维持喷头进行统一的输送淬冷介质,确保各个所述维持喷头乃至每组维持喷头喷出的淬冷介质作用在齿轮箱上的力大致相同,使齿轮箱始终处于所述内胆内。

26、作为上述技术方案的改进,所述维持组件还包括:

27、顶推喷头,所述顶推喷头垂直的布置于冷却箱内底面上,并经所述过孔将喷出的淬冷介质送入内胆。

28、此外,为使齿轮箱悬浮在所述内胆内的高度位置能被精确控制,故在所述冷却箱的内底面上垂直布置顶推喷头,通过所述顶推喷头喷出的淬冷介质作用在齿轮箱的底部,给齿轮箱施加一个向上的力,配合所述维持喷头喷出淬冷介质施加在齿轮箱上的作用力,使得齿轮箱稳定的悬浮在所述内胆内的淬冷介质内。

29、作为上述技术方案的改进,所述翻滚组件包括:

30、翻转喷头,所述翻转喷头设置在冷却箱内底面上,并围绕所述过孔呈环形分布,所述翻转喷头倾斜设置,且喷出的淬冷介质穿过对应的下槽口交汇于内胆中部。

31、所述翻转喷头喷出的淬冷介质对齿轮箱施加离心作用力,使得齿轮箱在悬浮状态下发生翻转。因此,所述翻转喷头采用倾斜设置的方式喷射出淬冷介质,使其作用力打破齿轮箱的悬浮状态,促使其翻转。为了更好的控制齿轮箱的翻转速度和姿态,故所述翻转喷头设置多个,并且所述翻转喷头围绕过孔呈环形分布,能够有利于所述翻转喷头倾斜角度的统一调整。

32、作为上述技术方案的改进,所述翻转喷头的倾斜角度可调。

33、由于齿轮箱的尺寸、重量和结构参数存在差异,不同的差异会导致所述翻转喷头喷出的淬冷介质作用在齿轮箱上使其翻转的速度和姿态均不相同,故通过调整所述翻转喷头的倾斜角度,以改变喷出的淬冷介质作用在齿轮箱上的力,实现齿轮箱翻转速度和姿态的可控,从而实现排出剩余空气的效率。

34、作为上述技术方案的改进,所述箱盖一侧与冷却箱交接,另一侧通过固定锁与冷却箱实现开启或闭合,所述箱盖对应固定锁的圆周侧壁上具有辅助开启或关闭箱盖的把手。

35、当所述箱盖与冷却箱铰接,能够通过所述把手更方便、轻易的将箱盖翻转的开启或关闭。所述固定锁的设置,可以在所述冷却箱与箱盖盖合时,保持所述箱盖的盖合状态,而不至于被淬冷介质顶开。

36、作为上述技术方案的改进,所述箱盖底面具有防护滤罩,所述排出管的进液端伸至防护滤罩内;

37、当所述箱盖与冷却箱盖合时,所述防护滤罩伸之内胆上部开口内。

38、一方面用于避免翻转的齿轮箱对所述箱盖底面造成破坏,造成漏液问题;另一方面,对伸入所述冷却箱内部的排出管进行保护,避免所述排出管受到翻转的齿轮箱碰撞,以及所述排出管影响齿轮箱的翻转。优选地,所述防护滤罩的材质为硬质橡胶。

39、作为上述技术方案的改进,所述主进液管包括上进液支管和下进液支管,所述上进液支管用于给维持组件供料,所述下进液支管用于给翻滚组件供料。

40、所述主进液管通过上进液支管和下进液支管分流,从而对所述维持组件和翻滚组件分别输送淬冷介质,用于实现不同的悬浮力、翻转速度和姿态的调控。

41、本发明的有益效果:

42、1、通过改变淬火状态下齿轮箱的状态,利用排气组件将喷出的淬冷介质作用在位于内胆内的齿轮箱上,使得齿轮箱悬浮在内胆内,并持续翻转,以便将齿轮箱内的残余空气快速排出,使得齿轮箱的内壁能够及时的与淬冷介质充分接触,进而实现均衡降温,从而避免局部降温过慢,导致内部裂纹或局部变形发生。

43、2、通过箱盖和冷却箱构成的密封腔体,密封腔体内的淬冷介质持续流动确保淬冷的线性,排气组件的可调性,使得装置适用于各种尺寸、体型的齿轮箱淬火处理。另外,采用密封腔体增压的方式有助于加快排出残余空气。

- 还没有人留言评论。精彩留言会获得点赞!