一种金属粉末注射成型用喂料组分配方及其零件制备方法与流程

本发明属于粉末冶金注射成型,具体涉及一种金属粉末注射成型用喂料组分配方及其零件制备方法。

背景技术:

1、金属粉末注射成形技术(mim)是集高分子化学、粉末冶金工艺学、金属材料学等多学科相结合而形成的一种零部件新型近净成形技术,它的基本工艺过程是:首先将金属粉末与有机粘结剂均匀混合,用注射成型机成型,然后将成型坯中的粘结剂脱除,再经烧结致密化而得到最终产品。因其适合用来大批量生产力学性能好、尺寸精度高(it7-it6)的小型复杂零件,因此被誉为“当今最热门的零部件成型技术”。

2、粉末冶金注射成型与传统的机械加工、精密铸造相比,制品内部组织结构更均匀;与传统粉末冶金压制/烧结相比,产品性能更优异,产品尺寸精度高,表面光洁度好,不必进行再加工或只需少量精加工;

3、在现有技术中,微型导轨滑块主要应用于小型化设备上的微型导轨,要求滑块和滑轨有高的配合精度,并且需要滑块有高强度、高刚性,更够承受一定的载荷抵抗变形,同时要求滑块的表面尽可能的光滑,与滑轨接触表面有低的摩擦因数,而传统的导轨滑块多使用碳钢采用机械加工的方式生产,随着产业对产品微小化、高密度化要求越来越高,已经不能够满足要求,急待采用一种更新的工艺从产品的根源材料配方上改进,力求生产出高品质的滑块。

技术实现思路

1、本发明的目的为了生产具有高强度、高刚性、高精度、低摩擦阻力的高性能滑块,而提出的一种金属粉末注射成型用喂料组分配方及其零件制备方法。

2、为实现上述目的,本发明提供如下技术方案:所述金属粉末、所述粘结剂和所述润滑剂在所述喂料中的质量百分比分别为84.5-95.5%、3.5-13.5%和1.0-2.0%,所述金属粉末元素按质量分数占比计,包括16-18%的cr、≤0.60%的ni、1.0-2.0%的nb、≤1.0%的mn、≤1.0%的si、0.9-1.0%的c、≤0.3%的s、≤0.75%的mo,fe作为平衡元素,以上组合百分比之和为100%。

3、作为本发明一种优选的方案,所述金属粉末是将熔融态的440c不锈钢用惰性气体气雾化生产制得。

4、作为本发明一种优选的方案,为了使喂料在模腔中有较好的流动性,完整填充模腔,所述金属粉末形态为球型。

5、作为本发明一种优选的方案,若金属粉末粒径过大,在后续脱脂过程中,坯体内部会产生大量空隙,降低坯体强度,并且在烧结过程中会产生大的形变,若金属粉末粒径过小,在后续脱脂过程中,坯体内部的粘结剂不易脱出,所述金属粉末粒径为10-20微米。

6、作为本发明一种优选的方案,所述粘结剂、润滑剂按质量百分比计,包括50%的聚甲醛、33%的聚乙炔、16%聚乙烯、1%的硬脂酸。

7、一种金属粉末注射成型用喂料的制备方法,包括如下步骤:

8、s1、按配方称取一定量的金属粉末加入混炼机中进行搅拌加热;

9、s2、按照配比加入所述粘结剂、润滑剂,进行混炼,得到黏度适宜均匀一致的喂料;

10、s3、将喂料在造粒机中制成适用于注射成型的一定形状的颗粒。

11、作为本发明一种优选的方案,在步骤s1中,将金属粉末提前预热至150-200℃。

12、作为本发明一种优选的方案,在步骤s2中,将混炼机转速设置为15-35r/min,混炼温度设置为170-200℃,均匀搅拌60-120min。

13、作为本发明一种优选的方案,在步骤s2中,所得到的喂料熔融指数为1000-1500g/10min。

14、作为本发明一种优选的方案,在步骤s3中,所述适用于注射成型的颗粒为短而细的棒状颗粒。

15、一种金属粉末注射成型喂料制备微型导轨滑块的方法,包括如下步骤:

16、s1、将制得的喂料加入注射成型机的料仓中,喂料在注射料筒内受到外部加热器和螺杆机械化的热作用完全塑化,由喷嘴经流道注入模腔,经保压、冷却、脱模得到成型坯;

17、s2、采用草酸催化脱脂炉催化脱脂,将成型坯放入炉内的仓斗上,调节脱脂温度到110±5℃,在风机作用下,草酸在氮气的携带下被吹入炉腔,坯体内的粘结剂分解为甲醛,燃烧生成二氧化碳和水,尾气得到绿色排放;

18、s3、将脱脂坯放入真空烧结炉,通入氮气,调节炉内温度,通过负压脱脂,将坯体通过催化脱脂后内部残留的少量粘结剂脱除干净;

19、s4、将炉内的氮气抽出,升高温度,通过真空内烧,坯体内部原子间形成烧结颈,坯体致密化;

20、s5、进一步升高炉内温度,通入氩气,增加炉内压力,通过分压烧结,坯体原子进一步致密化,最终全致密。

21、作为本发明一种优选的方案,在步骤s2中,脱脂后的坯体不应在外久放,由于坯体容易吸收空气中的水分,对脱脂件产生氧化,从而导致脱脂异常和影响脱脂率判断。

22、与现有技术相比,本发明的有益效果是:

23、1、本发明中,采用金属粉末注射成型技术通过优化定义喂料配方,优选工艺链中的关键参数,制得的微型导轨滑块具有高强度、高韧性、高耐磨性,以及耐蚀性,通过调整配方,调整烧结工艺参数,最终得到的烧结坯变形稳定,在所允许的公差范围内,保证了产品的精度。

24、2、本发明中,通过控制脱脂后的坯体不应在外久放,避免由于坯体容易吸收空气中的水分,对脱脂件产生氧化,从而导致脱的脂异常和影响脱脂率判断。

技术特征:

1.一种金属粉末注射成型用喂料组分配方,其特征在于,所述金属粉末注射成型用喂料包括金属粉末、粘结剂、润滑剂三部分,所述金属粉末、所述粘结剂和所述润滑剂在所述喂料中的质量百分比分别为84.5-95.5%、3.5-13.5%和1.0-2.0%,所述金属粉末元素按质量分数占比计,包括16-18%的cr、≤0.60%的ni、1.0-2.0%的nb、≤1.0%的mn、≤1.0%的si、0.9-1.0%的c、≤0.3%的s、≤0.75%的mo,fe作为平衡元素,以上组合百分比之和为100%。

2.根据权利要求1所述的一种金属粉末注射成型用喂料组分配方,其特征在于:所述金属粉末烧结后对应钢牌号为jissus440c,所述金属粉末由水气联合雾化法制得,所述金属粉末形态为球形,所述金属粉末粒径为10-20微米。

3.根据权利要求1所述的一种金属粉末注射成型用喂料组分配方,其特征在于,所述粘结剂、润滑剂按质量百分比计,包括50%的聚甲醛、33%的聚乙炔、16%聚乙烯、1%的硬脂酸。

4.一种金属粉末注射成型用喂料的制备方法,使用了权利要求1-3中任一项所述的一种金属粉末注射成型用喂料组分配方,其特征在于,包括如下步骤:

5.根据权利要求4所述的一种金属粉末注射成型用喂料的制备方法,其特征在于:在步骤s1中,将金属粉末提前预热至150-200℃。

6.如权利要求4所述的一种金属粉末注射成型用喂料的制备方法,其特征在于:在步骤s2中,将混炼机转速设置为15-35r/min,混炼温度设置为170-200℃,均匀搅拌60-120min,所得到的喂料熔融指数为1000-1500g/10min。

7.如权利要求4所述的一种金属粉末注射成型用喂料的制备方法,其特征在于:在步骤s3中,所述适用于注射成型的颗粒为短而细的棒状颗粒。

8.一种金属粉末注射成型喂料制备微型导轨滑块的方法,使用了权利要求1-3中任意一项所述的一种金属粉末注射成型用喂料组分配方,以及权利要求4中所述的一种金属粉末注射成型用喂料的制备方法,其特征在于,包括如下步骤:

9.一种金属粉末注射成型喂料制备微型导轨滑块的方法,其特征在于,在步骤s2中,脱脂后的坯体不应在外久放,由于坯体容易吸收空气中的水分,对脱脂件产生氧化,从而导致脱脂异常和影响脱脂率判断。

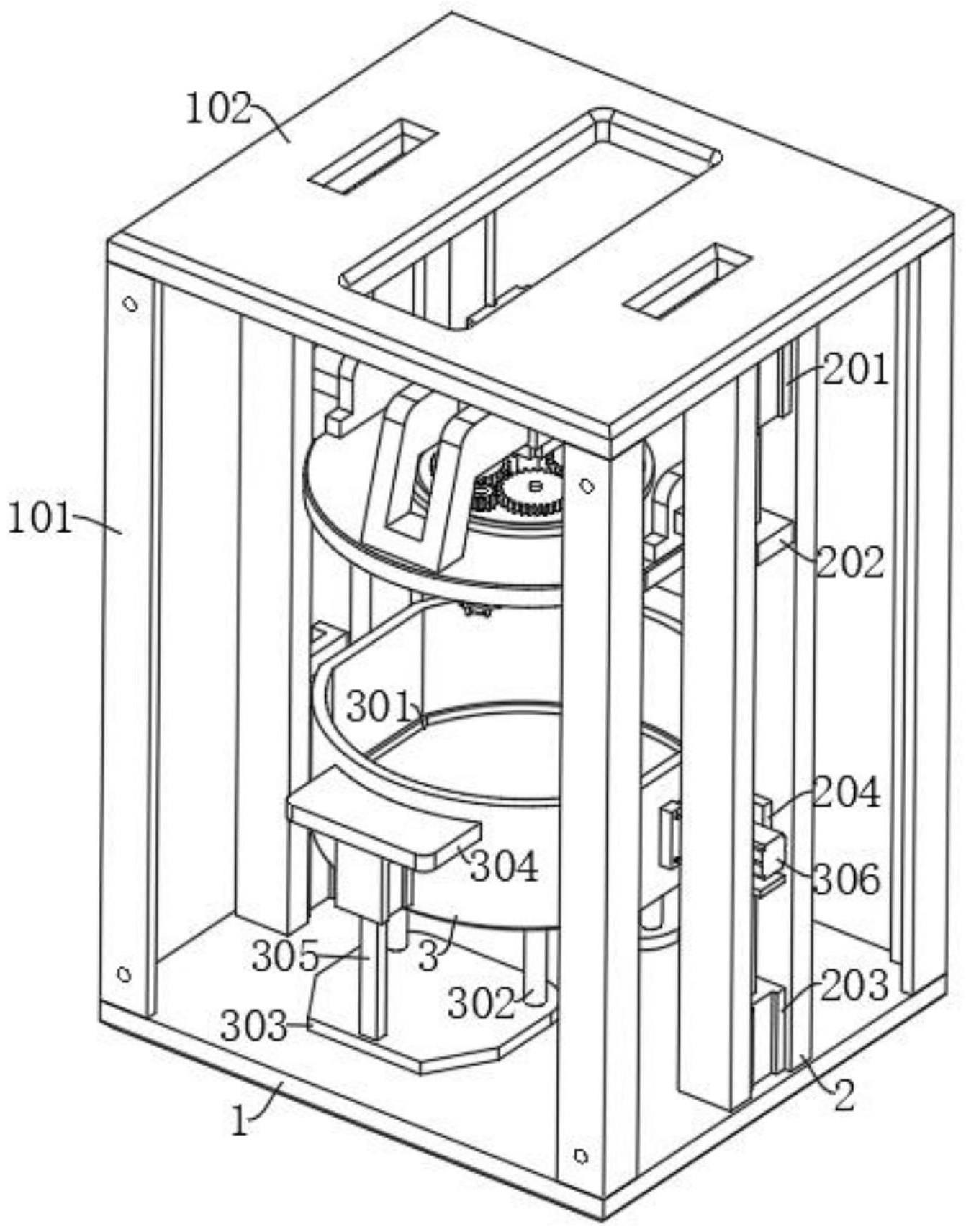

10.根据权利要求4所述的一种金属粉末注射成型用喂料的制备方法,其特征在于,混炼机由机架组件、混炼组件、搅拌组件和升降组件组成,机架组件包括底板(1)、支杆(101)和顶板(102),支杆(101)设有四个,四个支杆101分别固定连接于底板(1)的上端四角处,顶板(102)固定连接于四个支杆101的上端。

技术总结

本发明提供一种金属粉末注射成型用喂料组分配方及其零件制备方法,属于粉末冶金注射成型技术领域,金属粉末注射成型用喂料组分配方包括金属粉末、粘结剂、润滑剂三部分,金属粉末、粘结剂和润滑剂在喂料中的质量百分比分别为84.5‑95.5%、3.5‑13.5%和1.0‑2.0%,金属粉末元素按质量分数占比计,与传统的滑块选用碳钢进行机加工制造相比,采用金属粉末注射成型技术通过优化定义喂料配方,优选工艺链中的关键参数,制得的微型导轨滑块具有高强度、高韧性、高耐磨性,以及耐蚀性,通过调整配方,调整烧结工艺参数,最终得到的烧结坯变形稳定,在所允许的公差范围内,保证了产品的精度。

技术研发人员:杨聪斌,王行之,宋晓波,左鹏军,程玉,王新世,杨旭,张晨

受保护的技术使用者:陕西华夏粉末冶金有限责任公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!