一种化渣剂及其制备方法和硬线钢与流程

本发明涉及废渣的回收利用,具体涉及一种化渣剂及其制备方法和硬线钢。

背景技术:

1、钢渣是冶金工业中产生的废渣。然而钢渣并非不可用固体废弃物,其中含有大量的渣钢、氧化钙、铁以及氧化镁等可利用组分。所以,为使钢铁企业创造经济和环境效益,选择合适的处理工艺和利用途径来开发钢渣的再利用价值是十分必要和迫切的。

2、目前钢渣的回收利用途径主要有土建、筑路、农肥以及配入烧结和高炉进行再利用。此外还有通过向熔融钢渣中加入碳、硅和铝质材料对钢渣进行成分重构,在回收渣中渣钢后将钢渣用于水泥生产。

3、酸性精炼渣回收再使用相关报道较少,由于其碱度低,熔点低,对耐材有一定的侵蚀作用,因此大多数企业都作为废渣进行处理造成环境污染和资源浪费。

技术实现思路

1、本发明要解决的技术问题在于克服现有技术中酸性精炼渣无法回收再使用的缺陷,从而提供一种化渣剂及其制备方法和硬线钢。

2、为此,本发明提供了一种化渣剂,其特征在于,所述化渣剂的碱度为1.5-2.5,所述化渣剂的化学成分按质量百分数计包括:cao:54-62%、sio2:25-35%、mgo:3-8%、mno≤1%、t.fe≤1%、caf2≤2%、al2o3≤4%、s≤0.04%。进一步地,还可以包括不可避免的杂质。

3、本发明,术语碱度指的是渣中cao和sio2质量百分数的比值,通过xrf荧光分析方法进行检测计算得来的。

4、进一步地,所述化渣剂的化学成分按质量百分数计包括:cao:54-62%、sio2:25-35%、mgo:3-8%、mno≤1%、t.fe≤1%、caf2≤2%、al2o3≤4%、s≤0.04%,余量为不可避免的杂质。

5、本发明还提供了一种所述的化渣剂的制备方法,其特征在于,包括,将酸性精炼渣与石灰粉混合,冷却,破碎后制得化渣剂;

6、本发明,术语酸性精炼渣是指碱度在1.4以下的精炼渣。

7、优选的,所述酸性精炼渣的化合物成分按质量百分数计包括:cao:30-45%、sio2:38-50%、mgo:5-10%、mno:1-2%、t.fe:1-2%、caf2≤3%、al2o3≤5%、s≤0.05%。进一步地,还可以包括不可避免的杂质;

8、进一步地,所述酸性精炼渣的化合物成分按质量百分数计包括:cao:30-45%、sio2:38-50%、mgo:5-10%、mno:1-2%、t.fe:1-2%、caf2≤3%、al2o3≤5%、s≤0.05%,余量为不可避免的杂质。

9、优选的,所述精炼渣的碱度为0.6-1.2。

10、进一步地,所述混合包括倒渣和铺洒石灰粉的步骤;所述倒渣为倾倒所述的酸性精炼渣,所述铺洒石灰粉为在所述酸性精炼渣上铺洒石灰粉;优选的,反复多次进行倒渣和铺洒石灰粉的步骤;优选的,在倒渣之前还包括在混合容器底部预先铺洒石灰粉的步骤;优选的,所述酸性精炼渣的温度为1000-1200℃。

11、进一步地,所述酸性精炼渣与石灰粉的质量比为1-10:1,优选为5-6:4。

12、进一步地,预先铺洒石灰粉的质量占第一次倒渣过程中酸性精炼渣的质量比为1-10:1,优选为4:5-6。

13、进一步地,所述石灰粉的粒径为0.05-2.5mm,优选为0.2-1.0mm。

14、本发明还提供了一种硬线钢的制备方法,包括转炉冶炼工序,其中,在转炉冶炼工序中,采用所述的化渣剂或者上述任一所述的化渣剂进行化渣。

15、进一步地,所述转炉冶炼工序还满足如下a-e中的至少一项:

16、a、化渣过程中,在出钢钢水65-75%时加入所述的化渣剂,出钢钢水85-95%时加完;

17、b、加入化渣剂的同时每吨钢水中还加入所述石灰4-8kg;和/或,每吨钢水中加入所述化渣剂2-3kg;

18、c、出钢时钢水氧含量为0.025-0.075%;和/或,所述转炉冶炼终点钢水中c:0.05-0.15%,p:0.008-0.020%,s:0.012-0.018%;

19、d、出钢开始时向钢包中加入合金、碳粉进行脱氧合金化,然后加入所述化渣剂进行化渣;优选的,加入1.8-2.0kg/t硅铁合金、6.5-6.6kg/t锰硅合金和6.2-6.4kg/t碳粉;

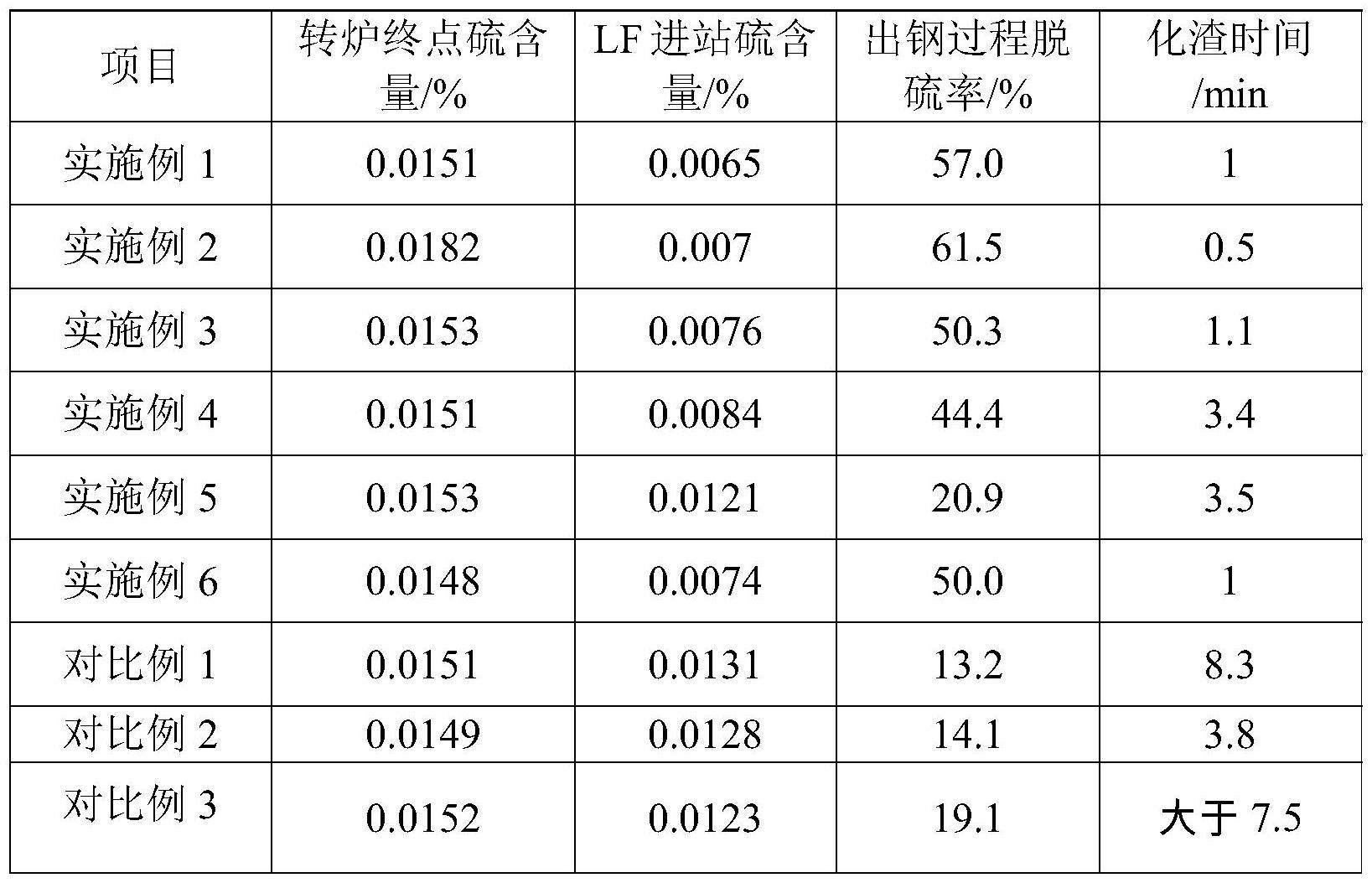

20、e、化渣温度为1610-1640℃,化渣时间为0.5-3.5min。

21、本发明中通过在出钢开始时向钢包中加入1.8-2.0kg/t硅铁合金、6.5-6.6kg/t锰硅合金和6.2-6.4kg/t碳粉的方式进行脱氧合金化结合石灰和化渣剂的使用,进一步提高造渣和脱硫效率。

22、进一步地,在转炉冶炼工序之后还包括lf精炼、连铸、除鳞、初轧、精轧、吐丝和冷却工序;优选的,所述硬线钢的制备方法满足如下(1)-(7)中的至少一项:

23、(1)所述lf精炼工序中,进站温度为1590-1620℃,出站温度为1520-1540℃,进站后加入0.5-1.5kg/t的电石对炉渣进行脱氧,钢包底吹流量800-1200nl/min,处理15-35min后,降低底吹流量至100nl/min以下,软吹,软吹时间大于8min;

24、(2)所述连铸工序中,控制过热度为15-35℃;

25、(3)所述除鳞工序中,采用水压为10-16mpa的高压水除鳞;

26、(4)所述初轧工序中,控制开轧温度为1050-1100℃;

27、(5)所述精轧工序中,控制精轧机入口温度为930-980℃,出口温度为1030℃以下;

28、(6)所述吐丝工序中,控制吐丝温度为900-950℃;

29、(7)所述冷却为斯太尔摩冷却。

30、本发明还提供了上述任一所述的制备方法所制得的硬线钢。

31、进一步的,所述硬线钢的化学成分按质量百分数计包括:c:0.60-0.81%,si:0.15-0.25%,mn:0.50-0.60%,s:≤0.012%。

32、所述硬线钢的化学成分还包括p≤0.014%,cr≤0.1%,ni≤0.05%,cu≤0.05%,o≤0.002%,n≤0.005%,余量为fe和其他不可避免杂质。

33、本发明技术方案,具有如下优点:

34、1.本发明提供的化渣剂,现有技术化渣过程中需要添加一定量的萤石(2kg/t左右)才能实现快速化渣和脱硫,且脱硫效果较差,化渣时间长。而本发明提供的所述化渣剂的碱度为1.5-2.5,所述化渣剂包括:cao:54-62%、sio2:25-35%、mgo:3-8%、mno≤1%、t.fe≤1%、caf2≤2%、al2o3≤4%、s≤0.04%,通过成分和碱度的精确控制在不使用萤石的基础上,缩短化渣时间,而且显著提高了脱硫效果,提高生产效率。而且,采用该种化渣剂代替萤石,减少萤石用量,降低冶炼成本,减轻环境污染。

35、2.本发明提供的化渣剂的制备方法,包括,将酸性精炼渣与石灰粉混合,冷却,破碎,筛分后制得化渣剂,本发明提供的特种化渣剂是通过以酸性精炼渣为原料制备得到,通过上述方法制得的化渣剂在不使用萤石的的基础上,显著提高了脱硫效果,该方法同时也实现了酸性精炼渣的回收利用,避免资源浪费,减轻环境污染。

36、3.本发明提供的化渣剂的制备方法,将酸性精炼渣与石灰混合,使得两者混合均匀,尤其是采用如下混合方式:酸性精炼渣倒入铺洒石灰粉的容器中,每倒完一炉铸余渣铺洒一层石灰粉覆盖,控制酸性精炼渣的温度为1000-1200℃,简易可行,既能够避免引入新的装置,也能够混合均匀。

37、4.本发明提供的硬线钢的制备方法,化渣过程中,在出钢钢水65-75%时加入所述的化渣剂,出钢钢水85-95%时加完,能够进一步提高化渣效率和脱硫效果。

- 还没有人留言评论。精彩留言会获得点赞!