一种具有优异耐蚀性的非调质冷镦钢及其生产方法与流程

本发明属于非调质冷镦钢,尤其涉及一种具有优异耐蚀性的非调质冷镦钢及其生产方法。

背景技术:

1、紧固件是一种非常重要且量大面广的最普通的通用基础件,广泛应用于机械制造、工程结构、铁路、汽车及拖拉机、建筑等行业中,约有70%的被联接件和组合装置是由紧固件联接的。紧固件主要靠冷镦成形,材料在制作过程中要承受高达70~80%的总变形量,要求材料在冷镦前有较好的塑性和低的硬度,因而传统工艺生产的冷镦钢线材需在冷镦和拉拔前进行耗时耗能的球化退火和调质这两道热处理工序。

2、近年来迫于节能降本的压力,紧固件生产厂家迫切要求钢厂开发能省去调质处理和拉拔前球化退火处理的新型节能冷镦钢线材,代替调质钢,不仅可节约能源,据统计每吨钢最高可节省电能近2500kw·h,此外,还可以避免因热处理而造成的淬火裂纹、工件变形、表面氧化脱碳等问题,不仅简化工艺,提高生产效率,对节能、降耗和减少环境污染具有特别重要的意义和必要性,具有显著的经济效益和社会效益,因此在国内外已得到较为广泛的应用。

3、目前国内外主要是通过采用微合金化、控轧控冷及冷加工硬化达到同等调质钢水平。国际上20世纪80年代开始冷作强化非调质钢的研究开发,国内也在开发成功非调质冷镦钢,可用于生产螺丝、牙条等变形量较小的紧固件,主要面向机械、建筑行业。

4、但是随着建造、建筑业的快速发展,紧固件使用的环境也越来越复杂,这就要求紧固件具有良好的力学性能,还要求其具有耐腐蚀性,满足复杂环境的使用要求。

5、2017年3月8日公开的公开号为cn 106480376 a的专利公开了一种10.9级紧固件用非调质冷镦钢盘条及生产方法。其组分及其重量百分比为:c0.10~0.15%;si 0.50~0.80%;mn 1.60~2.10%;p≤0.015%;s≤0.010%;cr0.30~0.50%;b 0.002~0.005%%,ti 0.03~0.05%,不可避免的杂质不高于0.1%,其余为铁;其通过合金成分的精确设计、配合冶炼、连铸连轧及线材控轧控冷工艺,实现盘条组织和性能的准确控制,生产的10.9级紧固件用非调质冷镦钢盘条成分均匀,组织为粒状贝氏体,具有足够的强度和较好的冷拔性、满足采用非调质工艺生产10.9级高强度紧固件。但该方法生产的紧固件不具有良好的耐蚀性。

6、2021年2月12日公开的公开号为cn112359275a的专利,公开了一种高强度紧固件用非调质冷镦钢盘条及其制备方法,所述非调质冷镦钢盘条的组成为c:0.16~0.18%,si:≤0.20%,mn:1.40~1.50%,p:≤0.008%,s:≤0.008%,ti:0.05~0.06%,v:0.10~0.13%,al:≤0.01%,n:60~90ppm,其余为fe和不可避免的杂质。制备方法包括转炉冶炼、lf精炼、方坯连铸、盘条轧制。其通过优化组分中元素的成分设计,采用创新性的冶炼工艺,结合先进的控轧控冷技术,有效的提高了钢的强度和塑性,实现了不退火、不调质生产10.9级高强度紧固件,显著降低了下游行业的加工成本。但该方法生产的紧固件不具有良好的耐蚀性。

7、因此,提供经济的、高强韧且具有耐腐蚀性的非调质冷镦钢产品十分必要。

技术实现思路

1、本发明的目的在于提供一种具有优异耐蚀性的非调质冷镦钢及其生产方法,通过成分设计和工艺优化,生产的非调质冷镦钢的奥氏体晶粒度≥11.0级,有良好的强度和塑韧性,同时具有良好的耐大气腐蚀性,可用来制作抗拉强度1000mpa以上的高强度紧固件,能省去球化退火和调质处理,且合金简单,成本较低。

2、本发明具体技术方案如下:

3、本发明提供的一种具有优异耐蚀性的非调质冷镦钢,包括以下质量百分比成分:

4、c 0.21%~0.30%、si 0.02%~0.1%、mn 1.8%~2.5%、v 0.05%~0.20%、b0.0005%~0.0030%、ti 0.02~0.04%、cr 0.1~0.3%、ni 0.1~0.3%、cu 0.1~0.3%、alt 0.015%~0.035%、p≤0.010%、s≤0.010%、t.o≤0.0020%、n≤0.0065%,其余为fe和其它不可避免的杂质。

5、所述具有优异耐蚀性的非调质冷镦钢的成分还满足:4.5≤15×cr+10×(ni+cu)+20×ti≤10.0。

6、所述具有优异耐蚀性的非调质冷镦钢用来制作抗拉强度1000mpa以上的高强度紧固件,可省去球化退火和调质处理。

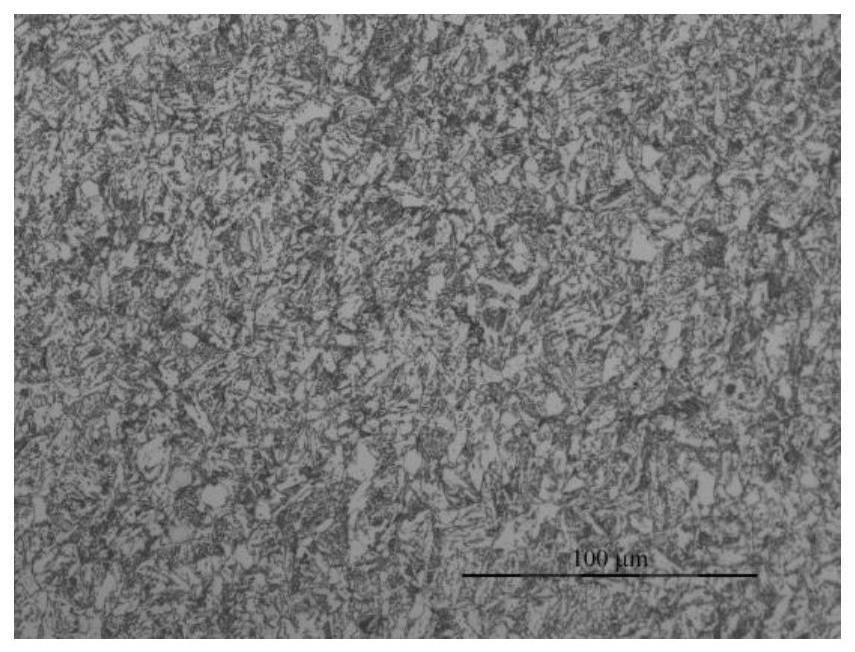

7、所述具有优异耐蚀性的非调质冷镦钢热轧态显微组织为粒状贝氏体+铁素体双相组织,其中粒状贝氏体面积含量在85%~95%,晶粒度≥11.0级,晶粒尺寸11-14μm;抗拉强度为800mpa≤rm≤860mpa;保证强度满足10.9级高强度螺栓的使用要求。

8、所述具有优异耐蚀性的非调质冷镦钢经过拉拔和稳定化处理后,奥氏体晶粒度≥11.0级;抗拉强度rm≥1020mpa,屈强比rp0.2/rm≥0.9,断后伸长率a≥15%,断面收缩率z≥52%,室温冲击功kv2≥52j,钢材具有良好的强度和塑韧性,同时具有良好的耐大气腐蚀性,腐蚀速率(72h)≤1.25g/m2·h。

9、本发明提供的一种具有优异耐蚀性的非调质冷镦钢的生产方法,包括以下工艺流程:按照成分配比进行配料→电炉冶炼→lf炉精炼+rh真空精炼→大方坯连铸→轧制方坯→精整扒皮→加热→大盘卷线材轧制→斯太尔摩冷却线控冷→大盘卷成品→包装、入库。

10、所述电炉冶炼:电炉终点c控制在0.06~0.20%,p≤0.005%;挡渣出钢,出钢1/5-1/4钢水时加入精炼渣和石灰,出钢1/4-1/3时,加入脱氧剂和合金,顺序为:铝铁→硅锰→中碳锰→高碳铬铁→增碳剂,出钢结束后根据下渣量,向钢渣面均匀抛洒适量铝粒。

11、所述lf炉精炼:钢包全程底吹氩,氩气流量以钢水不喷溅出钢包为准;加入预熔型精炼渣、石灰造渣,碱度r3-5,白渣时间≥20分钟,根据进lf炉前成分分析结果在精炼前、中期加入合金调整si、mn、cr含量。

12、所述rh真空脱气:真空前期,如真空度≤100帕则真空保持时间≥10分钟,如100帕<真空度≤200帕则真空保持时间≥15分钟;真空后期保持时间≥10分钟。根据真空前期成分分析结果,如果需要在中期进行成分调整,则调整后必须保证5分钟以上的真空保持时间。破真空后进行喂钙线处理。出站前进行软吹氩处理,软吹时间≥15min。根据进rh终点成分分析结果在加入合金调整v、ti、b、ni含量。

13、所述大方坯连铸:采用380mm×450mm大方坯连铸,本发明为保证线材组织均匀性,采用大方坯可有效降低材料的偏析,保证芯部和边部组织的均匀性,并且全程保护浇铸,钢包到中间包之间采用保护套管+氩封,中间包使用钢水覆盖剂和吹氩保护,中间包到结晶器之间采用浸入式水口,一次冷却水流量100~130m3/h,二次冷却比水量1.0~1.4l/kg,浇铸过程液面、拉速及过热度稳定,过热度控制在15~30℃,拉速1.9-2.1mm/min。

14、所述轧制方坯,采用150方坯轧制,方坯在加热炉均热段温度控制在1250~1350℃,加热总时间控制在250~350min,保证合金元素尤其是ti充分固溶。开轧温度控制在1100±50℃,轧后堆冷且堆冷温度≥400℃,轧后150方进行表面和端部修磨处理,为后续高线轧制提供来良好的表面质量,同时减少盘条表面脱碳敏感性。

15、所述大盘卷线材轧制:通过上述步骤可获得合格的轧制原料钢坯,可实现φ16-30mm大盘卷线材轧制。高线轧制采用低温大变形量轧制,轧制变形量≥50%以上。为保证合金元素充分固溶,开轧温度970~1030℃,在奥氏体再结晶区完成轧制实现再结晶细化,终轧温度760~800℃,随后进入lcc辊道控制冷却,为了获得粒状贝氏体+铁素体双相组织,采用先快冷后慢冷的方式,前4台保温罩盖打开,风机开到100%快速冷却,冷却速率4~7℃/s冷至450~500℃,避免珠光体组织的产生;后面5到11台风机全关,保温罩盖全部关闭,冷却速率0.7~1.0℃/s,避免马氏体组织的产生,然后出保温隧道待温度至400~440℃集卷、上钩,随后空冷至室温打包、称重。

16、以上方法生产的具有优异耐蚀性的非调质冷镦钢的热轧态显微组织为:粒状贝氏体+铁素体双相组织,抗拉强度为860mpa≥rm≥800mpa。

17、以上方法生产的具有优异耐蚀性的非调质冷镦钢采用:冷拔→冷镦成型→加工螺纹→低温稳定化处理→表面处理加工紧固件。其中低温稳定处理工艺为:加热350℃±10℃保温30-40min空冷,可与镀锌、达克罗等表面处理工艺相结合实现。

18、经过以上拉拔和稳定化处理后,产品抗拉强度rm≥1020mpa,屈强比rp0.2/rm≥0.9,断后伸长率a≥15%,断面收缩率z≥52%,室温冲击功kv2≥52j,钢材的奥氏体晶粒度≥11.0级,有良好的强度和塑韧性,同时具有良好的耐大气腐蚀性。

19、本发明设计思路如下:

20、c:c元素是获得高的强度、硬度所必需的。为了获得以贝氏体为主的非调质钢,c含量须在0.15%以上,但过高的c含量虽然对钢的强度等有利,但对钢的冷镦性能、塑性和韧性极为不利,恶化钢的抗疲劳性能和加工性能。c含量宜控制为0.21%~0.30%。

21、si:si是钢中主要的脱氧元素,且作为固溶体硬化元素有助于强度的提高,同时显著提高屈强比,但si含量过高将使钢的塑性和韧性下降,并使得c的活性增加,促进钢在轧制加热过程中的脱碳和石墨化倾向,并且使冶炼困难和易形成夹杂物,恶化钢的抗疲劳性能。因此控制si含量为0.02%~0.10%。

22、mn:mn是脱氧和脱硫的有效元素,还可以促进贝氏体相变。含量小于2.0%时,难以起到上述作用。但mn含量过高,导致相变后残余奥氏体含量过高,贝氏体相变温度过低,导致钢的屈服强度及屈强比过低,内应力过大,恶化疲劳性能。因而控制mn含量在1.8%~2.5%。

23、v:v是钢的优良脱氧剂,钢中加钒可细化组织晶粒,提高强度和韧性。v与钢中的n、c元素形成v(c,n)析出相,具有较强的析出强化作用,但是由于贝氏体相变温度较低,在相变过程中v的扩散受到抑制,导致大量v固溶在钢中,但由于v是强碳化物形成元素,固溶的v可显著抑制贝氏体相变过程中c的扩散,可起到细化贝氏体铁素体作用,从而保证高的屈强比。v含量过高成本较高,因此,v含量应控制在0.05%~0.20%。

24、b:b可显著推迟铁素体开始析出线,增大获得空冷贝氏体的可能性,但b含量过高易产生热脆,影响热加工性能,因此将b控制在0.0005%~0.0030%。

25、ti:ti与钢中n、c元素形成ti(c,n)析出相具有抑制加热过程中晶粒长大的效果。过高的ti含量易产生液析大颗粒tin夹杂物,降低钢的疲劳性能,还易导致锻造裂纹的产生,ti还可提高耐蚀性,抑制了腐蚀环境中氢的吸收和发生,因此,ti含量应控制在0.02~0.04%。

26、cr:cr能够有效地推迟贝氏体相变,以获得所需的高强度,并且通过固溶强化还能够显著提升贝氏体硬度;同时cr通过在钢表面形成钝化膜可提高耐蚀性,与cu复合加入,能够明显地提高钢的耐候性。但含量过高会恶化钢的韧性和冷加工性,因而控制cr含量为0.10%~0.30%。

27、ni:ni能稳定奥氏体,增强钢的淬透性,同时改善低温韧性,降低紧固件的缺口敏感性。ni元素的加入同时能改善锈层结构,提高致密度和对钢表面的粘结性,提高了钢的耐蚀性能,抑制氢的吸附,进而对改善耐延迟断裂性能有益。ni含量控制在0.10%~0.30%。

28、cu:cu元素能够显著地改善钢的耐蚀性,钢与表面二次析出的cu之间的阴极接触,能促使钢的阳极化,并形成保护性较好的锈层。铜元素也能改变锈层的吸湿性,从而提高了临界湿度。但cu含量过高会降低钢的高温塑性,在热加工过程中易产生裂纹。因而cu含量控制在0.10%~0.30%。

29、alt:alt是较强脱氧元素,同时提高钢的抗氧化性能,alt元素还能细化奥氏体晶粒,提高耐延迟断裂性能。另外本发明添加较高alt元素,与氮结合形成aln,减少位错的钉扎效应,显著降低蓝脆倾向,同时提高冲击韧性,但alt含量过高,会形成粗大的碳氮化物引起夹杂物含量增大,耐延迟断裂性降低。alt含量控制在0.015%~0.035%。

30、s和p:s、p等杂质元素在晶界处偏聚,将使耐延迟断裂性能大大降低。p元素能在钢液凝固时形成微观偏析,随后在奥氏体化温度加热时偏聚在晶界,使钢的脆性显著增大,从而增加钢的延迟断裂敏感性;s元素形成mn s夹杂和在晶界偏析,从而增加钢的延迟断裂敏感性,因而p、s含量控制在p≤0.010%、s≤0.010%。

31、t.o和n:氧在钢中形成各种氧化物夹杂。在应力的作用下,在这些氧化物夹杂处容易产生应力集中,导致微裂纹的萌生,从而恶化钢的力学性能特别是韧性和抗疲劳性能。因此,在冶金生产中须采取措施尽可能降低其含量控制t.o≤0.0020%;n在钢中析出fe4n,扩散速度慢,导致钢产生时效性,同时n还会降低钢的冷加工性能,控制n≤0.0065%。

32、与现有技术相比,本发明为保证盘条具有高的强度,适当提高c含量,同时选定cr、v、ti作为微调合金元素,提高钢的塑韧性,减少粒状贝氏体的含量,让组织中出现铁素体,形成双相钢组织。为提高耐大气腐蚀性,添加一定量的ni、cu,同时ti元素形成的碳化物,可抑制腐蚀环境中氢的吸收和发生,提高耐蚀性,化学成分需满足4.5≤15×cr+10×(ni+cu)+20×ti≤10.0。采用本发明生产的紧固件可省去淬火+回火处理,350℃±10℃保温30-40min后抗拉强度rm≥1020mpa,屈强比rp0.2/rm≥0.9,断后伸长率a≥15%,断面收缩率z≥52%,室温冲击功kv2≥52j,钢材的奥氏体晶粒度大于等于11.0级,有良好的强度和塑韧性,同时具有优良的耐大气蚀性能,是常规紧固件的1.5倍。

- 还没有人留言评论。精彩留言会获得点赞!