一种金属材料表面打磨抛光装置的制作方法

本发明涉及金属材料加工,具体为一种金属材料表面打磨抛光装置。

背景技术:

1、金属材料加工用多角度表面打磨抛光装置是一种机械行业较常见的加工工具,适用范围广,只需要更换打磨头便可通用于金属、木材和石器领域,可用来打磨抛光雕刻。

2、在对现有的金属材料进行打磨抛光的过程中还存在以下问题:

3、尤其是在金属板状产品加工时,在对于金属板切割后,其边沿和拐角处存在不光滑或不平整的问题,而在边沿和拐角处打磨的过程中,为了保障金属板的边沿能够打磨平滑,需要通过多次的摆放实现金属板的打磨操作,而在解决摆放问题时通过旋转金属板实现打磨位置移动的同时,其金属板会承弧度进行移动而导致拐角处与打磨抛光机之间的位置距离产生变化,以至于打磨操作繁琐且不精准的问题。

4、为此,本发明提供了一种金属材料表面打磨抛光装置。

技术实现思路

1、针对现有技术的不足,本发明提供了一种金属材料表面打磨抛光装置,解决了现有技术涉及对金属板切割后打磨的过程中,其边沿和拐角处存在不光滑或不平整的问题,而在边沿和拐角处打磨的过程中,为了保障金属板的边沿能够打磨平滑,需要通过多次的摆放实现金属板的打磨操作,而在解决摆放问题时通过旋转金属板实现打磨位置移动的同时,其金属板会承弧度进行移动而导致拐角处与打磨抛光机之间的位置距离产生变化,以至于打磨操作繁琐且不精准的问题。

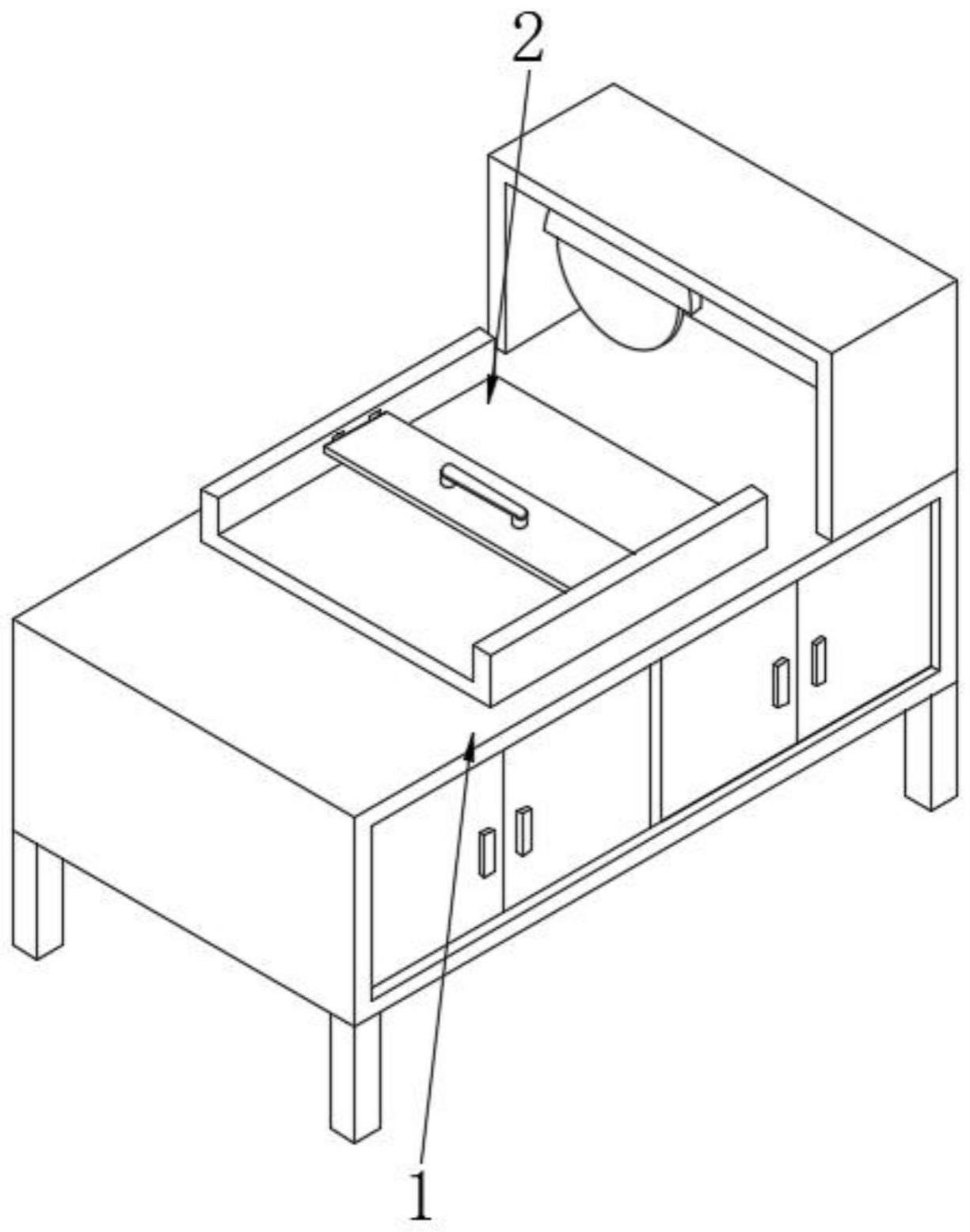

2、为实现以上目的,本发明通过以下技术方案予以实现:一种金属材料表面打磨抛光装置,包括加工箱,位于加工箱顶部的右侧安装有打磨抛光机用于金属材料边沿的打磨操作,加工箱的内部设置有调节机构使得承载板进行转动和移动的同步操作,且调节机构包括:

3、驱动部,位于承载板中心位置的正下方,且包括安装在加工箱内腔底部的驱动电机,驱动电机输出轴的一端通过联轴器固定安装有驱动转轴,且驱动转轴与承载板底部中心处固定;

4、推动部,位于加工箱内部的右侧,且实现驱动电机位置的移动操作,使得承载板进行转动的过程中同步进行移动操作,而在驱动部驱动的同时通过传动部实现推动部的推动操作;

5、锁止部,位于驱动转轴的表面并通过气动组件实现对驱动转轴转动的限位,同时对承载板内部设置的固定部进行限位。

6、优选的,所述推动部还包括:

7、旋转轮,顶部表面的中心处安装有旋转转轴,且旋转转轴的顶端与加工箱内腔的顶部转动,位于旋转轮底部表面的外环处安装有旋转轴;

8、推动环,位于旋转轮的下方,且旋转轴在推动环的内部滑动使得推动环在限位组件的限位下实现左右侧水平的移动,而在推动环的左侧安装有推动杆,其推动杆的一端与驱动电机底部的推动块右侧衔接,而推动块的底部通过滑动组件在加工箱内腔的底部滑动。

9、优选的,所述限位组件中包括安装在推动环右侧的限位杆,而位于加工箱内腔的底部对称且转动安装有限位轮,并且限位轮与限位杆的表面接触。

10、优选的,所述滑动组件中包括安装在推动块底部的滑条,且位于加工箱内腔的底部开设有与滑条适配滑动的滑槽,且滑槽承左右侧方向开设。

11、优选的,所述传动部包括:

12、传动轴,设有两个且位于前后侧对称设置,并且位于传动轴的表面均转动连接有连接板,而两个连接板的一端均与驱动转轴的表面转动,并且驱动转轴、传动轴和旋转转轴的表面通过传动组件连接实现同步的转动操作;

13、方形块,通过转动轴承安装在传动轴的顶端,且位于加工箱内腔的顶部开设有前后侧方向的方形槽,方形块在方形槽的内部进行水平的滑动,而在两个方形块的相对侧之间固定有伸缩弹簧。

14、优选的,所述传动组件中包括安装在驱动转轴的表面的驱动轮,且传动轴和旋转转轴的表面均固定连接有传动轮,所述驱动轮和传动轮的表面通过传动带传动连接。

15、优选的,所述锁止部还包括:

16、支撑架,安装在推动块的后侧并想后侧延伸,用于对气动组件提供支撑点,并保持与驱动电机的同步移动;

17、限位齿,安装在气动组件的输出端上,而位于驱动转轴的表面固定安装有限位齿轮,位于限位齿的顶部固定有向后侧延伸的延伸架,延伸架竖起处的前侧安装有顶动杆并实现对固定部的顶动接触。

18、优选的,所述气动组件中包括安装在支撑架上的控制气缸,且控制气缸的内部滑动连接有活塞杆并与限位齿的后侧固定。

19、优选的,所述固定部包括:

20、压持板,位于承载板顶部的放置槽处并承前后侧水平放置,且通过凸块延伸至承载板的侧壁内并固定有前安装块;

21、滑动杆,设有两个均位于承载板的侧壁贯穿滑动,且前端延伸至承载板侧壁内并固定有后安装块,后端延伸至外部并固定有接触板,而滑动杆的表面套设有复位弹簧,其复位弹簧的两端与接触板和承载板侧壁的相对侧固定;

22、前安装块和后安装块之间在接触板被挤压时通过卡接组件实现卡接。

23、优选的,所述卡接组件中包括等距安装在后安装块前侧的卡块,且前安装块的后侧等距开设有与卡块适配卡接的卡槽。

24、有益效果

25、本发明提供了一种金属材料表面打磨抛光装置。与现有技术相比具备以下有益效果:

26、(1)、该金属材料表面打磨抛光装置,通过设置有调节机构,利用驱动部的驱动并配合上传动组件的传动,使得推动部带动驱动电机位置的移动,从而实现了在承载板水平转动的同时可以实现左右侧位置的移动,联动化的操作不仅可以方便于对金属板产品边角处的打磨,而且能够同步的对金属板产品所需打磨处与打磨抛光机间的距离进行调节,以此提高加工的效率同时并减少后续位置调整的工序,使得该金属板产品打磨抛光时更加的便捷。

27、(2)、该金属材料表面打磨抛光装置,通过设置有推动部,在驱动电机转动下同步实现旋转轮的转动,而在推动杆推动使得驱动电机和旋转转轴之间距离发生变化时,同步通过对传动部的调节实现传输的距离变化,从而实现了打磨抛光前承载板上的金属板进行旋转和水平移动的同步操作,而且有效提高打磨抛光前期调整的效率,使得对拐角处的毛刺进行打磨去除。

28、(3)、该金属材料表面打磨抛光装置,通过设置有锁止部,在金属板产品调整至所需位置后,利用气动组件的推动实现限位齿与驱动转轴表面限位齿轮的啮合卡接,并通过带动延伸架和顶动杆的移动,实现与接触板的接触并抵动,以此使得后安装块上的卡块与后安装块上的卡槽卡接,从而实现了对承载板转动位置限位以及对金属板产品夹紧后位置限位的同步,提高金属板产品打磨时的稳定性,避免金属板产品加工震动时发生自身偏移的问题。

技术特征:

1.一种金属材料表面打磨抛光装置,包括加工箱(1),位于加工箱(1)顶部的右侧安装有打磨抛光机用于金属材料边沿的打磨操作,其特征在于:加工箱(1)的内部设置有调节机构(3)使得承载板(2)进行转动和移动的同步操作,且调节机构(3)包括:

2.根据权利要求1所述的一种金属材料表面打磨抛光装置,其特征在于:所述推动部还包括:

3.根据权利要求2所述的一种金属材料表面打磨抛光装置,其特征在于:所述限位组件(45)中包括安装在推动环(44)右侧的限位杆(45-1),而位于加工箱(1)内腔的底部对称且转动安装有限位轮(45-2),并且限位轮(45-2)与限位杆(45-1)的表面接触。

4.根据权利要求2所述的一种金属材料表面打磨抛光装置,其特征在于:所述滑动组件(46)中包括安装在推动块(48)底部的滑条(46-1),且位于加工箱(1)内腔的底部开设有与滑条(46-1)适配滑动的滑槽(46-2),且滑槽(46-2)承左右侧方向开设。

5.根据权利要求2所述的一种金属材料表面打磨抛光装置,其特征在于:所述传动部(33)包括:

6.根据权利要求5所述的一种金属材料表面打磨抛光装置,其特征在于:所述传动组件(33-3)中包括安装在驱动转轴(32)的表面的驱动轮(33-31),且传动轴(33-1)和旋转转轴(42)的表面均固定连接有传动轮(33-32),所述驱动轮(33-31)和传动轮(33-32)的表面通过传动带(33-33)传动连接。

7.根据权利要求2所述的一种金属材料表面打磨抛光装置,其特征在于:所述锁止部还包括:

8.根据权利要求7所述的一种金属材料表面打磨抛光装置,其特征在于:所述气动组件(34)中包括安装在支撑架(51)上的控制气缸(34-1),且控制气缸(34-1)的内部滑动连接有活塞杆(34-2)并与限位齿(52)的后侧固定。

9.根据权利要求1所述的一种金属材料表面打磨抛光装置,其特征在于:所述固定部(35)包括:

10.根据权利要求9所述的一种金属材料表面打磨抛光装置,其特征在于:所述卡接组件(35-7)中包括等距安装在后安装块(35-4)前侧的卡块(35-71),且前安装块(35-2)的后侧等距开设有与卡块(35-71)适配卡接的卡槽(35-72)。

技术总结

本发明公开了一种金属材料表面打磨抛光装置,本发明涉及金属材料加工技术领域。包括加工箱,位于加工箱顶部的右侧安装有打磨抛光机,加工箱的内部设置有调节机构使得承载板进行转动和移动的同步操作,该金属材料表面打磨抛光装置,通过设置有调节机构,利用驱动部的驱动并配合上传动组件的传动,使得推动部带动驱动电机位置的移动,从而实现了在承载板水平转动的同时可以实现左右侧位置的移动,联动化的操作不仅可以方便于对金属板产品边角处的打磨,而且能够同步的对金属板产品所需打磨处与打磨抛光机间的距离进行调节,以此提高加工的效率同时并减少后续位置调整的工序,使得该金属板产品打磨抛光时更加的便捷。

技术研发人员:汪嵘,黄永海,吴征威

受保护的技术使用者:安徽中科大禹科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!