用于管式抽油泵柱塞表面处理的磨削装置的制作方法

本发明涉及零件表面磨削加工,具体涉及用于管式抽油泵柱塞表面处理的磨削装置。

背景技术:

1、抽油泵是指由抽油机带动把井内原油举升到地面的井下装置。普通抽油泵主要由泵筒、吸入阀、柱塞、排除阀四大部分组成。按照抽油泵在井下的固定方式,可分为管式泵和杆式泵。其中,管式泵又称油管泵,特点是把外筒、衬套和吸入阀在地面组装好并接在油管下部先下入井中,然后把装有排出阀的柱塞用抽油杆通过油管下入泵中。衬套由材料加工成若干节,衬入外筒内部。柱塞是用无缝钢管制成的多段圆柱体,外表面光滑带有环状防尘槽,作用是让进入柱塞与衬套间隙的砂粒聚集在槽内,防止砂粒磨损柱塞与衬套,并且防尘槽中留存的油也能起到润滑柱塞表面的作用。

2、在原理上,管式抽油泵是通过衬套与柱塞的配合,利用压强差将原油吸入到泵筒中,继而从油管抽出。从上述工作原理不难看出,在实际的抽油过程中,柱塞与泵筒内衬套是紧密贴合工作的,柱塞与衬套之间装配余隙需要严格控制,避免受气体影响导致压力不足,造成抽油效率降低的问题。

3、从制造工艺上来说,柱塞的加工需要经过车削、喷焊、切槽、校直、挑扣、打中心孔以及打磨等多道工序,其中对于柱塞表面的磨削通常是加工工艺中的最后一步,也是为准确控制柱塞和衬套之间的间余隙而进行的必不可少的工序,经过多次的表面粗磨或精磨处理后,不仅能够对柱塞的外形尺寸进行修正,使其符合装配条件,还可以提高柱塞的表面质量,去除加工缺陷,使得工作过程中,衬套与柱塞的配合更加精确。

4、但是由于管式抽油泵柱塞在形状上的特殊性,采用现有的设备对其进行表面磨削加工时,不可避免地会出现以下几个问题:

5、1、受柱塞形状的影响,对于柱塞外表面不同位置的磨削调节不便。具体来说,由于柱塞在形状上是一根由多段圆柱体组成的类轴零件,并且多段圆柱的外径大小也是不尽相同的,因而在对柱塞进行外表面磨削时,需要根据加工部位的不同,对磨削刀具及磨削进给量做出实时的适配性调整;另外,由于柱塞的长度较长,且多段圆柱体的长度也各不相同,这就导致在对柱塞的不同分段进行磨削切换时,都需要将夹持中的柱塞拆卸重装,进行加工部位的转换和调节,以提高磨削的精准度;而采用现有的设备却难以解决上述问题。

6、2、无法实现对柱塞全方位的磨削处理,磨削加工过程中存在较多打磨死角难以消除。如上所述,柱塞的光滑表面上开设有环状沟槽,这些环状沟槽具有不同的宽度和深度,对于这些环状沟槽内表面的磨削加工无法采用传统的方式,并且不同宽度和深度的沟槽也会给磨削过程带来更多困难;此外,受加工方式的限制,轴径不同的两段圆柱体阶梯状的连接处更容易成为打磨死角。

7、综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现思路

1、针对现有技术中的缺陷,本发明提供用于管式抽油泵柱塞表面处理的磨削装置,用以解决传统技术中的设备在对管式抽油泵柱塞进行表面磨削加工时,存在的对于柱塞外表面不同位置的磨削调整不便以及打磨死角难以消除的问题。

2、为实现上述目的,本发明提供如下技术方案:

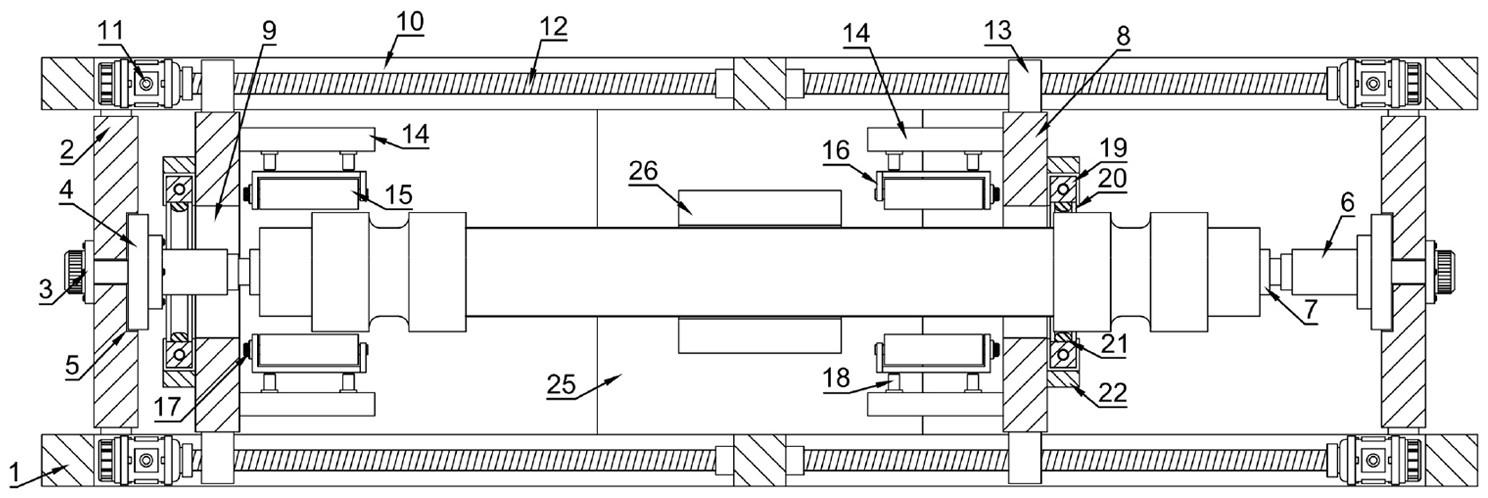

3、用于管式抽油泵柱塞表面处理的磨削装置,包括两块平行设置的竖向支撑板,两块所述竖向支撑板分别沿横向延伸设置,两块所述竖向支撑板靠近末端的相对内壁上分别固接有两块对称的连接安装板,每块所述连接安装板上分别设有转动夹持组件,两块所述竖向支撑板之间设有两组横向滑动的表面磨削组件,两块所述竖向支撑板的中部还设有升降托举组件。

4、作为一种优化的方案,每组所述表面磨削组件包括一块竖向设置的滑动安装板,所述滑动安装板的中部开设有圆形的滑动避让口。

5、作为一种优化的方案,每块所述竖向支撑板的侧壁上开设有两个对称的滑动限位口,两个所述滑动限位口分别沿横向延伸,每个所述滑动限位口内靠近端部的位置分别固定有水平的滑动驱动电机,每个所述滑动驱动电机的输出轴末端分别固接有水平螺纹杆,所述水平螺纹杆的末端转动安装在所述滑动限位口的内侧壁上。

6、作为一种优化的方案,每块所述滑动安装板的相对侧壁上分别固接有方形驱动块,所述方形驱动块滑动卡装在所述滑动限位口内,所述水平螺纹杆穿过并螺纹连接于对应的所述方形驱动块。

7、作为一种优化的方案,所述滑动安装板的外侧端面上固接有两块竖向的支撑侧板,每块所述支撑侧板的内侧壁上分别伸缩设有圆面磨削辊,每个所述圆面磨削辊的外侧分别设有u形安装架,所述圆面磨削辊转动安装在所述u形安装架上。

8、作为一种优化的方案,所述u形安装架的单侧外壁上固接有转动驱动电机,所述转动驱动电机的输出轴末端穿过所述u形安装架并同轴固接至所述圆面磨削辊的侧端面中心处。

9、作为一种优化的方案,两块所述支撑侧板相对的内侧壁上固接有若干个电控伸缩缸,所述电控伸缩缸的伸缩末端固接至所述u形安装架的背面。

10、作为一种优化的方案,所述滑动安装板的外侧端面上设有可沿竖向升降的磨削调整板,所述磨削调整板为竖向设置的方形板,所述磨削调整板的侧壁中心处开设有圆形的磨削口,所述磨削口的内周面上固接有槽面磨削环。

11、作为一种优化的方案,所述磨削调整板的两侧设有两个对称的u形限位座,两个所述u形限位座开口端相对设置,两个所述u形限位座分别固接在所述滑动安装板的外侧端面上。

12、作为一种优化的方案,位于上方的所述u形限位座的上表面分别固接有升降驱动电机,所述升降驱动电机的输出轴末端分别穿过所述u形限位座并固接有竖直螺纹杆,所述竖直螺纹杆的下端转动安装在对应的所述u形限位座的内底面上。

13、作为一种优化的方案,所述竖直螺纹杆向下穿过并螺纹连接于所述磨削调整板。

14、作为一种优化的方案,所述转动夹持组件包括固接于每块所述连接安装板外侧壁中心处的步进电机,所述步进电机的输出轴末端穿过所述连接安装板并固接有圆形转板,所述连接安装板的内侧壁中心处开设有转动限位槽,所述圆形转板转动卡装在所述转动限位槽内。

15、作为一种优化的方案,所述圆形转板的外端面上固接有水平的夹持伸缩缸,所述夹持伸缩缸的伸缩末端固接有安装夹板。

16、作为一种优化的方案,所述升降托举组件包括水平支撑板,所述水平支撑板的两端分别固接在两块所述竖向支撑板的相对内壁上,所述水平支撑板的上方升降设有接料卡座。

17、作为一种优化的方案,所述水平支撑板和所述接料卡座之间设有若干个升降伸缩缸,所述升降伸缩缸的下部固定端固接在所述水平支撑板的上表面上,所述升降伸缩缸的上部伸缩端固接在所述接料卡座的下表面上。

18、与现有技术相比,本发明的有益效果是:

19、本发明中设置的转动夹持组件可通过夹持伸缩缸的伸缩对待加工的柱塞的两端进行夹紧,并通过步进电机带动柱塞整体绕轴转动,从而使得对于柱塞外表面的磨削加工是沿周向连续性进行的。

20、本发明中设置的表面磨削组件可在滑动驱动电机以及水平螺纹杆的驱动下沿横向滑动,从而在不改变已有的夹持状态下,实时地对磨削加工部位进行调整,以适应柱塞多段圆柱体的磨削加工,同时,表面磨削组件中设置的圆面磨削辊可实现对于柱塞不同部位的磨削加工,圆面磨削辊转动安装在u形安装架上,u形安装架伸缩安装在支撑侧板上,通过电控伸缩缸的伸缩,可对圆面磨削辊的磨削进给量进行调节,以适应于多段不同轴径的柱塞的表面磨削加工,另外,升降设置于滑动安装板另一侧的磨削调整板则可以在圆面磨削辊完成表面磨削后,再次对柱塞上的沟槽以及多段连接处的打磨死角进行二次磨削加工,最大程度上减小加工死角,从而实现对于柱塞的全方位加工。

21、本发明设置的升降托举组件可在磨削前后的安装和拆卸过程中,对柱塞进行托举支撑,并通过升降配合使得柱塞整体移动至加工工位。

- 还没有人留言评论。精彩留言会获得点赞!