一种高均质镍铌中间合金及其一步法制备方法与流程

本发明属于合金制备,具体涉及一种高均质镍铌中间合金及其一步法制备方法。

背景技术:

1、随着航天航空、核工业、石油化工等重要行业的快速发展,对镍基高温合金的需求量逐年增加,质量要求也不断提高。在镍基高温合金中添加铌元素,经热处理后可以形成金属间化合物ni3nb,起到沉淀强化作用,同时铌具有延缓时效的作用,有利于镍基高温合金构件进行应力消除处理而不发生裂纹。镍基高温合金制备过程中,添加铌元素的方式有两种,一种是直接添加铌条进行熔炼,另一种是添加镍铌中间合金。由于铌金属的熔点高(2477℃),直接添加铌条的熔炼温度更高,所需熔炼时间更长,并且不利于产品成分均匀性。与其相比,添加镍铌中间合金的熔炼温度低,所需熔炼时间减少,形成的镍基高温合金成分更加均匀,性能更优。

2、专利公开号为cn103255330a和cn104141083a的发明专利公开的镍铌中间合金及其制备方法,均是通过铝热还原工艺,将混合好的五氧化二铌和氧化亚镍还原成镍铌中间合金。该方法是以金属氧化物为原材料,利用金属热还原工艺制备的镍铌中间合金,因此最终合金的均匀性差,易发生偏析,合金成分不易控,合金致密性不好。另外,合金会引入一定量的铝元素,杂质含量也较高,且该方法是在大气环境下进行的,不可避免会再次引入氧氮等杂质元素。

3、专利公开号为cn114635049a的发明专利公开了一种高纯镍铌中间合金生产方法,其原料为铝热还原生产的镍铌中间合金,之后通过真空感应熔炼的方式进行精炼提纯。该方法制备的镍铌中间合金本质是通过铝热+真空熔炼两步工序得到的,且其原料,即铝热还原制备得到的镍铌中间合金成分可控性较低,导致最终镍铌中间合金的成分波动性较大。

4、专利公开号为cn104988341a的发明专利公开了一种利用中频真空感应炉熔炼得到的镍铌中间合金,该方法的原材料是高纯镍和高纯铌,冶炼功率在50kw~90kw,冶炼温度在1700℃~1900℃,真空度≥20pa。该工艺的熔炼功率和熔炼温度高,功耗大,生产成本高。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种高均质镍铌中间合金。该镍铌中间合金中镍铌元素分布均匀,不存在偏析和高熔点相,杂质含量非常低,具有高纯度高均质化的特点,将其用于制备含铌的镍基高温合金有利于镍基高温合金的成分和组织均匀化,提高镍基高温合金生产效率和合格率,进而改善镍基高温合金的性能。

2、为解决上述技术问题,本发明采用的技术方案为:一种高均质镍铌中间合金,其特征在于,由以下质量百分数的元素组成:ni 30%~60%,余量为nb及不可避免的杂质;所述不可避免的杂质中各元素的质量百分数为:c≤0.005%,o≤0.05%,n≤0.01%,s≤0.002%,fe≤0.15%,al≤0.15%,si≤0.05%,p≤0.003%,ta≤0.22%,co≤0.15%,ti≤0.13%,pb≤0.0005%,sn≤0.003%,sb≤0.003%,bi≤0.003%。

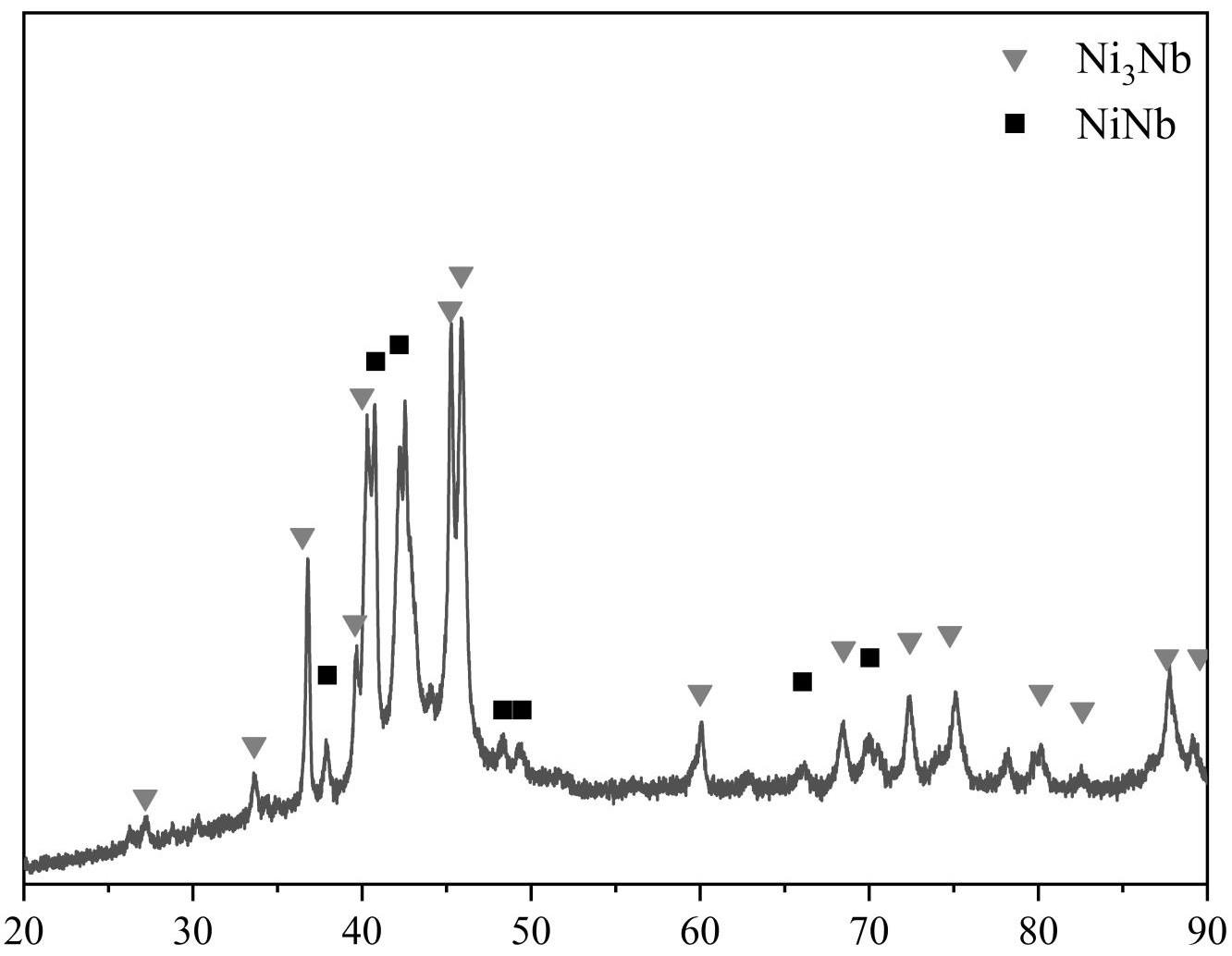

3、本发明以ni为基体,以具有强化作用的nb为主要合金元素获得在航天航空、核工业、石油化工等重要行业应用的镍基高温合金用的中间合金材料,通过对各组成元素质量百分数限定,在设计的合金成分范围内可以形成ni3nb和ninb两相。与单质铌金属相比,本发明制备的镍铌中间合金熔点明显降低,在1200℃~1600℃范围,与镍金属的熔点相差300℃以内,并且比热、比重以及熔化潜热与基体金属镍相近,满足镍基高温合金制备过程中对于有关难熔金属组元的配料要求,可以有效解决镍基高温合金在熔炼过程中易出现的高熔点不熔块以及偏析等冶金缺陷。另外,本发明制备的镍铌中间合金硬度为~23hrc,硬度适中,具有良好的加工性能,便于后续车屑及作为原材料用于制备镍基高温合金使用。

4、另外,本发明还公开了一种制备如上述的高均质镍铌中间合金的一步法制备方法,其特征在于,该方法包括以下步骤:

5、步骤一、粉体准备:选择羰基镍粉和铌粉作为原料粉体;

6、步骤二、粉体混合:根据目标产物镍铌中间合金的元素组成,称量步骤一中选择的羰基镍粉与铌粉并混合均匀,得到混合粉体;

7、步骤三、粉体冷压:将步骤二中得到的混合粉体装入模具中,采用真空封口机进行真空封闭,然后在室温条件下采用电动等静压机进行冷压,得到镍铌坯料;

8、步骤四、坯料包裹:采用质量纯度99%以上的钽箔或钛箔将步骤三中得到的镍铌坯料包裹紧实;

9、步骤五、坯料烧结:将步骤四中包裹后的镍铌坯料进行粉末冶金烧结,得到高均质镍铌中间合金。

10、本发明对镍铌中间合金的原料杂质含量以及制备过程进行了严格控制,确保了镍铌中间合金杂质含量控制在极低的水平,并且制备的镍铌中间合金中镍、铌元素分布均匀,不存在偏聚,未形成高熔点铌块,进一步保证其下游材料镍基高温合金的产品质量,提高合金成品率。

11、上述的方法,其特征在于,步骤一中所述羰基镍粉和铌粉的质量纯度均为99.5%以上,粒度均为200目以上,且羰基镍粉与铌粉的粒度比为1:7。本发明通过严格控制原料羰基镍粉和铌粉的质量纯度,有效减少了镍铌中间合金的杂质含量,确保了镍铌中间合金的纯度,同时控制两者的粒度比,以实现最优粉末混合粒度比,有利于羰基镍粉与铌粉的均匀混合以及后续的烧结成型。

12、上述的方法,其特征在于,步骤二中所述混合均匀的料筒转速为20转/分钟~60转/分钟,时间为3h~8h。本发明通过控制料筒转速和混合转动时间,提高了混合粉体的混匀程度,进而直接提高了镍铌中间合金的成分均匀性。

13、上述的方法,其特征在于,步骤三中将混合粉体装入模具中后用真空封口机进行真空封闭,然后进行冷压。本发明通过将混合粉体装入特定形状的模具中后用真空封口机进行真空封闭,保证其在后续冷压过程中不会出现粉末溢出现象,并且得到规定形状的镍铌坯料。

14、上述的方法,其特征在于,步骤三中所述混合粉体在混合均匀后的8h内完成冷压。本发明通过控制混匀与冷压之间的时间,避免了因长时间放置导致混合粉体中的镍粉或铌粉偏聚、导致镍铌中间合金成分不均匀、甚至形成高熔点铌块的问题。

15、上述的方法,其特征在于,步骤三中所述冷压的压力为150mpa~300mpa,保压时间为3min~8min。本发明通过控制冷压的压力和保压时间,保证了镍铌坯料的成型性,有利于后续的烧结成型。

16、上述的方法,其特征在于,步骤五中所述粉末冶金烧结的过程中系统真空度为0.05pa~0.001pa,烧结温度为900℃~1500℃,烧结时间为3h~8h,且包裹后的镍铌坯料的旁边放置海绵钛。本发明通过采用钽箔或者钛箔包裹镍铌坯料,并严格控制系统真空度,有效控制了粉末冶金烧结过程中碳、氧、氮等杂质元素的含量;同时,本发明的粉末冶金烧结过程中,在包裹后的镍铌坯料的旁边放置少量海绵钛,根据金属氧化物的自由能图,与镍、铌相比,氧会优先与钛结合,故实现了利用海绵钛吸收周围环境的氧气,从而避免镍铌中间合金被氧化,保证了镍铌中间合金的质量。此外,本发明在粉末冶金烧结成型后,对成型坯料表面进行去皮处理,避免钽箔或钛箔对坯料表面的污染。

17、本发明与现有技术相比具有以下优点:

18、1、本发明的镍铌中间合金中镍铌元素分布均匀,不存在偏析和高熔点相,且易被外界环境如烧结炉石墨腔体和大气环境引入的杂质含量非常低,具有高纯度高均质化的特点;在后续制备含铌的镍基高温合金的熔炼过程中,与直接添加铌单质金属相比,镍铌中间合金的熔点低,所需熔炼温度低,熔炼时间少,且更有利于镍基高温合金的成分和组织均匀化,提高镍基高温合金生产效率和合格率,有利于改善镍基高温合金的性能。

19、2、本发明的制备方法采用羰基镍粉和铌粉作为原料,可根据镍铌中间合金牌号需要按比例选择原料混合,保证了镍铌中间合金的成分可控,然后在冷压成型后采用钛箔或钽箔包裹镍铌坯料,避免了镍铌坯料被烧结炉的石墨腔体污染,且烧结过程中在坯料旁边放置海绵钛,并在真空或保护气体下进行粉末冶金烧结,从而严格控制了粉末冶金烧结过程中碳、氧、氮等杂质元素的含量,实现无污染烧结,制备得到高纯度、镍铌元素分布均匀、无偏析、无冶金缺陷的镍铌中间合金。

20、3、与通过金属热还原法制备镍铌中间合金的工艺相比,本发明的一步法制备方法对镍铌中间合金成分的控制能力更好,不会引入铝元素和其它杂质元素,杂质含量非常低,且制备出的镍铌中间合金成分均匀性更好,不易发生偏析,致密度更好。

21、4、与真空熔炼法制备镍铌中间合金的工艺相比,本发明的粉末冶金烧结的温度低,功耗低,成本更低。

22、5、本发明的高均质镍铌中间合金制备方法简单有效,适合大规模工业生产。

23、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!