一种耐Na2SO4+V2O5腐蚀的燃气轮机热障涂层及其制备方法与流程

本发明实施例涉及热障涂层,具体涉及一种耐na2so4+v2o5腐蚀的燃气轮机热障涂层及其制备方法。

背景技术:

1、热障涂层(tbc)已广泛应用于燃气轮机的高温部件,以金属基体与高温燃气隔绝开,可显著提高燃气轮机热端部件的服役温度以及热效率。热障涂层主要由金属粘结层以及陶瓷层组成,其中起到热障作用的主要是陶瓷层。8ysz(8%y2o3-zro2)由于其优异高熔点、低导热性、与金属粘结层的热膨胀系数兼容以及优异的热性能和机械性能,是目前使用最为广泛的燃气轮机热障涂层材料。

2、然而8ysz对含有v、na和s的腐蚀性盐的耐受性较差,在高温热腐蚀环境下会严重退化,尤其是在海洋环境中和劣质燃料的服役环境中。海洋大气中以及劣质燃料中含有大量的na2so4+v2o5等盐类杂质,熔融态的盐会渗入涂层内部与涂层发生化学反应,导致涂层性能的退化和加速涂层失效。其反应机理为熔融态的navo3会通过陶瓷的内部空隙渗入内部,并且优先与8ysz中的稳定剂y2o3发生反应生成yvo4使晶格中的y元素的析出,zro2由t′相失稳为m相,该过程伴随着3%~5%的体积膨胀,导致涂层应力状态发生转变而萌生裂纹并最终剥落。涂层的剥落会使金属基体失去热防护而直接暴露于高温燃气环境中,对热端部件造成不可逆损伤。

3、燃气轮机热障涂层的主要制备工艺为大气等离子喷涂(air-plasma spraying,aps),该工艺制备的涂层内部存在一定的孔隙和微裂纹。该结构有利于降低涂层的导热率,但另一方面也加剧了腐蚀性熔融盐向涂层内部的渗透。涂层的热腐蚀程度与熔融盐的渗透深度有关,因此抑制熔融盐向陶瓷层内部的渗透是提升其耐na2so4+v2o5腐蚀的重要方向。

4、目前缓解热障涂层耐na2so4+v2o5腐蚀的主要方法为采用与na2so4+v2o5具有较低反应速率的惰性陶瓷材料(如gd2zr2o7,lapo4,sm2zr2o7等)作为陶瓷层或者防护层。虽然该方式可以在一定程度上降低涂层的退化速率,但由于热障涂层的孔隙结构特点,该方式抑制腐蚀性熔融盐向涂层内部渗透的能力有限。同时,这些惰性陶瓷材料存在热膨胀系数低于8ysz的问题,会加剧涂层与粘结层之间的热应力不匹配而缩短涂层的服役寿命,这也限制了其大规模的工业应用。

技术实现思路

1、为此,本发明实施例提供一种耐na2so4+v2o5腐蚀的燃气轮机热障涂层及其制备方法。

2、为了实现上述目的,本发明实施例提供如下技术方案:

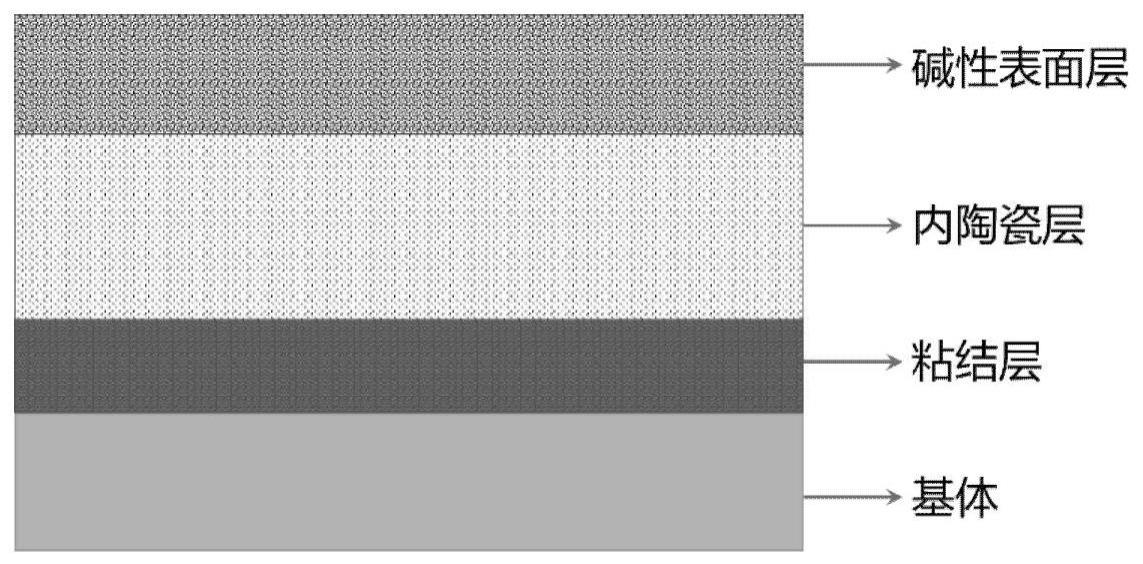

3、根据本发明实施例的第一方面,提供一种耐na2so4+v2o5腐蚀的燃气轮机热障涂层,所述燃气轮机热障涂层由内至外包括粘结层、内陶瓷层和碱性表面层,其中,所述粘结层设置在基体表面,所述碱性表面层的原料由质量比为1~4:1的8ysz和碱性氧化物组成,所述碱性氧化物选自gd2o3、nd2o3、la2o3、tio2中的一种或多种的混合物。

4、进一步地,所述碱性表面层的厚度为200~300微米,孔隙率为5%~10%。

5、进一步地,所述内陶瓷层的原料为8ysz;和/或,

6、所述内陶瓷层的厚度为100~300微米,空隙率为10%~20%。

7、进一步地,所述粘结层为mcraly,其中m为ni或co;和/或,

8、所述粘结层的厚度为150~250微米。

9、进一步地,所述基体的原料为镍基合金。

10、根据本发明实施例的第二方面,提供一种如上所述的耐na2so4+v2o5腐蚀的燃气轮机热障涂层的制备方法,包括如下步骤:

11、(1)对基体进行预处理;

12、(2)采用大气等离子喷涂在基体表面制备粘结层;

13、(3)采用大气等离子喷涂在粘结层表面制备内陶瓷层;

14、(4)采用大气等离子喷涂在内陶瓷层表面制备碱性表面层。

15、进一步地,步骤(2)中,所述大气等离子喷涂的工艺参数为:喷涂电压50~65v,电流550~700a,ar流量35~50l/min,h2流量8~12l/min,送粉速率10~20g/min,喷涂距离90~110mm。

16、进一步地,步骤(3)中,所述大气等离子喷涂的工艺参数为:喷涂电压50~65v,电流550~700a,ar流量35~50l/min,h2流量8~12l/min,送粉速率10~20g/min,喷涂距离90~110mm。

17、进一步地,步骤(4)中,所述大气等离子喷涂的工艺参数为:喷涂电压70~85v,电流550~700a,ar流量35~50l/min,h2流量8~12l/min,送粉速率10~20g/min,喷涂距离90~110mm。

18、进一步地,所述方法还包括:在步骤(2)中,将制备的带粘结层的基体置于1000~1100℃环境中真空热处理3~8h。

19、本发明实施例具有如下优点:

20、(1)本发明碱性表面层中的碱性氧化物选取gd2o3、nd2o3、la2o3、tio2的一种或者几种,上述碱性氧化物本身具有很好的高温稳定性,同时碱性也比y2o3更强,可以优先与腐蚀介质反应,进而达到保护8ysz的作用,另外,碱性表面层具有致密结构,可阻挡腐蚀性熔融向涂层内部的渗透,起到了阻挡渗透的作用。以上两方面的耦合作用使腐蚀反应仅在表层进行,从而有效缓解热障涂层的热腐蚀失效问题。

21、(2)本发明碱性表面层以质量比为1~4:1的8ysz和碱性氧化物为原料,8ysz作为增韧剂,弥补了这些碱性氧化性热膨胀系数低的问题,也可使表面层与内陶瓷层之间成分差异更小而缓解了层间热应力,延长涂层的服役寿命。

22、(3)本发明涂层原料易得,制备过程操作简单,灵活度高,可有效解决燃机热障涂层的na2so4+v2o5腐蚀问题。

技术特征:

1.一种耐na2so4+v2o5腐蚀的燃气轮机热障涂层,其特征在于,所述燃气轮机热障涂层由内至外包括粘结层、内陶瓷层和碱性表面层,其中,所述粘结层设置在基体表面,所述碱性表面层的原料由质量比为1~4:1的8ysz和碱性氧化物组成,所述碱性氧化物选自gd2o3、nd2o3、la2o3、tio2中的一种或多种的混合物。

2.根据权利要求1所述的耐na2so4+v2o5腐蚀的燃气轮机热障涂层,其特征在于,

3.根据权利要求1所述的耐na2so4+v2o5腐蚀的燃气轮机热障涂层,其特征在于,所述内陶瓷层的原料为8ysz;和/或,

4.根据权利要求1所述的耐na2so4+v2o5腐蚀的燃气轮机热障涂层,其特征在于,所述粘结层的原料为mcraly,其中m为ni或co;和/或,

5.根据权利要求1所述的耐na2so4+v2o5腐蚀的燃气轮机热障涂层,其特征在于,所述基体为镍基合金。

6.权利要求1所述的耐na2so4+v2o5腐蚀的燃气轮机热障涂层的制备方法,其特征在于,包括如下步骤:

7.根据权利要求6所述的耐na2so4+v2o5腐蚀的燃气轮机热障涂层的制备方法,其特征在于,步骤(2)中,所述大气等离子喷涂的工艺参数为:喷涂电压50~65v,电流550~700a,ar流量35~50l/min,h2流量8~12l/min,送粉速率10~20g/min,喷涂距离90~110mm。

8.根据权利要求6所述的耐na2so4+v2o5腐蚀的燃气轮机热障涂层的制备方法,其特征在于,步骤(3)中,所述大气等离子喷涂的工艺参数为:喷涂电压50~65v,电流550~700a,ar流量35~50l/min,h2流量8~12l/min,送粉速率10~20g/min,喷涂距离90~110mm。

9.根据权利要求6所述的耐na2so4+v2o5腐蚀的燃气轮机热障涂层的制备方法,其特征在于,步骤(4)中,所述大气等离子喷涂的工艺参数为:喷涂电压70~85v,电流550~700a,ar流量35~50l/min,h2流量8~12l/min,送粉速率10~20g/min,喷涂距离90~110mm。

10.根据权利要求6所述的耐na2so4+v2o5腐蚀的燃气轮机热障涂层的制备方法,其特征在于,所述方法还包括:

技术总结

本发明实施例公开了一种耐Na<subgt;2</subgt;SO<subgt;4</subgt;+V<subgt;2</subgt;O<subgt;5</subgt;腐蚀的燃气轮机热障涂层及其制备方法。所述燃气轮机热障涂层由内至外包括粘结层、内陶瓷层和碱性表面层,其中,所述粘结层设置在基体表面,所述碱性表面层的材料由质量比为1~4:1的8YSZ和碱性氧化物组成,所述碱性氧化物选自Gd<subgt;2</subgt;O<subgt;3</subgt;、Nd<subgt;2</subgt;O<subgt;3</subgt;、La<subgt;2</subgt;O<subgt;3</subgt;、TiO<subgt;2</subgt;中的一种或多种的混合物。本发明涂层原料易得,制备过程操作简单,灵活度高,可有效解决燃机热障涂层的Na<subgt;2</subgt;SO<subgt;4</subgt;+V<subgt;2</subgt;O<subgt;5</subgt;腐蚀问题。

技术研发人员:于海原,孙健,颜开,郭宇威,刘广华,邬雅靓,孟庆颜,应宇茜,李振瑞,余志勇,李占青,刘伟

受保护的技术使用者:北京北冶功能材料有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!