一种用于冒口模具的温度监控管理系统的制作方法

本发明涉及金属件注筑,具体涉及一种用于冒口模具的温度监控管理系统。

背景技术:

1、冒口是指为避免铸件出现缺陷而附加在铸件上方或侧面的补充部分。功能在铸型中,冒口的型腔是存贮液态金属的空腔,在铸件形成时补给金属,有防止缩孔、缩松、排气和集渣的作用,而冒口的主要作用是补缩。冒口的设计功能不同的冒口,其形式、大小和开设位置均不相同,所以,冒口的设计要考虑铸造合金的性质和铸件的特点。对于凝固过程中体积收缩不大的合金(如灰铸铁),或不产生集中缩孔的合金(如锡青铜),冒口的作用主要是排放型腔中的气体和收集液流前沿混有夹杂物或氧化膜的金属液,以减少铸件上的缺陷。

2、然而,冒口模具在应用于金属构件注筑时,工作人员通常不关注冒口模具的实施温度变化,从而,冒口模具受温度影响,可能导致金属构件注筑过程,由冒口模具提供更多液态金属活动空间,进而造成制得的金属构件存在缺陷、不合格,以至于冒口模具为金属构件注筑过程所带来了辅助效果,无法被很好的使用。

技术实现思路

1、针对现有技术所存在的上述缺点,本发明提供了一种用于冒口模具的温度监控管理系统,解决了上述背景技术中提出的技术问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:

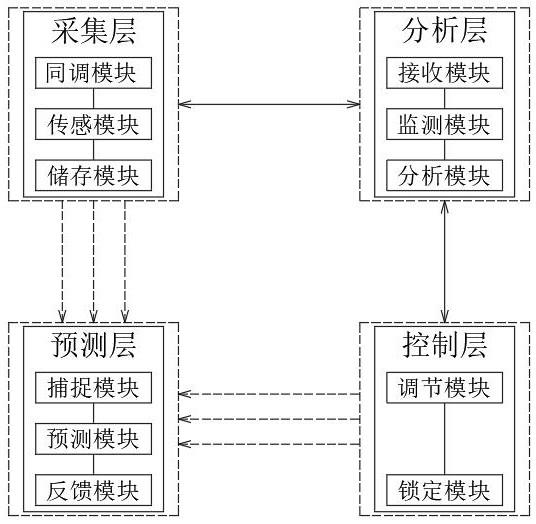

3、一种用于冒口模具的温度监控管理系统,包括采集层、分析层、控制层及预测层;

4、冒口模具的规格参数及冒口模具中液态金属属性通过采集层上传,应用采集层采集冒口模具实时温度,分析层同步接收采集层中采集到的冒口磨具实时温度及上传的冒口模具中液态金属属性数据,基于冒口模具实时温度及冒口模具中液态金属属性数据分析冒口模具中液态金属固化趋势,控制层同步于分析层中接收分析到的冒口模具中液态金属固化趋势,基于液态金属固化趋势控制冒口模具配载加热设备的加热温度,预测层同步接收控制层中对加热设备的温度控制历史数据,并接收采集层中上传的冒口模具规格参数,应用加热设备的温度控制历史数据及冒口模具规格参数预测冒口模具制得成品的合格概率;

5、所述分析层包括接收模块、监测模块及分析模块,接收模块用于接收采集层中采集的冒口模具实时温度,监测模块用于监测冒口模具中液态金属存量,分析模块用于获取接收模块接收的冒口模具实时温度及监测模块监测到的冒口模具中液态金属存量数据,基于冒口模具实时温度及冒口模具中液态金属存量数据,分析冒口模具中液态金属固化趋势;

6、所述冒口模具中液态金属固化趋势分析逻辑表示为:

7、;

8、式中:为液态金属固化趋势表现值;为玻尔兹曼常数;为冒口模具实时温度集合;为冒口模具的第i组采集温度;为普朗克常数;为冒口模具中液态金属形态变异率;为标准大气压强;为吉布斯自由能;为液态金属固化趋势综合指数;

9、其中,,为焓;为熵;服从冒口模具中液态金属熔点越低且液态金属存量越多,的取值越小的设定逻辑;液态金属固化趋势表现值越小,则表示冒口模具中液态金属固化趋势越小;分析层基于连续接收的冒口模具实时温度,对冒口模具中液态金属固化趋势进行连续的分析。

10、更进一步地,所述采集层包括同调模块、传感模块及储存模块,同调模块用于设定温度触发阈值,传感模块用于实时感应冒口模具配载加热设备的加热温度,储存模块用于接收同调模块中设定的温度触发阈值,基于温度触发阈值接收传感模块感应到的温度数据,对符合温度触发阈值的温度数据进行储存,对不符合温度触发阈值的温度数据进行舍弃;

11、其中,冒口模具的规格参数及冒口模具中液态金属属性由系统端用户手动向储存模块中上传,冒口模具中液态金属属性包括金属熔点、金属沸点、金属固点,所述传感模块设置有若干组,若干组所述传感模块均匀分布于冒口模具周围,传感模块设置的组数根据冒口模具的型体进行设定,且服从冒口模具型体越趋于球体传感模块设置组数越少,反之,则越多的设定逻辑。

12、更进一步地,所述传感模块的应用组数在设定时,通过下式求取传感模块的设定数量,公式为:

13、;

14、式中:为传感模块部署数量;为传感模块部署基础量;为冒口模具表面不处于同一平面的面的数量;为冒口模具的第1组面上存在的角数量;为冒口模具的第1组面的最大对角距离;为冒口模具中液态金属存量;为权重;

15、其中,传感模块部署数量向上取整,权重基于冒口模具的内部复杂程度进行设定,冒口模具的内部复杂程度越高,权重的取值越大。

16、更进一步地,所述分析模块运行阶段,同步对自身运行分析得到的液态金属固化趋势表现值进行储存,通过冒口模具中液态金属固化趋势分析逻辑对液态金属固化趋势表现值进行求取时,的值超过或与液态金属沸点相等时,该次冒口模具中液态金属固化趋势分析逻辑运行求取的液态金属固化趋势表现值判定为无效,且不执行于分析模块中储存的操作。

17、更进一步地,所述控制层包括调节模块及锁定模块,调节模块用于接收分析模块中分析得到的冒口模具中液态金属固化趋势,识别液态金属固化趋势值连续变化态势,基于液态金属固化趋势值连续变化态势控制冒口模具配载加热设备进行温度调节,锁定模块用于锁定冒口模具配载加热设备的温度调节上限及下限;

18、其中,液态金属固化趋势值连续变化态势包括:液态金属固化趋势值连续变大、液态金属固化趋势值连续变小及液态金属固化趋势值上下无规则浮动,调节模块对冒口模具配载加热设备的温度调节,在液态金属固化趋势值连续变小时,控制冒口模具配载加热设备温度下调,在液态金属固化趋势值连续变大时,控制冒口模具配载加热设备温度上调,在液态金属固化趋势值上下无规则浮动时,控制冒口模具配载加热设备调节温度至金属熔点以上沸点以下的任意温度,冒口模具配载加热设备在进行温度调节操作时,初始应用温度调节上限为金属沸点,初始应用温度调节下限为金属熔点。

19、更进一步地,所述冒口模具配载加热设备在基于液态金属固化趋势值连续变化态势,由调节模块控制进行持续的温度调节后,锁定模块对调节模块各次运行调节温度进行获取,将获取的最大调节温度及最小调节温度,应用于冒口模具配载加热设备的温度调节上限及下限的锁定;

20、其中,锁定模块运行监测调节模块运行次数,在调节模块运行次数不少于3次时,触发运行,执行锁定冒口模具配载加热设备的温度调节上限及下限的操作,所述锁定模块于每次冒口模具配载加热设备处理新的冒口模具时重置运行。

21、更进一步地,所述锁定模块对冒口模具配载加热设备的温度调节上限及下限进行锁定后,同步应用传感模块实时感应冒口模具配载加热设备的加热温度,在温度达到下限时控制冒口模具配载加热设备运行加热,在冒口模具配载加热设备运行加热至温度调节上限后结束运行,如此反复,使冒口模具配载加热设备加热温度实时处于温度调节上限及下限之间。

22、更进一步地,所述预测层包括捕捉模块、预测模块及反馈模块,所述捕捉模块用于获取冒口模具中液态金属固化趋势分析结果、调节模块运行次数及锁定模块运行锁定的冒口模具配载加热设备的温度调节上限及下限,预测模块用于接收捕捉模块运行获取到的数据,应用接收数据预测冒口模具成型金属件合格概率,反馈模块用于储存预测模块中对于冒口模具成型金属件合格概率的预测结果,对冒口模具成型金属件合格概率预测结果进行集中输出;

23、其中,反馈模块中储存的冒口模具成型金属件合格概率预测结果数据,通过无线网络向系统端用户使用的移动计算机传输,系统端用户于移动计算机上对冒口模具成型金属件合格概率预测结果数据进行读取。

24、更进一步地,所述预测模块中冒口模具成型金属件合格概率预测逻辑表示为:

25、;

26、式中:为冒口模具成型金属件合格概率评分;为第x次求取的液态金属固化趋势表现值;为液态金属固化趋势表现值求取总次数;为冒口模具中储存的液态金属衰减量;为液态金属固化条件偏置;为调节模块运行参数;为锁定模块锁定的温度调节上限值及下限值;

27、其中,所述预测模块中设定有金属件合格评分,通过上式求取的冒口模具成型金属件合格概率评分与预测模块中设定的金属件合格评分的比值,记作冒口模具成型金属件合格概率。

28、更进一步地,所述同调模块通过介质电性连接有传感模块及储存模块,所述储存模块通过介质电性连接有接收模块,所述接收模块通过介质电性连接有监测模块及分析模块,所述分析模块通过介质电性连接有调节模块,所述调节模块通过介质电性连接有锁定模块,所述储存模块及锁定模块通过介质电性连接有捕捉模块,所述捕捉模块通过介质电性连接有预测模块及反馈模块。

29、采用本发明提供的技术方案,与已知的公有技术相比,具有如下有益效果:

30、1、本发明提供一种用于冒口模具的温度监控管理系统,该系统在运行过程中,能够对基于冒口模具中放置的液态金属属性对冒口模具的实时温度进行采集,进而以采集的冒口模具实时温度结合液态金属属性分析液态金属的固化趋势,从而根据液态金属的固化趋势来控制冒口模具加热设备的温度调控,最终在冒口模具加热设备温度调控中进一步采集数据,实现冒口模具加热设备的运行加热逻辑设定,达到对冒口模具温度监控管理的效果。

31、2,本发明中系统在运行过程中,能够根据系统运行对冒口模具加热设备的温度调控,来分析冒口模具加热设备运行最终得到的冒口模具成型成品的合格概率,从而以此进一步提供系统端用户数据参考,确保冒口模具加热设备在系统控制及用户管理状态下,运行更加稳定可靠。

32、3、本发明中系统在运行时,通过冒口模具加热设备温度调控逻辑的设定,进一步提升了冒口模具加热设备运行的鲁棒性,确保冒口模具加热设备在长期运行状态下,仍能够稳定的对冒口模具提供加热效果,通过以本系统中提供的冒口模具加热设备对温度进行调控,能够一定程度的节省冒口模具加热设备运行耗费能源,使冒口模具的加热过程更加节能。

- 还没有人留言评论。精彩留言会获得点赞!