利用还原制剂生产高品质钛铁的方法

本发明属于冶金,具体涉及利用还原制剂生产高品质钛铁的方法。

背景技术:

1、攀枝花地区是钛精矿产地,占国内总产量的46%,其钛精矿为钒钛磁铁矿,品位低、杂质含量高,冶炼还原活性较低,电耗较高。近年来,为了进一步提高选钛收率,钛精矿粒度越来越细,这就进一步增加了用其进行钛渣冶炼的难度,冶炼收率降低、除尘系统压力增加,冶炼电耗增加。

2、201210155641.5公开了一种富钛料的制备方法等,是将钛精矿与还原剂混合造球进行预还原,然后再进行电炉冶炼。这种方式虽然tio2品位较高,但其工艺复杂,需要使用多种添加剂和众多设备等。

3、202111346826.x公开了一种用碳质组合还原剂冶炼含钛渣的生产方法,是将冶金焦粉和兰炭按照预定重量配比混合得碳质组合还原剂并以此代替传统还原制剂,然后再进行电炉加热冶炼。但是这种方法存在引入杂质更多对钛影响更大,比例难调配,新型还原制剂不能重复利用等问题。

技术实现思路

1、有鉴于此,本发明提供了利用还原制剂生产高品质钛铁的方法。本方法通过工艺和技术创新,依靠两次电炉焙烧添加不同还原制剂的过程,高效快速地提高了钛精矿中的钛铁含量。同时,在还原制剂中加入煤粉、碳粉、萤石去除磷、硫杂质,从而减少磷硫等杂质对钛精矿中钛含量的影响,进一步提高钛精矿中钛铁含量。

2、本发明采取的技术方案如下:

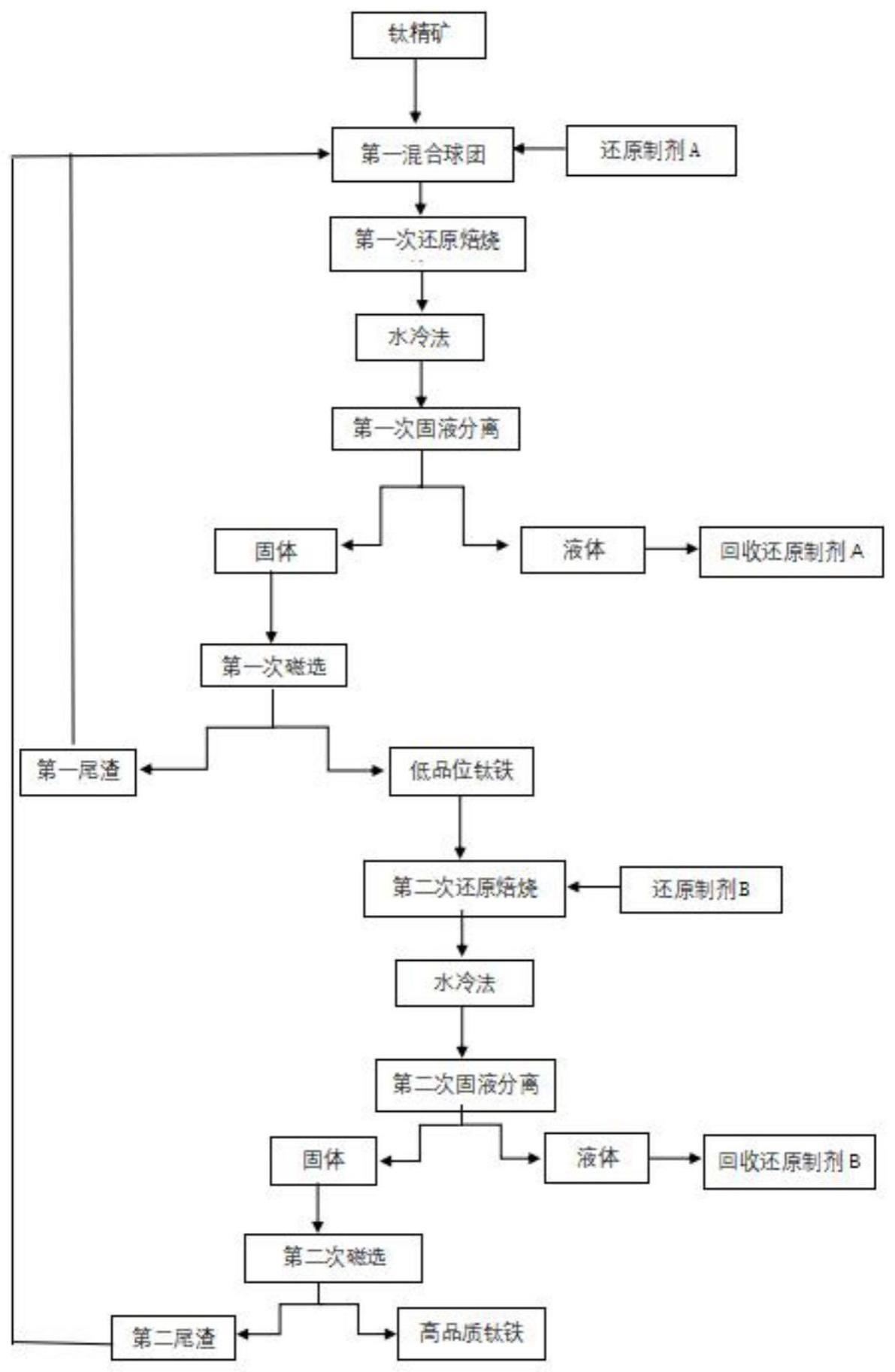

3、本发明提供了利用还原制剂生产高品质钛铁的方法,包括如下步骤:

4、s1、将钛精矿研磨后和还原制剂a、水混合制成第一混合球团;

5、s2、对步骤s1制成的第一混合球团在惰性气氛下进行第一次还原焙烧,然后用水冷法洗涤后进行第一次固液分离,从液体中回收还原制剂a;

6、s3、对步骤s2第一次固液分离后的固体进行第一次磁选,得到低品质钛铁和第一尾渣;

7、s4、将步骤s3得到的低品质钛铁研磨后和还原制剂b、水混合制成第二混合球团;

8、s5、将步骤s4制成的第二混合球团在惰性气氛下进行第二次还原焙烧,然后用水冷法洗涤后进行第二次固液分离,从液体中回收还原制剂b;

9、s6、将步骤s5第二次固液分离后的固体进行第二次磁选,得到高品质钛铁和第二尾渣;

10、所述还原制剂a包括还原剂i、催化剂i、粘结剂i,所述还原剂i包括铁粉及煤粉、碳粉、萤石、石墨中的至少一种,所述催化剂i包括无水碳酸钠和硼酸钠,所述粘结剂i包括淀粉和聚乙烯醇;

11、所述还原制剂b包括还原剂ii、催化剂ii、粘结剂ii、生石灰,所述还原剂ii包括铝粉,所述催化剂ii包括无水碳酸钠和硼酸钠;所述粘结剂ii包括淀粉和聚乙烯醇。

12、优选的,将所述钛精矿研磨至100目。

13、步骤s2中所述第一次还原焙烧和步骤s5中所述第二次还原焙烧优选在电炉中进行。

14、步骤s2中和步骤s5中水冷法的目的在于洗去硫化物。

15、步骤s2中从液体中回收还原制剂a和步骤s5中从液体中回收还原制剂b采用蒸发浓缩回收。

16、在本发明中,惰性气氛为不参与反应的气氛,包括但不限于氮气气氛、氦气气氛、氩气气氛、氖气气氛、氪气气氛等等。

17、在本发明的一个具体实施方式中,所述方法还包括:s7、将步骤s3中所述第一尾渣和/或步骤s6中所述第二尾渣研磨后代替步骤s1中所述钛精矿,重复步骤s1-s6;或将步骤s3中所述第一尾渣和/或步骤s6中所述第二尾渣研磨后加入到步骤s1中所述钛精矿中,重复步骤s1-s6。

18、优选的,将第一尾渣和/或第二尾渣磨碎处理1h,处理的尾渣粒度为80目。

19、第一次磁选后的第一尾渣和第二次磁选后的第二尾渣中还含有少量的钛铁,将第一尾矿和第二尾矿研磨后代替步骤s1中的钛精矿,重复步骤s1-s6,进一步回收第一尾渣和第二尾渣中的钛铁,使原料利用最大化。或者将第一尾渣和第二尾渣研磨后加入到步骤s1中所述钛精矿中,重复步骤s1-s6,循环利用,提高原料利用率,节约生产成本,使效益最大化。

20、在本发明的一个具体实施方式中,步骤s1中,钛精矿、还原制剂a、水的比值为100g:(12-15)g:10ml。

21、在本发明的一个具体实施方式中,所述还原制剂a中,还原剂i、催化剂i、粘结剂i的质量比为3:1:1;所述还原剂i中,铁粉与煤粉、碳粉、萤石、石墨中的至少一种的质量比为2:1;所述催化剂i中,无水碳酸钠和硼酸钠的质量比为1:1;所述粘结剂i中,淀粉和聚乙烯醇的质量比为1:1。

22、还原制剂a的效果为去除钛精矿中硫,磷杂质,减少杂质对钛精矿中钛含量的影响。催化剂能够高效改性还原钛精矿。

23、在本发明的一个具体实施方式中,步骤s2中,所述第一次还原焙烧的温度为1200-1500℃,时间为10-13h。

24、还原制剂a中的还原剂i与氧化铁发生还原反应,铁粉起使金属铁形成晶种的作用,并与碳酸钠起联合催化作用,提高还原效率,缩短还原时间;煤粉、碳粉、萤石去除磷、硫杂质,从而减少磷硫等杂质对钛精矿中钛含量的影响,进一步提高质量。

25、在本发明的一个实施方式中,步骤s4中,所述还原制剂b的质量为钛精矿的质量的11-14%,水与钛精矿的比值为7ml:100g。

26、在本发明的一个实施方式中,所述还原制剂b中,还原剂ii、催化剂ii、粘结剂ii、生石灰的质量比为2:1:1:1;所述催化剂ii中,无水碳酸钠和硼酸钠的质量比为1:1;所述粘结剂ii中,淀粉和聚乙烯醇的质量比为1:1。

27、还原剂ii使用铝粉,产生足够的热量,使还原的金属和形成的渣熔融分离而获得钛铁,并且将低品质钛铁中硫、磷含量再次下降。

28、在本发明的一个具体实施方式中,步骤s5中,所述第二次还原焙烧的温度为600-900℃,时间为6-9h。

29、铝粉与硫发生氧化反应生成硫化铝,从而减少硫对钛精矿还原中钛铁含量。同时,加入铝粉后,冶炼过程有大量的al2o3产生,加入生石灰cao,使反应中产生的al2o3可与cao结合形成cao·al2o3。加入生石灰,既可调整渣的酸碱平衡度,同时又能增加炉渣的硫容和磷容,从而起到提高硫磷脱除能力,抑制逆反应发生的作用,有效降低s、p水平。

30、在本发明的一个具体实施方式中,步骤s2和步骤s5所述水冷法的步骤为:用70-100℃的水按固液比为3-5:1洗涤0.5-1h。

31、水冷法过程中所用水为蒸馏水。

32、水冷法的作用是洗去焙烧过后的浮在表面的硫和磷,同时帮助焙烧过后的固体快速冷却,方便后续反应进行。

33、在本发明的一个实施方式中,步骤s3所述第一次磁选和步骤s6所述第二次磁选的磁场强度均为60-100mt。

34、矿物的磁性分类是基于特定的磁化率,磁矿的比磁化率差异越大,分类越容易,而本技术的钛精矿属于强磁性矿物,所以应选择弱磁磁选工艺,磁场强度为60-100mt。

35、与现有技术相比,本发明的有益效果如下:

36、1.还原制剂a中的还原剂与氧化铁发生还原反应,铁粉起使金属铁形成晶种的作用,并与碳酸钠起联合催化作用,提高还原效率,缩短还原时间;煤粉、碳粉、萤石去除磷、硫杂质,从而减少磷硫等杂质对钛精矿中钛含量的影响,进一步提高质量。

37、2.还原制剂b使用铝粉作为还原剂,能与硫反应从而减少硫对钛精矿还原中钛铁含量的影响;此外,加入铝粉后,冶炼过程有al2o3产生,加入生石灰后,al2o3可与cao结合形成cao·al2o3,因此,通过加入生石灰,既可调整渣的酸碱平衡度,同时又能增加炉渣的硫容和磷容,从而起到提高硫磷脱除能力,抑制逆反应发生的作用,有效降低s、p水平。

38、3.水淬冷却能够快速将具有较高温度的还原产物温度降至室温以下,提高了整个工艺进行的速度,有利于设备的高效利用。水淬冷却过程后,能起到脱硫的作用。

39、4.在还原过程中使用的还原催化剂可进行充分的回收再利用,且产生的尾渣可再次通过还原制剂进行再次焙烧,有效提高钛精矿的还原效率和尾渣利用率。

40、5.工艺设备简单易操作,工艺过程清洁环保,适用于我国含硫磷钛资源的低成本大规模高效利用具有良好的社会经济效益。

- 还没有人留言评论。精彩留言会获得点赞!