一种550MPa级高原复杂环境用桥梁钢板的制作方法

本发明涉及桥梁钢领域,尤其涉及一种550mpa级高原复杂环境用桥梁钢板。

背景技术:

1、我国在建国家重点工程川藏铁路和公路,位处高寒缺氧、冻土、崩场、错落、滑坡、地震、地热、岩爆等严苛的地质条件,但气候条件较为适宜,拟建造多座超大跨度免涂装耐候钢桥梁,须满足高负荷、抗疲劳、防脆断、安全耐久、绿色环保的设计要求。现有345~420mpa级耐候桥梁钢强度偏低,且厚板焊接冶金质量问题突出,难于满足该应用需求,急需研发兼具高强韧性、易焊接、耐候、抗低温断裂、耐久性于一体的550mpa级高性能桥梁钢。但是,高性能钢欲屈服强度达到550mpa级(相应抗拉强度≥660mpa)、耐候性同时提升至耐大气腐蚀指数i≥6.5,si、cr、mo元素因同时显著提高强度与耐候性,同时增加这些元素是常见的合金化方法,然而,却易导致此类钢常规电弧焊热影响区因形成数量较多的粗大粒状贝氏体脆性组织而恶化韧性,损害易焊性。因此,550mpa级桥梁钢存在着高强度、耐候性与易焊性之间的匹配矛盾,需要亟待解决。

2、专利cn111850418a公开了“630mpa级高耐蚀耐候钢及其制备方法”。其化学成分为:c≤0.12%,si:2.20~3.00%,mn≤1.50%,p:0.005~0.030%,s≤0.015%,cr:2.90~3.70%,ni:0.10~0.40%,cu:0.20~0.60%,als≥0.010%,耐大气腐蚀性指数i达到13.02~14.13,其相对q355b腐蚀率≤25%,屈服强度630~690mpa,抗拉强度900~980mpa,延伸率a≥18%,-40℃冲击值≥60j,可在炎热潮湿地区裸露使用。不足之处是化学成分中cr含量很高,强度较高,只适用于薄规格的卷板。

3、专利cn113667888a公开了“一种690mpa级低硅耐腐蚀桥梁钢及其制备方法”,化学成分c≤0.10%,si:0.02~0.5%,mn:0.80~2.00%,p≤0.030%,s≤0.005%,cr:0.20~0.80%,ni:0.10~0.80%,cu:0.20~0.60%,als:0.010~0.050%。采用tmcp+回火工艺生产了690mpa级耐腐蚀桥梁钢,组织为回火贝氏体+铁素体。不足之处一是轧制和冷却工艺复杂,对设备能力要求高。二是未给出钢板具体性能,可信度低。

4、专利cn114941108a公开了“一种890mpa级免涂装耐大气腐蚀桥梁钢及其制备方法”,化学成分c:0.095~0.155%,si:0.15~0.25%,mn:1.60~1.95%,p:≤0.015%,s:≤0.003%,cr:0.40~0.70%,cu:0.25~0.30%,ni:0.60~1.50%,mo:0.20~0.30,nb:0.045~0.075%,ti:0.008~0.025%,re:0.020~0.040%,o:0.0030~0.0050%,als:0.015~0.045%,屈服强度≥915mpa,抗拉强度≥1025mpa,屈强比≤0.90,-40℃纵向kv2≥198j,耐腐蚀性指数i值≥6.75。212%,在国内的西部山区、内陆城镇等非海洋性气候、非常年积雪地区可无涂装使用。不足之处一是钢板强度级别太高,暂时无法应用。二是采用tmcp+回火工艺生产交货,钢板板形控制难度大,性能易出现波动,钢板应力大,切割易变形,不利于批量生产。

5、由此可见,此前已有技术主要对工业、海洋、郊区、城乡等大气环境下耐候性钢的生产进行了研究,而对高原环境下的550mpa级耐候钢的研究还较缺乏。

技术实现思路

1、本发明的目的是提供一种550mpa级高原复杂环境用桥梁钢板,解决的问题。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明一种550mpa级高原复杂环境用桥梁钢板,所述钢板的化学成分按重量百分比为c:0.08~0.10%、si:0.25~0.35%、mn:1.35~1.50%、p≤0.015%、s≤0.005%、nb:0.045~0.055%、v:0.045~0.055%、ti:0.010~0.020%、cr:0.50~0.60%、ni:0.35~0.45%、cu:0.35~0.45%、mo:0.15~0.25%、稀土ce:0.0005-0.0020%,als:0.20-0.025%,焊接裂纹敏感性指数pcm≤0.23%、耐候指数i≥6.5%,余量为fe和不可避免的杂质。

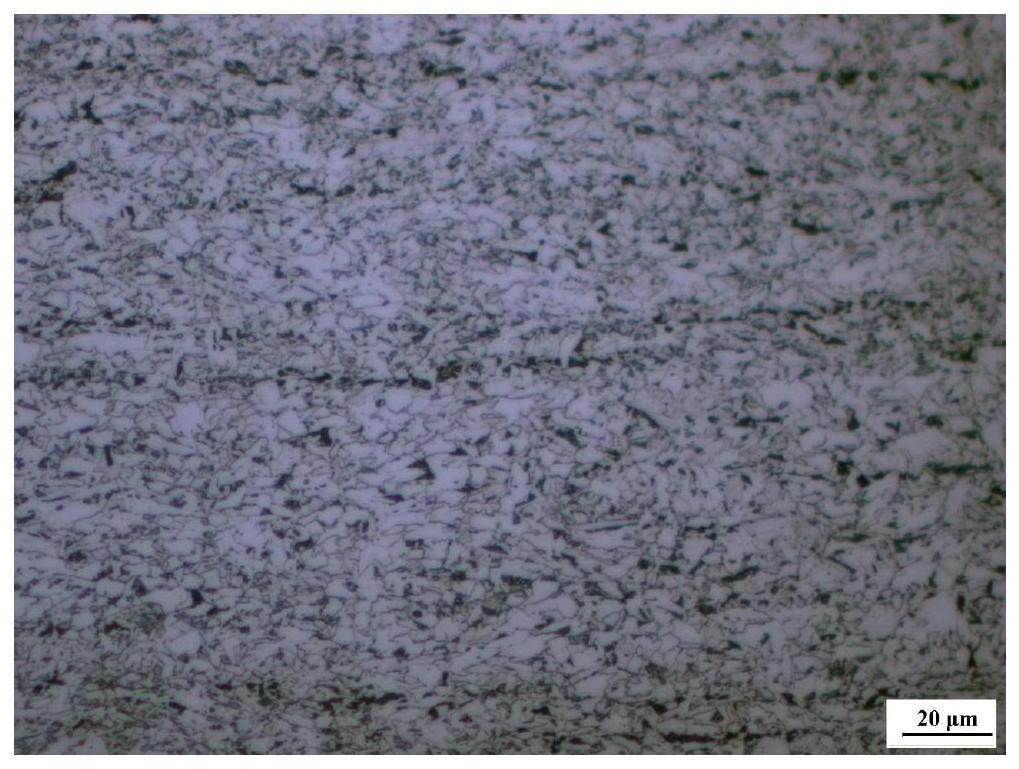

4、进一步的,所述钢板的金相组织为细晶铁素体+贝氏体铁素体+析出相的多相复合组织。细小的细晶铁素体和贝氏体铁素体作为基体可以提供良好的韧性,其内部的位错与m-a组元配合可以大幅提高强度。铁素体板条由于细晶强化,有更高的强韧性,内部位错丰富,位错强化的作用,m-a组元作为硬质相的引入,细小的m-a组元也能起到弥散强化的作用,配合位错大幅提高强度,且m-a对拉伸强度提高明显,所以屈强比下降,安全性更高。因而获得更高的屈服强度和更低的屈强比。

5、所述桥梁钢添加了适量的稀土。稀土元素可使钢中夹杂物变质并弥散分布,减弱钢中由夹杂物导致的微区域电化学腐蚀,降低甚至避免钢材点蚀的发生。耐候钢的腐蚀反应经常是由局部点蚀扩展到整个表面,通过添加稀土可以改变非金属夹杂物的成分并改善其形态,从而有效抑制耐候钢的点蚀反应。添加ce的稀土铁合金后,微米级弥散分布的稀土夹杂物取代了易腐蚀的长条硫化锰夹杂物,减弱了钢中的微区域电化学腐蚀,从而提高了耐点蚀性能。此外,添加稀土使大尺寸的al2o3夹杂物变质为小尺寸的稀土化合物,有利于形成连续致密的内锈层,减少钢材的点蚀源,从而提高钢的耐腐蚀性能。稀土元素还可以与钢中多种合金元素以及杂质元素发生反应,提高了基体的自腐蚀电位,降低腐蚀电流密度,促进si、cu、p在内锈层的富集促进致密保护锈层的生成,从而有效提高钢的耐腐蚀性能。

6、进一步的,所述钢板的化学成分按重量百分比为c:0.082%、si:0.26%、mn:1.38%、p:0.009%、s:0.002%、nb:0.046%、v:0.046%、ti:0.012%、cr:0.53%、ni:0.36%、cu:0.37%、mo:0.16%、稀土ce:0.0007%,als:0.21%,焊接裂纹敏感性指数pcm:0.20%、耐候指数i:6.53%,余量为fe和不可避免的杂质。

7、进一步的,所述钢板的化学成分按重量百分比为c:0.085%、si:0.27%、mn:1.37%、p:0.010%、s:0.002%、nb:0.045%、v:0.045%、ti:0.012%、cr:0.52%、ni:0.37%、cu:0.36%、mo:0.15%、稀土ce:0.0009%,als:0.23%,焊接裂纹敏感性指数pcm:0.20%、耐候指数i:6.55%,余量为fe和不可避免的杂质。

8、进一步的,所述钢板的化学成分按重量百分比为c:0.086%、si:0.25%、mn:1.39%、p:0.010%、s:0.002%、nb:0.048%、v:0.048%、ti:0.016%、cr:0.54%、ni:0.35%、cu:0.38%、mo:0.18%、稀土ce:0.0011%,als:0.23%,焊接裂纹敏感性指数pcm:0.20%、耐候指数i:6.57%,余量为fe和不可避免的杂质。

9、进一步的,所述钢板的化学成分按重量百分比为c:0.084%、si:0.26%、mn:1.36%、p:0.010%、s:0.002%、nb:0.050%、v:0.045%、ti:0.013%、cr:0.52%、ni:0.36%、cu:0.37%、mo:0.15%、稀土ce:0.0011%,als:0.23%,焊接裂纹敏感性指数pcm:0.20%、耐候指数i:6.56%,余量为fe和不可避免的杂质。

10、一种550mpa级高原复杂环境用桥梁钢板的制备方法,包括以下步骤:

11、s1.铁水采用kr法进行脱硫预处理,扒渣后入转炉吹炼;

12、s2.使用低硫废钢,镍、铜、钼合金随废钢一起加入转炉,出钢温度1620℃以上,添加锰铁、硅铁及铝块进行出钢合金化操作,出钢结束后氩气流量调整到500~600nl/min,保证渣面及合金全部熔化;

13、s3.lf炉进行升温处理,保证钢水温度到达1620~1640℃,脱氧、脱硫、去除夹杂、调整成分及温度,减少精炼过程的二次氧化和增氮;

14、s4.rh工序进行真空处理,真空保持时间20min以上,纯脱气时间15分以上,软吹时间15分以上,真空结束后进行钢水定氧,之后加入稀土铈铁合金,稀土ce检测量在0.0005%-0.0015%;氧含量≤30ppm,氮含量≤50ppm,氢含量≤1.0ppm;

15、s5.连铸过程全程保护浇筑,防止钢水氧化增氮,采用动态轻压下、电磁搅拌等技术减轻连铸坯中心偏析、中心疏松等内部缺陷和其他外部缺陷,过热度15-28℃,板坯拉速0.8-1.0m/min,板坯下线堆冷或坑冷36小时以上;

16、s6.板坯加热温度1200-1230℃,均热时间30分以上,保证合金元素的充分固溶,钢板坯温度均匀;加热时采用还原性气氛,减少板坯表面氧化铁皮生成量;

17、s7.轧制采用两阶段控制轧制,粗轧开轧温度为1160~1200℃,单道次相对压下率至少有两道次控制在13%以上,精轧时严格控制各道次变形量,精轧开轧温度≤920℃,开轧厚度为2.0-4.0倍成品厚度,终轧温度790-810℃,轧后钢板采用弛豫+控制冷却技术,终冷温度640-680℃;

18、s8.钢板抛丸后需要进行回火热处理,回火温度500-550℃,保温时间20-40分,进一步降低了钢板的内应力,改善了钢板板形,稳定了组织,提高了强韧性;出炉后空冷,钢板检验合格后入库;得到细晶粒铁素体+贝氏体铁素体+析出相的多相复合组织。

19、与现有技术相比,本发明的有益技术效果:

20、1、本发明中通过高真空处理技术,有效降低了钢水中氧的浓度积,在低氧含量的钢水条件下加入稀土合金,促进了钢水中含氧夹杂物的变性,降低了夹杂物的尺寸,消除了钢中的硫化锰长条状夹杂物,生成了稀土氧硫球化夹杂物,改善了钢水质量;细小夹杂物成为轧制过程中组织转化的形核核心,形成了大量针状铁素体,有效提高产品韧性、焊接性能及耐腐蚀性能。

21、2、合理控制碳含量和其他合金元素含量来保证钢材的焊接性和韧性。基于细晶粒铁素体+贝氏体铁素体+析出相的软硬相结合的组织构成,使屈服强度≥550mpa,冲击性能良好,最大特点是屈强比控制在0.85以下。

22、3、具有更好的耐腐蚀性能,耐候指数i≥6.5%,可以减少防腐涂层的使用,降低桥梁建设成本,减少后期维护的工作量,同时也可以更好的满足现代桥梁结构的长寿命、环保、美观等要求,百年周期腐蚀减薄量≤1mm。将成为桥梁钢的优先选择钢种。

23、4、通过合理的成分设计和控制各化学成分的含量,并采用简单易行,易于控制,参数适宜的工艺方法,生产效率高、钢板性能稳定好,实现高强韧与低屈强比、耐候性、焊接性、抗低温断裂的良好匹配,-40℃下ctod值≥0.2mm。

- 还没有人留言评论。精彩留言会获得点赞!