一种连铸结晶器振动同步控制方法及控制系统与流程

本发明属于连铸结晶器振动,涉及一种连铸结晶器振动同步控制方法及控制系统.

背景技术:

1、结晶器振动装置作为连铸机的关键设备,其作用是连续铸钢过程中,防止铸坯的坯壳与结晶器内壁见发生粘结而被拉裂,使结晶器保护渣进入坯壳与内壁的间隙,不断润滑内壁,保证铸坯表面质量。结晶器振动按照驱动控制形式分为机械式振动、液压伺服振动、电动缸振动。结晶器液压振动装置的液压部分主要由多个液压缸组成,当液压缸各自动作时,由于油路、液压缸、伺服阀和负载的差异性,不同液压缸的在相同振动方式下的振动位置不同,即出现了液压缸不同步,影响整个液压装置的运行稳定性和安全性。

2、为解决上述问题,现有技术提出了多种结晶器振动的液压同步控制方法,例如公开号为cn102588363b的中国发明,公开了实现结晶器振动液压缸的同步方法及其装置,根据两台液压缸的参考振幅和实际振幅来计算出液压缸的振幅设定值,在设定振动周期内,将实际振幅大的液压缸的设定值减小,或者将实际振幅小的液压缸的设定值变大,动态周期调节两液压缸的振幅误差,最终达到两液压缸振幅相同。上述方法能够避免振动过程中由于两个液压缸的不平衡引起的结晶器水平倾斜,保证双液压缸结晶器振动装置平稳、安全的运行。然而,类似于该方案的现有技术均属于阀控技术,且在同步过程中,同步控制的效果仅限于两个液压缸达到近似平衡,导致实际曲线与目标曲线的不一致程度仍然较高。

3、对于应用在连铸中的结晶器振动而言,需要控制驱动装置中液压缸按照给定曲线动作,控制性能的好坏直接影响振动驱动装置的稳定性、使用寿命和铸坯表面质量,甚至关系到是否会出现漏钢现象,因此需要实际振动曲线尽可能复现目标曲线,以满足振动工艺模型的高要求。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种连铸结晶器振动同步控制方法及控制系统,使连铸结晶器的实际振动曲线最大程度复现振动工艺模型的目标曲线,以满足工艺模型的高要求。

2、为达到上述目的,本发明提供如下技术方案:

3、一种连铸结晶器振动同步控制方法,包括以下步骤:

4、s1、实时采集振动液压缸的位置信号;

5、s2、检测计算液压缸的实际振幅值;

6、s3、按照振动工艺模型的设定目标振动曲线;

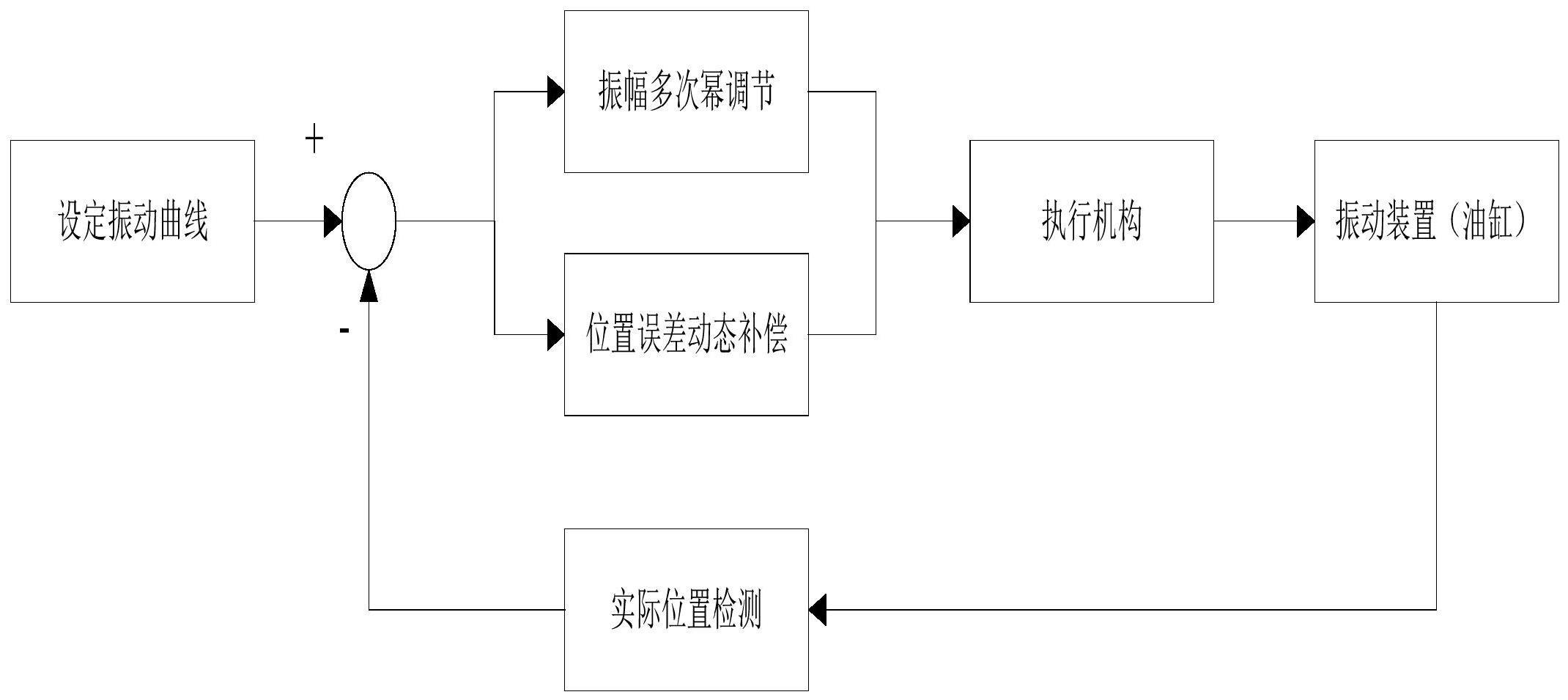

7、s4、进行振幅多次幂调节和位置误差动态补偿,控制液压缸的实际振动位置贴合所述目标振动曲线,实现多液压缸同步振动;

8、s41、进行振幅多次幂调节,具体为:

9、

10、其中,aset(k)表示振动周期k下的振动液压缸设定振幅值;atar(k)表示振动周期k下的振动液压缸目标振幅值;amax表示设定振幅的上极限值;ca表示振幅调节系数;aact(k-1)表示前一振动周期k-1下的振动液压缸实际振幅值;n表示振幅调节的多次幂,n值取奇数;amin表示设定振幅的下极限值;

11、s42、将位置误差动态分为区间一、区间二、区间三和区间四,根据当前时刻位置与中位、或者当前时刻位置与上一时刻位置的关系,进行位置误差动态分区判断;

12、s43、根据分区计算位置误差动态补偿修正值,进行位置误差动态分区补偿:

13、pcoe1(t)=1+seg1coe(k)*v(t);

14、pcoe2(t)=1+seg2coe(k)*a(t);

15、pcoe3(t)=1+seg3coe(k)*a(t);

16、pcoe4(t)=1+seg4coe(k)*v(t);

17、其中,pcoe1(t),pcoe2(t),pcoe3(t)和pcoe4(t)分别表示振动周期k下t时刻,区间一,区间二,区间三和区间四的动态补偿修正值;seg1coe(k),seg2coe(k),seg3coe(k),seg4coe(k)分别表示振动周期k下,区间一,区间二,区间三和区间四的补偿修正系数;v(t)表示振动周期k下t时刻的液压缸的振动速度,a(t)表示振动周期k下t时刻的液压缸的振动加速度;

18、s44、根据振幅多次幂调节和位置误差动态补偿控制多液压缸的实际振动位置。

19、进一步,在所述s42中,所述位置误差动态分区判断具体包括:通过一个标志位segnum赋值以判断当前曲线所在的区间,具体的:

20、当前时刻位置大于中位的上升沿触发,则segnum赋值1,在该值为1的时间段,判断当前曲线在区间一;

21、当前时刻位置小于前一时刻位置的上升沿触发,则segnum赋值2,在该值为2的时间段,判断当前曲线在区间二;

22、当前时刻位置小于等于中位,前一时刻大于等于中位,则segnum赋值3,在该值为3的时间段,判断当前曲线在区间三;

23、当前时刻位置大于前一时刻位置的上升沿触发,则segnum赋值4,在该值为4的时间段,判断当前曲线在区间四。

24、进一步,所述补偿修正系数为周期性动态调节,当处于区间一时,包括以下步骤:

25、如果seg1errsum(k)>seg1errsum(k-1),则

26、seg1sig(k)=not seg1sig(k-1),

27、且dirpcoe1(k)=dirpcoe1(k-1)+spepcoe1(k);

28、否则,

29、dirpcoe1(k)=0;

30、如果seg1sig=true,则

31、seg1coe(k)=seg1coe(k-1)+dirpcoe1(k)+spepcoe1(k),

32、否则,

33、

34、且

35、其中:

36、seg1errsum(k)表示振动周期k下区间一的位置误差总和;

37、seg1sig(k)表示振动周期k下区间一的调节方向标志位;

38、dirpcoe1(k)表示振动周期k下区间一的方向调节系数;

39、spepcoe1(k)表示振动周期k下区间一的速度调节系数;

40、当处于区间四时,周期性动态调节过程与区间一相同,将代表区间一的赋值1替换为赋值4;当处于区间二或区间三时,将spepcoe1(k)替换为accpcoe2(k)或accpcoe3(k),即振动周期k下区间二或区间三的加速度调节系数。

41、进一步,所述补偿修正系数在区间之间采用快速平滑过渡。由于一个完整振动周期内,两个区间之间过渡,补偿修正系数不同,例如区间一过渡到区间二时,pcoe1(k)≠pcoe2(k),因此,区间之间采用快速平滑过渡,减少动态控制过程中产生的系统扰动。

42、一种连铸结晶器振动同步控制系统,基于一种连铸结晶器振动同步控制方法,包括位置检测模块、信号处理模块、同步控制模块、辅助模块和执行机构;

43、所述位置检测模块检测振动液压缸的实际位置信号;所述信号处理模块用于处理所述实际位置信号,并检测计算液压缸的实际振幅值;

44、所述同步控制模块按照振动工艺模型的设定目标振动曲线,通过所述振幅多次幂调节和位置误差动态补偿计算出控制信号,并发送所述执行机构;

45、所述辅助模块用来为控制系统提供电源、信号滤波、通讯和电气接口;

46、所述执行机构根据所述控制信号控制多液压缸的实际振动位置,实现多液压缸同步振动。

47、进一步,所述执行机构为伺服阀,所述控制信号为伺服阀芯的开度设定值,所述伺服阀按照此开度设定值做阀芯移动。

48、进一步,所述执行机构为电动缸,所述控制信号为电动缸伺服电机的第一转速设定值,所述电动缸伺服电机按照所述第一转速设定值控制丝杠动作。

49、进一步,所述执行机构为电液直驱装置,所述控制信号为电液直驱装置伺服电机的第二转速设定值,所述电液直驱装置伺服电机按照所述第二转速设定值控制液压泵吸油排油。

50、本发明的有益效果在于:

51、本方案采用的振幅动态调节方案,可以快速响应振幅的变化趋势,减少中间调节时间;使其能够快速响应拉速变化导致的振动变化,从而能够适应开浇以及其他特殊工况。

52、同时,本方案抗干扰性强,对于负载变化时,可以有效补偿任意位置的振动曲线,全周期高精度实现振动工艺模型曲线,能够较高精度复现连铸结晶器振动工艺模型曲线以及同步振动,以满足工艺对负滑脱时间和负滑脱率的高要求,有效提高铸坯质量。

53、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!