一种激光粉末床增减材复合制造工艺及装备

本发明涉及增材制造,具体涉及一种激光粉末床增减材复合制造工艺及装备。

背景技术:

1、增材制造(additive manufacturing,简称am),是通过数字控制让材料“逐层堆叠”,将数字模型转换为实体的近净成形技术,不受传统加工中刀具、模具、夹具以及工序等多种复杂条件问题的约束,突破了传统机械加工的瓶颈,解放了设计师在传统机械加工中所要考虑的零件装配和结构约束等问题,以激光粉末床熔化(laser powder bed fusion,简称l-pbf)技术为例,其选用激光作为能量源,根据模型将粉末床粉层指定位置加热熔化,将粉末颗粒熔融在一起,逐层累积,最终形成所需形貌。其优势在于:容易一体成形复杂构件,利于原型加工;释放了创新设计空间,有利于开展新结构的设计;材料利用率高,响应绿色制造的号召。因此其在航空航天、车辆工程、核电等领域具有广泛的应用前景。

2、然而,随着对技术的深入研究,其局限性也逐步浮现,增材制造的几何精度和表面质量无法与传统机械加工相比,尤其在制造一些悬空或内流道构件时,模型需要添加支撑结构,会进一步影响成形件的内表面质量,甚至于影响其基本功能。目前已有人将增材制造易于实现复杂构件成形与减材制造成形尺寸精度高、表面质量好的优点相结合,提出增减材复合制造(additive and subtractive hybrid manufacturing,简称ashm)的概念,并研制了一些装置,但大多数方案都是基于传统数控机床来集成增材制造的功能,设备减材刀具各个轴的运动主要通过直线电机或者滚珠丝杠模组实现滑台的移动,这就使得刀具各自由度运动惯性大,定位精度和重复定位精度受影响;并需要对刀具各个轴的移动速度提出限制,影响了减材加工的效率。

3、传统am过程中虽然材料会反复经历被激光加热和自然冷却的过程,但是自然冷却时间短(仅需要考虑下一层粉末材料供给的时间),并具有规律性,易于控制目标零件的加工质量。然而到了ashm工艺过程,减材工艺的加入使得对应加工层的冷却时间明显长于其他仅进行am工艺的位置(前一部分增材过程产生的热量,在减材过程中会经历长时间的耗散),这使得材料加工的热历史有明显变动且不规律,更易使目标零件的最终质量受到影响(易在增减交替位置产生接痕、孔洞和未熔合缺陷)。因此在ashm工艺过程中,应该尽量提高减材加工的效率,使得am工艺中穿插进的减材加工时间尽可能减少,不仅有益于提高ashm工艺整体的效率,也能有助于减少零件中一些因热历史不同而产生的缺陷。

4、与此同时,还有必要考虑am工艺中的l-pbf工艺是需要在一块具有竖直方向自由度的基板上进行逐层加工,这就使得对应ashm装置的研发不仅需要考虑减材刀具在基板上的加工范围,更要考虑具有运动自由度的基板上的零件在减材加工时的产生振动问题,这不仅会影响当前粉层的铺设(l-pbf工艺对每一层粉末层的铺设质量要求较高),更会影响到减材加工的精度和质量(其本身要求加工台面必须有较高的刚度),并最终影响零件的质量。

5、针对上述两类缺点,现有的ashm装置及工艺还没有公开相应的技术方案。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供了一种激光粉末床增减材复合制造工艺及装备,将激光粉末床和并联机械臂复合,减少ashm工艺中减材加工的时间,有效提升整体加工效率并减少因为增材过程产生的热量耗散而导致的制造缺陷;增材基板在竖直方向的运动机构上进行过约束设计,减少减材加工时振动带来的影响,并设置预热缓冷功能机构和弹性密封机构,分别实现ashm工艺过程中热历史的调整和对电机正常运行的保护。

2、为了实现上述的目的,本发明采取的技术方案为:

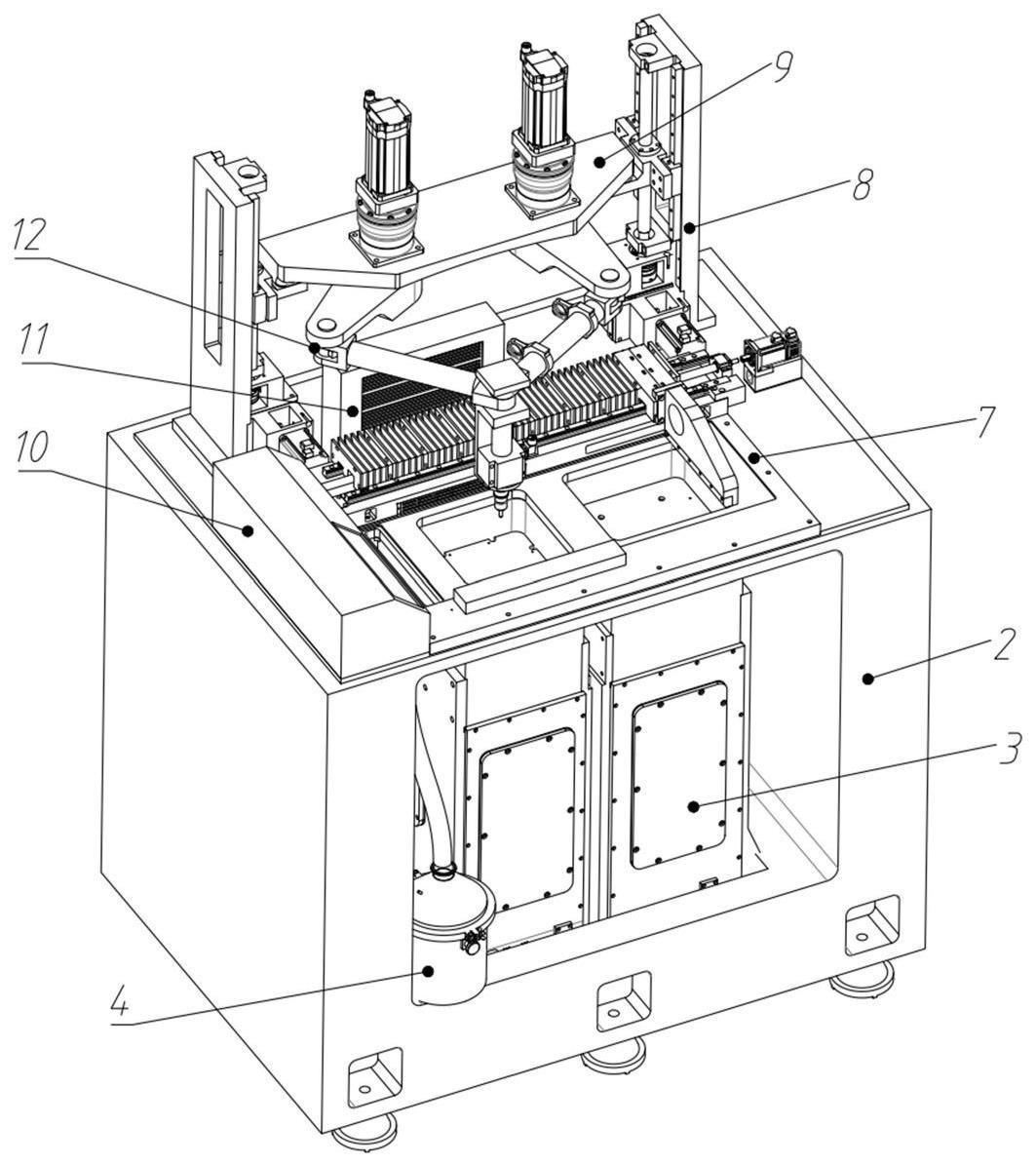

3、一种激光粉末床增减材复合制造装备,包括机床床身2及其上方连接的密封罩体1,机床床身2内连接有增材下送粉机构3、粉末回收机构4,密封罩体1内部连接有铺粉机构7、丝杠电机模组8及其上的并联机械臂9、刀库10及液压锁紧机构12,密封罩体1上方连接有激光光源6,由增材下送粉机构3、粉末回收机构4、激光光源6和铺粉机构7组成的增材部分实现l-pbf工艺,由丝杠电机模组8、并联机械臂9、刀库10和液压锁紧机构12组成的减材部分实现减材加工;机床床身2和密封罩体1连接控制柜5。

4、所述的密封罩体1由多块铝合金板拼接而成,在板与板连接位置实现气体密封;密封罩体1上方布置气体压力传感器101和氧含量传感器102,确保加工过程中一直维持设定的气体保护氛围;密封罩体1前方设置气密门103,并配套有手套口;密封罩体1两侧设置第一可拆卸板104。

5、所述的增材下送粉机构3包括成形缸和送粉缸内板体在竖直方向的传动结构;成形缸内板体在竖直方向的传动结构包括成形缸电机310,成形缸电机310和成型缸丝杠307连接,成型缸丝杠307上的第一连接导块308和成形缸顶柱304连接,成形缸顶柱304和成形缸303内的成形基板301连接,成形缸顶柱304推动成形基板301在竖直方向的运动;

6、送粉缸内板体在竖直方向的传动结构包括送粉缸电机311,送粉缸电机311和送粉缸丝杠313连接,送粉缸丝杠313上的第二连接导块316和送粉缸顶柱317连接,送粉缸顶柱317和送粉缸318内的送粉板302连接,送粉缸顶柱317推动送粉板302在竖直方向的运动。

7、除了丝杠和连接导块基本运动所需的滑块和导轨,在成形缸顶柱304左右两侧布置有成形缸约束滑块305和成型缸约束导轨306;送粉缸顶柱317左右两侧布置送粉缸约束滑块314和送粉缸约束导轨315。

8、所述的增材下送粉机构3两侧设置维修窗口319,在增材下送粉机构3的正面安装成形区域密封板320和送粉区域密封板324,成形区域密封板320和送粉区域密封板324上设置第二可拆卸板321;密封区域内电机的线路、油路通过过板模块322和航插口323接出。

9、成形缸303内成形基板301下设置了预热缓冷机构,预热缓冷机构包括加热板325,加热板325连接在成形基板301下方,加热板325连接热电偶实时监测其温度,加热板325下方连接有隔热板326,隔热板326下方连接水冷板上半部分327和水冷板下半部分328,水冷板上半部分327和水冷板下半部分328拼接形成水冷内流道,水冷板下半部分328下方连接成形区支撑板329,成形区支撑板329固定在成形缸顶柱304上。

10、在水冷板上半部分327和成形区支撑板329上均设置了弹性密封结构,弹性密封结构采用毛毡圈334,使用一系列弹簧330在四周通过角顶紧块333、平行四边形边顶紧块331和梯形边顶紧块332将毛毡圈334朝成形缸303的内壁顶紧,并且角顶紧块、边顶紧块之间的斜边还能互相形成限位。

11、送粉缸318内送粉板302与送粉区支撑板335连接,送粉区支撑板335固定在送粉缸顶柱317上,在送粉区支撑板335上同样通过毛毡圈334、角顶紧块333、平行四边形边顶紧块331和梯形边顶紧块332实现柔性的粉末密封功能。

12、所述的铺粉机构7为悬臂式铺粉结构,包括铺粉刮刀701,铺粉刮刀701连接在铺粉丝杠704上,铺粉丝杠704固定在导轨平台702上,铺粉丝杠704和步进电机703连接;铺粉刮刀701和铺粉丝杠704之间相关的传动机构上设置保护布帘705;在成形基板301的一侧、导轨平台702的下方设置吹气口706,在吹气口706的对侧设置排气口708,吹气口706吹出能有效覆盖成形基板301表面的水平气流,并由机床床身2上的气墙11吹出具有下压效果的气流,两者共同作用,将l-pbf过程中产生的烟尘稳定吹入排气口708。

13、所述的丝杠电机模组8包括模组固定架801,模组固定架801上连接有并联机械臂抬升电机802,并联机械臂抬升电机802和抬升丝杠804连接,抬升丝杠804上的抬升块805上连接有并联机械臂9,抬升块805通过抬升滑块806和抬升导轨807连接。

14、所述的并联机械臂9包括连接在运动平台903上的两组大扭矩电机901,在机床床身2上方的两个丝杠电机模组8实现运动平台903在竖直方方向的稳定运动;大扭矩电机901下方连接有摆臂904,摆臂904通过连杆905和电主轴平台907铰接,通过运动平台903、两个摆臂904和两个连杆905形成的机构最终实现电主轴平台907在二维平面上的大范围移动,电主轴平台907上连接有电主轴908,电主轴908进行微进给量的铣削工艺。

15、利用所述装备的工艺,包括以下步骤:

16、l-pbf工艺采用下送粉的方式,即每次铺粉过程中送粉板302会按照指定高度抬升,成形基板301会下降一个粉层高度,铺粉机构7将粉末均匀铺设到成形基板301上,而后激光振镜6在粉末上按照指定路径扫描;

17、每增材到设定层高,激光振镜6停止工作,铺粉机构7归位,丝杠电机模组8和并联机械臂9相互协作实现电主轴平台907在空间内的三维运动,对已增材部分的减材加工为微进给量的铣削工艺,在设置好指定的竖直加工深度后,并联机械臂9在刀库10内根据加工需要选择合适的刀具进行加工,并依靠液压锁紧机构12确保刚度;成形基板301作为减材加工的平台,其下方成形缸顶柱304加入了过约束结构,提高了其在水平面内的刚度;

18、待完成减材加工后,并联机械臂9归位,摆臂904和连杆905结构中间留出激光振镜6扫描的空间,增材下送粉机构3和铺粉机构7继续开始工作,如此往复循环,最终完成零件的制造。

19、与现有的技术相比,本发明的有益效果为:

20、1、本发明通过使用并联机械臂实现减材刀具在水平面上的高精度、高效率、低惯性运动,可以提升刀具加工路径的运动准确性,可以减少ashm工艺中减材加工的时间,减少因为l-pbf过程热历史的明显变化而导致的微观缺陷,提高整体的加工效率,确保零件最终的加工质量和综合性能。

21、2、本发明针对并联机械臂可能在铣削过程中可能存在刚度不足的问题,首先确保ashm工艺中,对已增材成形的部分,减材刀具无需进行开坯和粗加工,只需要进行微小进给量的铣削工艺(精加工),具有低切削力的特点;其次在并联机器人的摆臂处转轴设置提供大扭矩的电机和联轴器,提升扭力;最后在摆臂和连杆之间的转轴处设置液压锁紧机构,能够在指定减材路径时随时限制对应轴自由度,最终确保减材加工过程机械臂的刚度。

22、3、本发明成形基板的运动机构进行了提高刚度的设计,传统的l-pbf设备在设计对应功能结构时仅需考虑成形基板的运动方式,但加入减材工艺时,刀具切削产生的水平方向的振动可能影响零件表面的加工质量,通过对成形基板下方的顶缸加入过约束的结构,充分提升上方的基板平台在在减材加工过程中的刚度,确保零件最终的加工质量。

23、4、本发明为了避免成形基板和送粉基板在运动过程中或者在减材加工产生振动时,会让缸内粉末泄露进而影响下方运动机构正常工作,设置了能够自我限位的弹性密封结构(成形缸内两层、送粉缸内一层),通过弹簧和顶紧块的设计,能够让密封毛毡圈时刻紧贴着粉缸内壁面,而各个顶紧块之间的斜边能够相互限制对方的移动方向,能使被顶的毛毡圈一直受到较为均匀的顶紧力。

24、5、本发明为成形基板区域设置了预热缓冷功能,能够在一定程度上加热基板区域,减缓前一阶段l-pbf工艺结束,减材加工时零件残存热量的耗散速度,提高下一个阶段l-pbf工艺开始前的初始温度,有助于ashm工艺整体热历史的调节,并设置了隔热和水冷机构,保护成形基板的运动机构不受损害。

- 还没有人留言评论。精彩留言会获得点赞!