一种电磁线圈动力装置用高铝弥散铜片材轧制工艺的制作方法

本发明涉及高铝弥散铜制备,具体为一种电磁线圈动力装置用高铝弥散铜片材轧制工艺。

背景技术:

1、高铝弥散铜即弥散强化铜合金,又称氧化铝铜(cu-al2o3)是一种优异的高强、高导材来料。由于纳米级al2o3对基体铜的弥散强化作用,该合金具有高强度、高硬度自、高导电率及高软化温度等特性。高铝弥散铜片材是电磁线圈动力装置制备的关键材料,因此高铝弥散铜片材的性能至关重要。

2、专利号cn114045411a公开了一种采用外氧化方式制备氧化铝弥散铜的方法,该专利中采用的制备方法是:步骤一、对铝铜合金粉进行充分外氧化处理,得到外氧化铝铜合金粉;步骤二、将步骤一中得到的外氧化铝铜合金粉与铜粉进行混合,得到特定氧化合金粉末;步骤三、将步骤二中得到的特定氧化合金粉末进行脱氧热压烧结,得到弥散铝铜坯料;步骤四、将步骤三中得到的弥散铝铜坯料进行致密化处理,得到氧化铝弥散铜。上述氧化铝弥散铜制备工艺,需要先进行外氧化处理,然后再进行脱氧处理,增加了制备工序,降低了工作效率;另外,上述工艺中热压烧制成的弥散铝铜坯料致密性较低,需要单独进行致密性处理。

3、针对上述问题,本发明提供一种电磁线圈动力装置用高铝弥散铜片材轧制工艺,用以解决上述问题。

技术实现思路

1、本发明要解决的技术问题是克服现有的缺陷,提供一种电磁线圈动力装置用高铝弥散铜片材轧制工艺,只需进行一次氧化处理,无需进行脱氧操作,可以减少了工序,从而提高工作效率,并且可以在烧结的同时对氧化合金粉末进行旋压锻造,能够制得致密的高铝弥散铜胚料,无需单独进行致密性处理,与传统工艺相比,该工艺制备时间短,工作效率更高,可以有效解决背景技术中的问题。

2、为实现上述目的,本发明提供如下技术方案:一种电磁线圈动力装置用高铝弥散铜片材轧制工艺,包括以下步骤:

3、s1、对铝铜合金粉末进行外氧化处理,得到外氧化铝铜合金粉;

4、s2、将s1中得到的外氧化铝铜合金粉与铜粉进行混合得到氧化合金粉末;

5、s3、将s2中得到的氧化合金粉末进行烧结和旋压锻造,得到致密的高铝弥散铜胚料;

6、s4、通过轧机对s3中得到的致密的高铝弥散铜胚料进行进一步精密化和轧制处理,从而得到一定厚度的高铝弥散铜片材;

7、s5、通过矫平机对s4中制得的高铝弥散铜片材进行校平,然后对校平后的片材进行机加工。

8、作为本发明的一种优选技术方案,所述铝铜合金粉为铝包覆在铜颗粒表面形成的粉末。

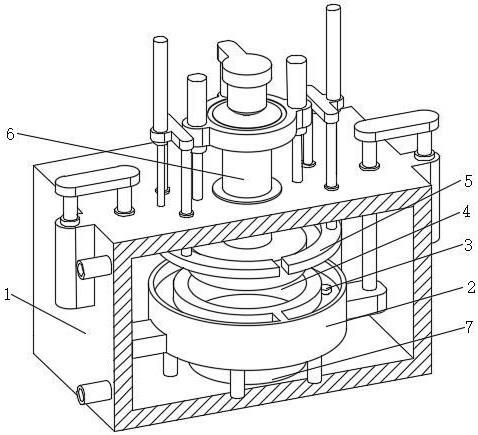

9、作为本发明的一种优选技术方案,s1氧化处理时在热压炉中进行,所述热压炉内部设有能够上下移动的模具、与模具对应且能够上下移动和旋转的上压头、安装在模具下侧的下压头、以及设置在热压炉侧面的进气管和出气管,所述模具上开设有存放铝铜合金粉末的腔室和放置铝粉的弧形槽,且热压炉内设有能够对弧形槽密封的密封板,且氧化处理具体过程为:将铝铜合金粉末放置在腔室中,并在弧形槽内部添加铝粉,通过密封板对弧形槽进行密封;在大气或氧气氛围下,热压炉加热至450-600℃后保温2-3小时;然后打开密封板再保温1小时,然后通入惰性保护气体,排出热压炉内部残余气体。

10、作为本发明的一种优选技术方案,s2中,当热压炉冷却到室温后,在腔室内部添加铜粉,并将外氧化铝铜合金粉与铜粉进行混合得到氧化合金粉末,且氧化合金粉末中铝的质量分数比为15%-20%。

11、作为本发明的一种优选技术方案,s3中,烧结和旋压锻造方式具体为:热压炉将炉内温度加热到600-800℃后保温1-2小时,然后上压头下压并旋转对氧化合金粉末进行加压至60mpa-80mpa,然后在300-500℃环境下保温2-3小时,从而得到致密的高铝弥散铜胚料。

12、与现有技术相比,本发明的有益效果是:

13、本发明示例的电磁线圈动力装置用高铝弥散铜片材轧制工艺,只需进行一次氧化处理,无需进行脱氧操作,可以减少了工序,从而提高工作效率,并且可以在烧结的同时对氧化合金粉末进行旋压锻造,能够制得致密的高铝弥散铜胚料,无需单独进行致密性处理,与传统工艺相比,该工艺制备时间短,工作效率更高。

技术特征:

1.一种电磁线圈动力装置用高铝弥散铜片材轧制工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的电磁线圈动力装置用高铝弥散铜片材轧制工艺,其特征在于:所述铝铜合金粉为铝包覆在铜颗粒表面形成的粉末。

3.根据权利要求2所述的电磁线圈动力装置用高铝弥散铜片材轧制工艺,其特征在于:s1氧化处理时在热压炉中进行,所述热压炉内部设有能够上下移动的模具、与模具对应且能够上下移动和旋转的上压头、安装在模具下侧的下压头、以及设置在热压炉侧面的进气管和出气管,所述模具上开设有存放铝铜合金粉末的腔室和放置铝粉的弧形槽,且热压炉内设有能够对弧形槽密封的密封板,且氧化处理具体过程为:将铝铜合金粉末放置在腔室中,并在弧形槽内部添加铝粉,通过密封板对弧形槽进行密封;在大气或氧气氛围下,热压炉加热至450-600℃后保温2-3小时;然后打开密封板再保温1小时,然后通入惰性保护气体,排出热压炉内部残余气体。

4.根据权利要求3所述的电磁线圈动力装置用高铝弥散铜片材轧制工艺,其特征在于:s2中,当热压炉冷却到室温后,在腔室内部添加铜粉,并将外氧化铝铜合金粉与铜粉进行混合得到氧化合金粉末,且氧化合金粉末中铝的质量分数比为15%-20%。

5.根据权利要求4所述的电磁线圈动力装置用高铝弥散铜片材轧制工艺,其特征在于:s3中,烧结和旋压锻造方式具体为:热压炉将炉内温度加热到600-800℃后保温1-2小时,然后上压头下压并旋转对氧化合金粉末进行加压至60mpa-80mpa,然后在300-500℃环境下保温2-3小时,从而得到致密的高铝弥散铜胚料。

技术总结

本发明公开了一种电磁线圈动力装置用高铝弥散铜片材轧制工艺,包括以下步骤:S1、对铝铜合金粉末进行外氧化处理,得到外氧化铝铜合金粉;S2、将外氧化铝铜合金粉与铜粉进行混合得到氧化合金粉末;S3、将氧化合金粉末进行烧结和旋压锻造,得到致密的高铝弥散铜胚料;S4、通过轧机对致密的高铝弥散铜胚料进行进一步精密化和轧制处理。该制备工艺,只需进行一次氧化处理,无需进行脱氧操作,可以减少了工序,从而提高工作效率,并且可以在烧结的同时对氧化合金粉末进行旋压锻造,能够制得致密的高铝弥散铜胚料,无需单独进行致密性处理,与传统工艺相比,该工艺制备时间短,工作效率更高。

技术研发人员:李德华,王淑辉,黄飞虎,吕晗

受保护的技术使用者:洛阳汇晶新材料科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!