一种含锌冶金尘泥资源化利用处理方法

本发明涉及资源回收领域,具体地涉及一种含锌冶金尘泥资源化利用处理方法。

背景技术:

1、含锌冶金尘泥是钢铁冶炼过程中的固体废弃物,存在很高的环境污染风险,但同时又含有铁、锌等有价成分,具有较高的资源化回收利用价值。含锌冶金尘泥资源化利用的关键是将尘泥中的锌与铁分离,然后将铁回用于钢铁冶炼流程、锌用于含锌产品的生产制备。

2、目前工业上应用的含锌冶金尘泥资源化利用方法主要采用的是高温火法工艺,包括回转窑工艺和转底炉工艺,其主要是在1200℃~1300℃的还原焙烧过程中将冶金尘泥中的锌还原为金属锌,并使金属锌成为锌蒸气,锌蒸气随烟气排出,在集尘系统中收集成为富锌产物,从而实现锌与铁的分离。然而高温火法工艺需要1200℃~1300℃的焙烧温度,导致能耗高、碳排放量大、生产成本高;此外,高温火法工艺还存在原料适应性差的问题:回转窑工艺要求入窑原料锌含量≥8%,适合处理高锌冶金尘泥;转底炉工艺一般要求入炉原料锌含量≤5%,适合处理低锌冶金尘泥。

3、专利201810314405.0也提供了一种含锌冶金尘泥综合回收处理的方法,其首先在750℃~850℃的温度下对含锌冶金尘泥进行选择性还原焙烧,使得含锌冶金尘泥中的铁酸锌分解、铁还原为四氧化三铁,然后将还原后的混合物进行破碎与研磨,再利用磁选分离冶金尘泥中的锌与铁。201810314405.0在选择性还原焙烧并将焙烧产物进行破碎与研磨后,冶金尘泥的颗粒粒度会非常细小,在后续的磁选过程中,含锌的微细颗粒容易因夹杂、粘附现象而进入磁选精矿,一方面会导致富铁的磁选精矿中锌含量偏高,不利于磁选精矿返回钢铁冶炼流程使用;另一方面,冶金尘泥中的部分锌损失于磁选精矿中,也会导致富锌的磁选尾矿锌回收率降低;此外,对选择性还原焙烧产物进行破碎与研磨处理还会提高含锌冶金尘泥的回收处理成本。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种含锌冶金尘泥资源化利用处理方法,以改善上述问题。

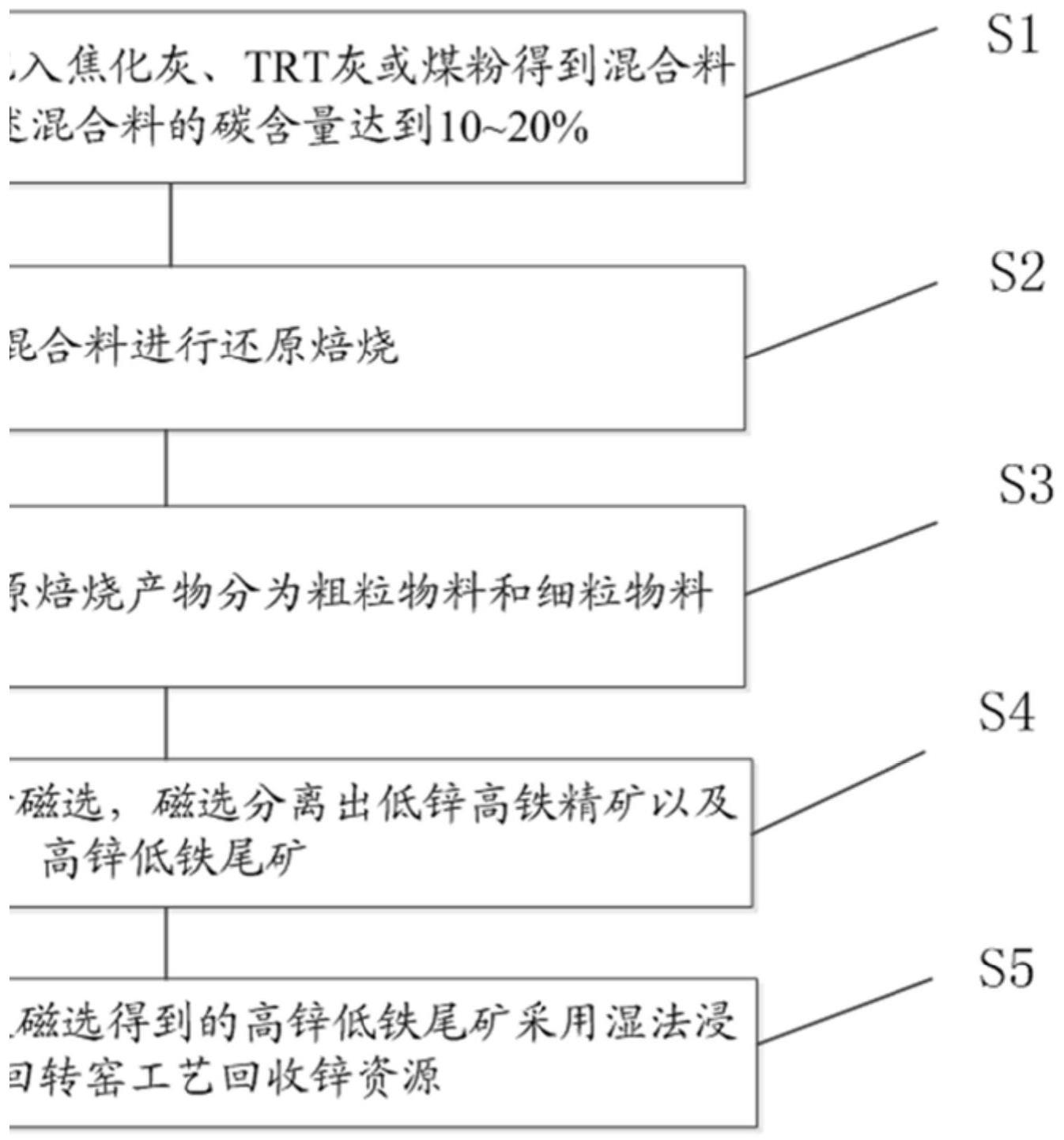

2、本发明实施例提供了一种含锌冶金尘泥资源化利用处理方法,其包括:

3、s1,在含锌冶金尘泥中配入焦化灰、trt灰或煤粉得到混合料;其中,所述混合料的碳含量达到10~20%;

4、s2,对混合料进行还原焙烧;

5、s3,利用水力分级将还原焙烧产物分为粗粒物料和细粒物料;

6、s4,对所述粗粒物料进行磁选,磁选分离出低锌高铁精矿以及高锌低铁尾矿;

7、s5,将所述细粒物料以及磁选得到的高锌低铁尾矿采用湿法浸出或回转窑工艺回收锌资源。

8、优选地,焙烧温度为900~1000℃、焙烧时间为10~40min。

9、优选地,还包括:

10、将所述低锌高铁精矿返回钢铁冶炼流程使用。

11、优选地,步骤s4中,磁选的磁场强度为100~200mt。

12、综上所述,本实施例至少具有如下优点:

13、1)本实施例所需焙烧温度低,具有节能、低碳、生产成本低的优点。现有含锌冶金尘泥资源化利用采用的回转窑工艺和转底炉工艺需要将冶金尘泥中的锌还原为金属锌,并使金属锌成为锌蒸气,锌蒸气随烟气排出,从而实现锌与铁的分离,其还原焙烧温度需要达到1200℃~1300℃;而本实施例的焙烧过程仅需将冶金尘泥中的铁酸锌分解为氧化锌,再通过分级和磁选实现锌与铁的分离,所需焙烧温度仅为900℃~1000℃,焙烧过程所需燃料消耗更少、碳排放量更低、生产成本更低。

14、2)本实施例能够处理各种锌含量的冶金尘泥以及锌主要以铁酸锌形式存在的难处理含锌冶金尘泥,具有原料适应性强的优点。目前回转窑工艺的生产成本较高,通常入窑原料锌含量≥8%时,生产出的富锌产品价值高于生产成本,具有盈利效果,适合处理高锌冶金尘泥;而转底炉工艺的脱锌效率有限,通常入炉原料锌含量≤5%时,生产出的金属化球团的锌含量才能满足钢铁冶炼要求,适合处理低锌冶金尘泥。本实施例的生产成本低,并利用还原焙烧—分级—磁选的方式实现冶金尘泥中锌与铁的分离,适合处理各种锌含量的冶金尘泥以及锌以铁酸锌形式存在的难处理含锌冶金尘泥。

15、3)本实施例能够以较低的处理成本达到更好的锌铁分离效果:含锌冶金尘泥的sem-eds分析表明锌主要存在于冶金尘泥中的细颗粒、铁主要存在于粗颗粒,由于细颗粒比表面能高,容易聚集成团和粘附于粗颗粒表面,导致含锌冶金尘泥直接磁选或者分级的锌铁分离效果均较差。本实施例在900~1000℃进行还原焙烧处理后,一方面能够将冶金尘泥中的铁酸锌分解成为氧化锌和四氧化三铁,另一方面还能将聚集成团以及粘附于粗颗粒表面的细颗粒分散开;然后利用水力分级将还原焙烧产物分为粗粒物料和细粒物料,初步实现锌与铁的分离;再利用磁选对粗粒物料进一步进行锌铁分离,从而达到较好的锌铁分离效果。相比于201810314405.0对还原焙烧产物进行破碎与研磨处理后再进行磁选,本实施例用“水力分级”代替“破碎与研磨”处理,首先能够达到锌铁初步分离的效果;其次避免了磁选物料粒度过细而导致含锌微细颗粒因夹杂、粘附现象进入磁选精矿的问题;再次“水力分级”的处理成本低于“破碎与研磨”。

技术特征:

1.一种含锌冶金尘泥资源化利用处理方法,其特征在于,包括:

2.根据权利要求1所述的含锌冶金尘泥资源化利用处理方法,其特征在于,焙烧温度为900~1000℃、焙烧时间为10~40min。

3.根据权利要求1所述的含锌冶金尘泥资源化利用处理方法,其特征在于,还包括:

4.根据权利要求1所述的含锌冶金尘泥资源化利用处理方法,其特征在于,

技术总结

本发明公开了一种含锌冶金尘泥资源化利用处理方法,其包括:S1,在含锌冶金尘泥中配入焦化灰、TRT灰或煤粉得到混合料;其中,所述混合料的碳含量达到10~20%;S2,对混合料进行还原焙烧;S3,利用水力分级将还原焙烧产物分为粗粒物料和细粒物料;S4,对所述粗粒物料进行磁选,磁选分离出低锌高铁精矿以及高锌低铁尾矿;S5,将所述细粒物料以及磁选得到的高锌低铁尾矿采用湿法浸出或回转窑工艺回收锌资源。本发明具有焙烧过程所需燃料消耗更少、碳排放量更低、生产成本更低、原料适用范围更广等优点。

技术研发人员:李奇勇,李强,廖靖华,施艳鸿,陈舒颖,朱靓,周靖洋,张婧欢

受保护的技术使用者:三明学院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!