一种用于铸件表面毛刺的打磨设备的制作方法

本发明涉及打磨设备,特别涉及一种用于铸件表面毛刺的打磨设备。

背景技术:

1、铸件是用各种铸造方法获得的金属成型物件,即把冶炼好的液态金属,用浇注、压射、吸入或其它浇铸方法注入预先准备好的铸型中,冷却后经打磨等后续加工手段后,所得到的具有一定形状、尺寸和性能的物件。

2、铸件切割后,其端部会出现大量的毛刺,为不影响铸件的使用,需要对铸件端部表面的毛刺进行打磨处理。现有技术中大多通过人工手动对铸件端部表面的毛刺进行打磨,尤其是管状结构的铸件,需要操作人员不断的移动打磨工具进行打磨,增加操作人员的工作强度,打磨效率有待提升。

3、因此,提出一种用于铸件表面毛刺的打磨设备来解决上述问题很有必要。

技术实现思路

1、本发明的目的在于提供一种用于铸件表面毛刺的打磨设备,以解决上述背景技术中提出的现有技术中大多通过人工手动对铸件端部表面的毛刺进行打磨,尤其是管状结构的铸件,需要操作人员不断的移动打磨工具进行打磨,增加操作人员的工作强度,打磨效率有待提升问题。

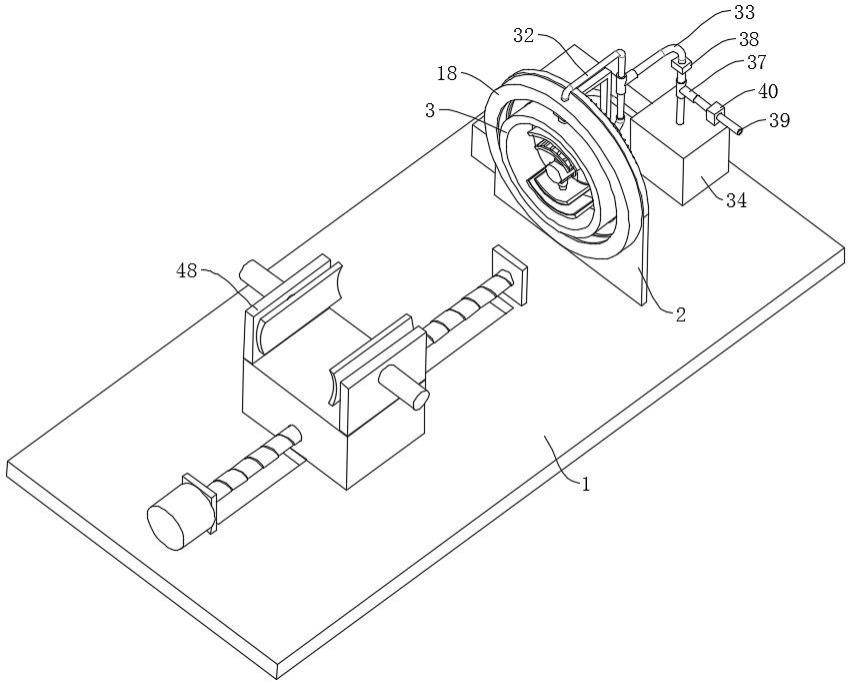

2、为实现上述目的,本发明提供如下技术方案:一种用于铸件表面毛刺的打磨设备,包括底板,所述底板上表面的一端设置有定位装置,所述底板上表面的另一端固定连接有支座,所述支座的内部转动连接有第一圆套,所述第一圆套远离定位装置的一端固定连接有圆板,所述圆板的内部固定连接有圆筒,所述圆筒内部的两侧均固定连接有隔板,所述隔板沿着圆筒的轴向长度分布,两个隔板将圆筒的内部分隔成第一风腔和两个第三风腔,两个第三风腔分别分布在第一风腔的两侧,所述第一圆套内部的两侧均设置有第一弧板与第二弧板,所述第一弧板与第二弧板朝向第一圆套的一面均为凹陷面,所述第一弧板位于第二弧板与圆筒之间,其中一组第一弧板与第二弧板相互靠近的一面均固定连接有第一打磨条,两个第一打磨条之间设置有第二打磨条,所述第二打磨条固定连接在圆板侧壁上,另外一组第一弧板与第二弧板相互靠近的一面均转动设置有多个滚柱,所述第一弧板与圆筒之间设置有第一控制组件,所述第二弧板与第一圆套之间设置有第二控制组件,所述第一圆套的外部设置有第一连通组件和第二连通组件,所述底板上设置有风动组件,所述底板上还设置有带动第一圆套转动的驱动组件。

3、优选的,所述圆板朝向定位装置的一面开设有t型滑槽,所述t型滑槽设置为两个,两个t型滑槽关于圆板的轴心对称分布,所述t型滑槽的内部滑动连接有第一t型滑块和第二t型滑块,所述第一弧板固定连接在第一t型滑块上,所述第二弧板固定连接在第二t型滑块上。

4、优选的,所述第一控制组件包括第一圆管、第一电磁阀和第一滑杆,所述第一圆管固定连接在圆筒上,所述第一圆管与第一风腔连通,所述第一滑杆滑动连接在第一圆管远离圆筒的一端上,所述第一弧板固定连接在第一滑杆远离第一圆管的一端上,所述第一电磁阀固定安装在第一圆管上。

5、优选的,所述第二控制组件包括第二圆管、第二电磁阀和第二滑杆,所述第二圆管穿设在第一圆套上,所述第二圆管与第一圆套固定连接,所述第二滑杆滑动连接在第二圆管靠近第一圆套内部的一端上,所述第二弧板固定连接在第二滑杆远离第二圆管的一端上,所述第二电磁阀固定安装在第二圆管上。

6、优选的,所述第一连通组件包括固定套、转环和第二风腔,所述固定套围绕在第一圆套的外侧,所述固定套固定连接在支座朝向定位装置的一面上,所述转环转动连接在固定套的内部,所述转环与固定套之间形成第二风腔,所述第二圆管远离第二滑杆的一端穿设在转环上,所述第二圆管与转环固定连接,所述第二圆管与第二风腔连通。

7、优选的,所述第二连通组件包括旋转接头、第一风管、第一三通接头、第二风管、第三风管和第三电磁阀,所述旋转接头设置在圆筒远离定位装置的一端上,所述旋转接头与第一风腔连通,所述第一风管连通在旋转接头远离圆筒的一端上,所述第一三通接头连通在第一风管远离旋转接头的一端上,所述第二风管的一端与第二风腔连通,所述第二风管的另一端与第一三通接头连通,所述第三风管连通在第一三通接头的另外一个接口上,所述第三电磁阀固定安装在第三风管上。

8、优选的,所述风动组件包括风机、第四风管、第二三通接头、第五风管和第四电磁阀,所述风机固定连接在底板上,所述第二三通接头连通在第三风管远离第一三通接头的一端上,所述第四风管的一端与风机连通,所述第四风管的另一端与第二三通接头连通,所述第五风管连通在第二三通接头的另外一个接口上,所述第五风管远离第二三通接头的一端与外部环境连通,所述第四电磁阀固定安装在第五风管上。

9、优选的,所述圆板内部的两侧均开设有内腔,所述内腔与第一弧板交错分布,两个内腔分别与两个第三风腔一一连通,所述圆板朝向定位装置一面的两侧均开设有多个圆孔,所述圆孔与对应的内腔连通,所述圆筒远离定位装置的一端转动连接有第二圆套,所述圆筒的两侧均开设有方口,所述方口与第三风腔对应分布,所述第三风腔通过同侧的方口与第二圆套连通,所述第二圆套的外圈上固定连接有支架,所述支架呈l型结构,所述支架固定连接在支座上。

10、优选的,所述底板的上表面固定连接有过滤箱,所述第二圆套上连通有第七风管,所述第七风管远离第二圆套的一端与过滤箱连通,所述过滤箱上连通有第六风管,所述第六风管远离过滤箱的一端与风机连通。

11、优选的,所述驱动组件包括第一齿轮、第二齿轮和电机,所述第一齿轮固定连接在第一圆套的外部,所述第一齿轮位于支座背向定位装置的一侧,所述电机固定连接在底板上,所述第二齿轮固定连接在电机的驱动轴上,所述第一齿轮和第二齿轮啮合连接。

12、本发明的技术效果和优点:

13、1、第一弧板上的第一打磨条贴合在铸件端口内壁表面,第二弧板上的第一打磨条贴合在铸件端口外壁表面,而第二打磨条贴合在铸件端口侧壁表面,第一圆套转动带动第一弧板和第二弧板转动,完成对铸件端口内壁表面、外壁表面和侧壁表面毛刺的同步打磨,提高打磨的效率;

14、2、第一弧板和第二弧板通过第一打磨条贴合在铸件端口内外壁表面上打磨,且其在打磨过程中不会发生晃动,提高铸件表面毛刺打磨的均匀性;

15、3、第一弧板上的滚柱贴合在铸件端口内壁表面,第二弧板上的滚柱贴合在铸件端口外壁表面,第一圆套转动带动第一弧板和第二弧板转动,而多个滚柱分别贴合在铸件端口内外壁表面上滚动,实现铸件端口的矫正,提高打磨的效果;

16、4、预备有多种弧度的第一弧板和第二弧板,根据管状结构铸件的壁体弧度进行更换调整,提高打磨设备的适用性;

17、5、第一弧板和第二弧板相向移动贴合在铸件的内外壁上,可满足不同壁体厚度的铸件,进一步提高打磨设备的适用性;

18、6、风机通过第六风管、过滤箱、第七风管、第二圆套、第三风腔、内腔和圆孔对打磨产生的金属碎屑进行及时抽吸,避免对打磨造成影响。

技术特征:

1.一种用于铸件表面毛刺的打磨设备,包括底板(1),其特征在于:所述底板(1)上表面的一端设置有定位装置(48),所述底板(1)上表面的另一端固定连接有支座(2),所述支座(2)的内部转动连接有第一圆套(3),所述第一圆套(3)远离定位装置(48)的一端固定连接有圆板(4),所述圆板(4)的内部固定连接有圆筒(12),所述圆筒(12)内部的两侧均固定连接有隔板(13),所述隔板(13)沿着圆筒(12)的轴向长度分布,两个隔板(13)将圆筒(12)的内部分隔成第一风腔(14)和两个第三风腔(47),两个第三风腔(47)分别分布在第一风腔(14)的两侧,所述第一圆套(3)内部的两侧均设置有第一弧板(7)与第二弧板(10),所述第一弧板(7)与第二弧板(10)朝向第一圆套(3)的一面均为凹陷面,所述第一弧板(7)位于第二弧板(10)与圆筒(12)之间,其中一组第一弧板(7)与第二弧板(10)相互靠近的一面均固定连接有第一打磨条(8),两个第一打磨条(8)之间设置有第二打磨条(11),所述第二打磨条(11)固定连接在圆板(4)侧壁上,另外一组第一弧板(7)与第二弧板(10)相互靠近的一面均转动设置有多个滚柱(36),所述第一弧板(7)与圆筒(12)之间设置有第一控制组件,所述第二弧板(10)与第一圆套(3)之间设置有第二控制组件,所述第一圆套(3)的外部设置有第一连通组件和第二连通组件,所述底板(1)上设置有风动组件,所述底板(1)上还设置有带动第一圆套(3)转动的驱动组件。

2.根据权利要求1所述的一种用于铸件表面毛刺的打磨设备,其特征在于:所述圆板(4)朝向定位装置(48)的一面开设有t型滑槽(5),所述t型滑槽(5)设置为两个,两个t型滑槽(5)关于圆板(4)的轴心对称分布,所述t型滑槽(5)的内部滑动连接有第一t型滑块(6)和第二t型滑块(9),所述第一弧板(7)固定连接在第一t型滑块(6)上,所述第二弧板(10)固定连接在第二t型滑块(9)上。

3.根据权利要求1所述的一种用于铸件表面毛刺的打磨设备,其特征在于:所述第一控制组件包括第一圆管(15)、第一电磁阀(16)和第一滑杆(17),所述第一圆管(15)固定连接在圆筒(12)上,所述第一圆管(15)与第一风腔(14)连通,所述第一滑杆(17)滑动连接在第一圆管(15)远离圆筒(12)的一端上,所述第一弧板(7)固定连接在第一滑杆(17)远离第一圆管(15)的一端上,所述第一电磁阀(16)固定安装在第一圆管(15)上。

4.根据权利要求3所述的一种用于铸件表面毛刺的打磨设备,其特征在于:所述第二控制组件包括第二圆管(20)、第二电磁阀(21)和第二滑杆(22),所述第二圆管(20)穿设在第一圆套(3)上,所述第二圆管(20)与第一圆套(3)固定连接,所述第二滑杆(22)滑动连接在第二圆管(20)靠近第一圆套(3)内部的一端上,所述第二弧板(10)固定连接在第二滑杆(22)远离第二圆管(20)的一端上,所述第二电磁阀(21)固定安装在第二圆管(20)上。

5.根据权利要求4所述的一种用于铸件表面毛刺的打磨设备,其特征在于:所述第一连通组件包括固定套(18)、转环(19)和第二风腔(23),所述固定套(18)围绕在第一圆套(3)的外侧,所述固定套(18)固定连接在支座(2)朝向定位装置(48)的一面上,所述转环(19)转动连接在固定套(18)的内部,所述转环(19)与固定套(18)之间形成第二风腔(23),所述第二圆管(20)远离第二滑杆(22)的一端穿设在转环(19)上,所述第二圆管(20)与转环(19)固定连接,所述第二圆管(20)与第二风腔(23)连通。

6.根据权利要求5所述的一种用于铸件表面毛刺的打磨设备,其特征在于:所述第二连通组件包括旋转接头(28)、第一风管(30)、第一三通接头(31)、第二风管(32)、第三风管(33)和第三电磁阀(38),所述旋转接头(28)设置在圆筒(12)远离定位装置(48)的一端上,所述旋转接头(28)与第一风腔(14)连通,所述第一风管(30)连通在旋转接头(28)远离圆筒(12)的一端上,所述第一三通接头(31)连通在第一风管(30)远离旋转接头(28)的一端上,所述第二风管(32)的一端与第二风腔(23)连通,所述第二风管(32)的另一端与第一三通接头(31)连通,所述第三风管(33)连通在第一三通接头(31)的另外一个接口上,所述第三电磁阀(38)固定安装在第三风管(33)上。

7.根据权利要求6所述的一种用于铸件表面毛刺的打磨设备,其特征在于:所述风动组件包括风机(34)、第四风管(35)、第二三通接头(37)、第五风管(39)和第四电磁阀(40),所述风机(34)固定连接在底板(1)上,所述第二三通接头(37)连通在第三风管(33)远离第一三通接头(31)的一端上,所述第四风管(35)的一端与风机(34)连通,所述第四风管(35)的另一端与第二三通接头(37)连通,所述第五风管(39)连通在第二三通接头(37)的另外一个接口上,所述第五风管(39)远离第二三通接头(37)的一端与外部环境连通,所述第四电磁阀(40)固定安装在第五风管(39)上。

8.根据权利要求7所述的一种用于铸件表面毛刺的打磨设备,其特征在于:所述圆板(4)内部的两侧均开设有内腔(24),所述内腔(24)与第一弧板(7)交错分布,两个内腔(24)分别与两个第三风腔(47)一一连通,所述圆板(4)朝向定位装置(48)一面的两侧均开设有多个圆孔(25),所述圆孔(25)与对应的内腔(24)连通,所述圆筒(12)远离定位装置(48)的一端转动连接有第二圆套(26),所述圆筒(12)的两侧均开设有方口(27),所述方口(27)与第三风腔(47)对应分布,所述第三风腔(47)通过同侧的方口(27)与第二圆套(26)连通,所述第二圆套(26)的外圈上固定连接有支架(29),所述支架(29)呈l型结构,所述支架(29)固定连接在支座(2)上。

9.根据权利要求8所述的一种用于铸件表面毛刺的打磨设备,其特征在于:所述底板(1)的上表面固定连接有过滤箱(42),所述第二圆套(26)上连通有第七风管(43),所述第七风管(43)远离第二圆套(26)的一端与过滤箱(42)连通,所述过滤箱(42)上连通有第六风管(41),所述第六风管(41)远离过滤箱(42)的一端与风机(34)连通。

10.根据权利要求1所述的一种用于铸件表面毛刺的打磨设备,其特征在于:所述驱动组件包括第一齿轮(44)、第二齿轮(45)和电机(46),所述第一齿轮(44)固定连接在第一圆套(3)的外部,所述第一齿轮(44)位于支座(2)背向定位装置(48)的一侧,所述电机(46)固定连接在底板(1)上,所述第二齿轮(45)固定连接在电机(46)的驱动轴上,所述第一齿轮(44)和第二齿轮(45)啮合连接。

技术总结

本发明公开了一种用于铸件表面毛刺的打磨设备,涉及到打磨设备技术领域,包括底板,所述底板上表面的一端设置有定位装置,所述底板上表面的另一端固定连接有支座,所述支座的内部转动连接有第一圆套,所述第一圆套远离定位装置的一端固定连接有圆板,所述圆板的内部固定连接有圆筒,所述圆筒内部的两侧均固定连接有隔板。该用于铸件表面毛刺的打磨设备,第一弧板上的第一打磨条贴合在铸件端口内壁表面,第二弧板上的第一打磨条贴合在铸件端口外壁表面,而第二打磨条贴合在铸件端口侧壁表面,第一圆套转动带动第一弧板和第二弧板转动,完成对铸件端口内壁表面、外壁表面和侧壁表面毛刺的同步打磨,提高打磨的效率。

技术研发人员:李思玲,林纪东,吴政杰,汪浩,缪文凯,陈招谦,郑逊敏

受保护的技术使用者:福建省裕翔铸业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!