一种耐腐蚀螺栓及其制备方法与流程

本发明涉及螺栓,具体为一种耐腐蚀螺栓及其制备方法。

背景技术:

1、随着工业化进程的不断推进,螺栓作为一种重要的连接元件,在各个领域得到了广泛应用。然而,由于螺栓常处于恶劣的工作环境中,如高温、湿润或者酸碱性环境,容易受到腐蚀的影响,导致其使用寿命缩短,甚至出现连接失效的情况。腐蚀会导致螺栓的力学性能下降,甚至造成螺栓的断裂,给设备和结构的安全性带来隐患。

2、目前,传统的螺栓防腐蚀方法主要是通过表面涂覆防腐涂层来提高其抗腐蚀性能。然而,这些方法存在一定的局限性。螺栓经过长时间使用后,涂层容易磨损或剥落,无法长期保护螺栓,影响螺栓的使用寿命。

3、因此,我们提出一种耐腐蚀螺栓及其制备方法。

技术实现思路

1、本发明的目的在于提供一种耐腐蚀螺栓及其制备方法,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

3、一种耐腐蚀螺栓的制备方法,包括如下步骤:

4、步骤s1:将原料在1500-1580℃下进行熔炼,制得铁水,将铁水经过转炉冶炼、炉外精练,制得钢水;

5、步骤s2:将钢水连铸成钢锭,进行缓冷;再进行加热和连轧处理,制得棒材,进行二次缓冷;将缓冷后棒材进行冷镦加工,制得螺栓坯件;将螺栓坯件进行螺纹加工和热处理,制得螺栓;

6、步骤s3:对螺栓依次进行打磨、抛光、清洗、除油和脱脂处理后,置于电镀液中,进行电镀,形成电镀层;

7、步骤s4:在冰浴条件下,将缓蚀剂和苯胺、乙基苯混合均匀,制得溶液a;将1-萘酚-4-磺酸和去离子水混合均匀,加入十二烷基苯磺酸钠,搅拌均匀,制得溶液b;将溶液a滴加到溶液b中,30-40min滴完,超声震荡10-20min;滴加过硫酸铵和去离子水的混合溶液,30-60min滴完,反应22-24h,经抽滤、多次洗涤后,于50-60℃真空干燥24-48h,制得复合物;

8、步骤s5:将环氧树脂和二甲苯、正丁醇混合均匀,加入复合物和二甲苯、正丁醇的混合溶液,再加入消泡剂、固化剂,以800-1000r/min的速度搅拌30-50min,制得改性环氧树脂涂料;

9、步骤s6:将改性环氧树脂涂料涂覆在电镀层表面,形成防腐涂层,在50-60℃下固化4-6h,制得耐腐蚀螺栓。

10、在上述技术方案中,将原料经过转炉冶炼、炉外精练、连铸等工艺,制得钢锭,再进行连轧处理、冷镦加工、热处理等工艺,制得螺栓;将螺栓经过表面处理后,采用电沉积技术将二氧化硅与锌共沉积在螺栓表面,形成电镀层;接着以乙基苯作为油相溶剂,苯胺和缓蚀剂为原料,制得溶液a;以1-萘酚-4-磺酸作为掺杂酸,十二烷基苯磺酸钠作为表面活性剂,制得溶液b,将溶液a和溶液b混合均匀,并在过硫酸铵的作用下,发生聚合反应,形成包覆有缓蚀剂的聚苯胺空心微球,即复合物;将复合物作为填料,加入环氧树脂体系中,制得改性环氧树脂涂料,将该涂料涂覆在电镀层表面,形成防腐涂层,制得具有双重涂层的耐腐蚀螺栓。

11、进一步的,所述步骤s1中原料包括以下重量百分数的元素:c:0.25-0.35%、si:0.16-0.38%、mn:0.4-0.7%、cr:0.1-0.2%、ni:0.2-0.4%、mo:0.15-0.30%、ti:0.12-0.16%、ru:0.05-0.15%、rh:0.16-0.32%、ir:0.10-0.15%,余量为铁及不可避免的杂质。

12、进一步的,所述步骤s1中转炉冶炼全程底吹氩搅拌,控制转炉终点p≤0.02%,控制出钢温度为1600-1700℃。

13、进一步的,所述步骤s1中炉外精炼包括脱氧、脱气、软吹工序:加入2-4%铁水质量的硅钡丝进行脱氧,脱气为真空脱气处理,在真空度20~65pa下处理10~20min,真空处理后软吹氩20~30min。

14、进一步的,所述步骤s2中连铸工艺条件为:过热度为15-30℃,使用结晶器电磁搅拌,电磁搅拌电流200-300a,电磁搅拌频率5-10hz。

15、进一步的,所述步骤s2中缓冷工艺条件为:入坑温度655-680℃,缓冷时间78-84h,出坑温度160-185℃。

16、进一步的,所述步骤s2中加热和连轧处理工艺条件为:加热温度1100-1250℃,开轧温度920-990℃,终轧温度950-1050℃。

17、进一步的,所述步骤s2中棒材的尺寸为ф8-20mm。

18、进一步的,所述步骤s2中二次缓冷工艺条件为:入坑温度420-560℃,缓冷时间48-58h。

19、进一步的,所述步骤s2中螺纹加工采用搓丝机进行搓丝。

20、进一步的,所述步骤s2中热处理工艺条件为:淬火温度850-870℃,保温时间1-2h,进行水冷,冷却速度10-15℃/s;回火温度450-500℃,保温时间1-3h,进行空冷,冷却速度20-30℃/min。

21、进一步的,所述步骤s3中除油工艺条件为:除油剂为丙酮和乙醇的混合溶液,其质量比为1:(1-2),超声除油5-10min。

22、进一步的,所述步骤s3中脱脂工艺条件为:脱脂液的配方包括:18-20g/l氢氧化钠、7-9g/l碳酸钠、7-9g/l焦磷酸钠、1-2g/l烷基酚聚氧乙烯醚;脱脂温度60-70℃,脱脂时间5-10min。

23、进一步的,所述步骤s3中电镀液的配方包括:220-250g/l七水合硫酸锌、5-8g/l二氧化硅、30-40g/l硼酸、1-2g/l十二烷基苯磺酸钠。

24、进一步的,所述步骤s3中电镀工艺条件为:电镀液的ph为2-3,温度为40-50℃,在直流电下电沉积10-15min,以钛基二氧化铱涂层电极作为阳极,以处理后的螺栓作为阴极,阳极和阴极的极板间距为2-3cm,电流密度为0.15-0.20a/cm2。

25、进一步的,所述步骤s3中电镀层厚度为10-15μm。

26、进一步的,所述步骤s4中缓蚀剂由2-巯基苯并噻唑、钼酸钠及碘化钾复配而成,其质量比为1:(1-2):(1-2)。

27、进一步的,所述步骤s4中缓蚀剂、苯胺、乙基苯的质量比为1:(4-5):(1-1.5)。

28、进一步的,所述步骤s4中1-萘酚-4-磺酸的质量为苯胺质量的22-25%;1-萘酚-4-磺酸和去离子水的质量为1:(18-20)。

29、进一步的,所述步骤s4中十二烷基苯磺酸钠的质量为1-萘酚-4-磺酸质量的50-60%。

30、进一步的,所述步骤s4中过硫酸铵和去离子水的质量比为1:(2-3),过硫酸铵的质量为苯胺质量的27-30%。

31、进一步的,所述步骤s5中环氧树脂和二甲苯、正丁醇质量比为5:(2-3):(0.6-0.8)。

32、进一步的,所述步骤s5中复合物的质量为环氧树脂质量的1.0-1.5%,复合物和二甲苯、正丁醇的质量比为1:(16-28):(6-12)。

33、进一步的,所述步骤s5中消泡剂的质量为环氧树脂质量的0.1-0.2%。

34、进一步的,所述步骤s5中固化剂为聚酰胺650,其质量为环氧树脂质量的60-80%。

35、进一步的,所述步骤s6中涂覆工艺条件为:采用空气喷涂工艺,喷涂压力0.4-0.8mpa,喷涂距离15-20cm,喷涂速度20-30cm/s,喷涂方向与被喷物垂直。

36、进一步的,所述步骤s6中防腐涂层的厚度为60-100μm。

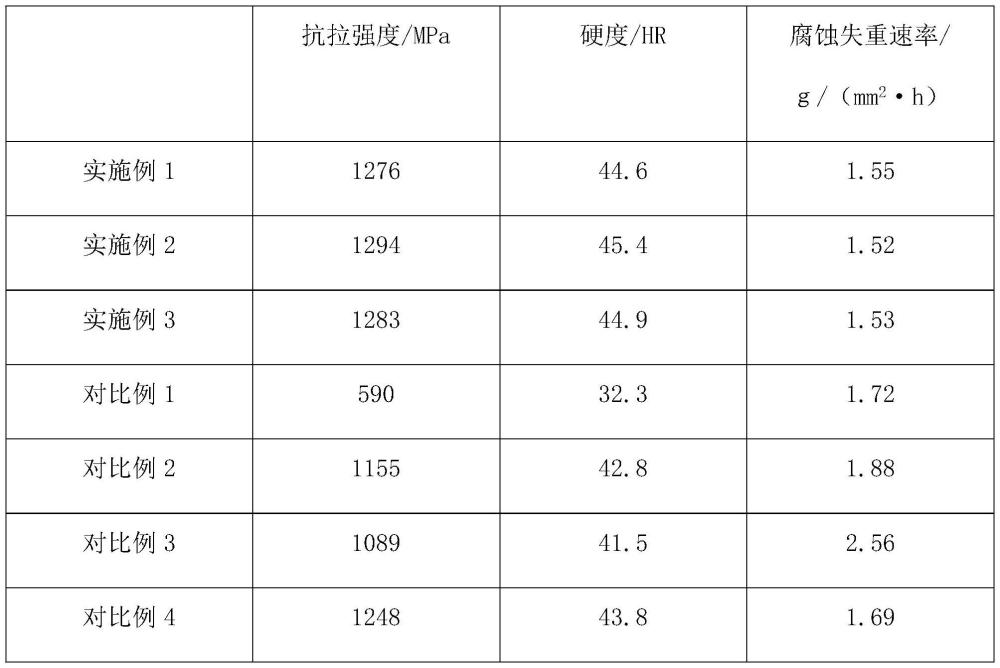

37、与现有技术相比,本发明的有益效果如下:

38、1.本发明的一种耐腐蚀螺栓及其制备方法,通过选择含有碳、硅、锰、铬、镍、钼、钛、钌、铑、铱和铁元素的物质作为原料,这些元素在制备过程中通过协同作用发挥各自的优势,以提高螺栓的性能;其中碳提供螺栓的强度和硬度,硅增强螺栓的耐腐蚀性能,锰增加螺栓的韧性,铬提高螺栓的耐高温性能,镍提高螺栓的耐腐蚀性和耐磨性,钼增强螺栓的强度和硬度,钛提高螺栓的耐腐蚀性能和强度,钌、铑、铱提高螺栓的耐腐蚀性能和耐高温性能,铁作为主要成分提供螺栓的基础性能。将原料经过熔炼、转炉冶炼、炉外精练、连铸等工艺,制得钢锭,再进行连轧处理、冷镦加工、热处理等工艺,制得螺栓;本发明通过选择合适的原料和工艺,制得了具有优良性能的螺栓。

39、2.本发明的一种耐腐蚀螺栓及其制备方法,将螺栓经过表面处理后,采用电沉积技术将二氧化硅与锌共沉积在螺栓表面,形成电镀层,能够提供良好的耐腐蚀性能,保护螺栓不受腐蚀介质的侵蚀;通过以乙基苯作为油相溶剂,苯胺和缓蚀剂为原料,制得溶液a;以1-萘酚-4-磺酸作为掺杂酸,十二烷基苯磺酸钠作为表面活性剂,制得溶液b,将溶液a和溶液b混合均匀,并在过硫酸铵的作用下,发生聚合反应,形成包覆有缓蚀剂的聚苯胺空心微球,即复合物,缓蚀剂能够形成保护膜,阻止腐蚀介质与螺栓表面的接触,延缓腐蚀的发生;将复合物作为填料,加入环氧树脂体系中,制得改性环氧树脂涂料,将该涂料涂覆在电镀层表面,形成防腐涂层,进一步增强了螺栓的耐腐蚀性能。通过双重涂层的设计,能够提供优异的耐腐蚀性能,延长螺栓的使用寿命,适用于各种腐蚀性环境下的应用。

- 还没有人留言评论。精彩留言会获得点赞!