一种大型沉淀硬化不锈钢空心轴增材制造方法与流程

本发明属于增材制造领域,具体涉及一种大型沉淀硬化不锈钢空心轴增材制造方法。

背景技术:

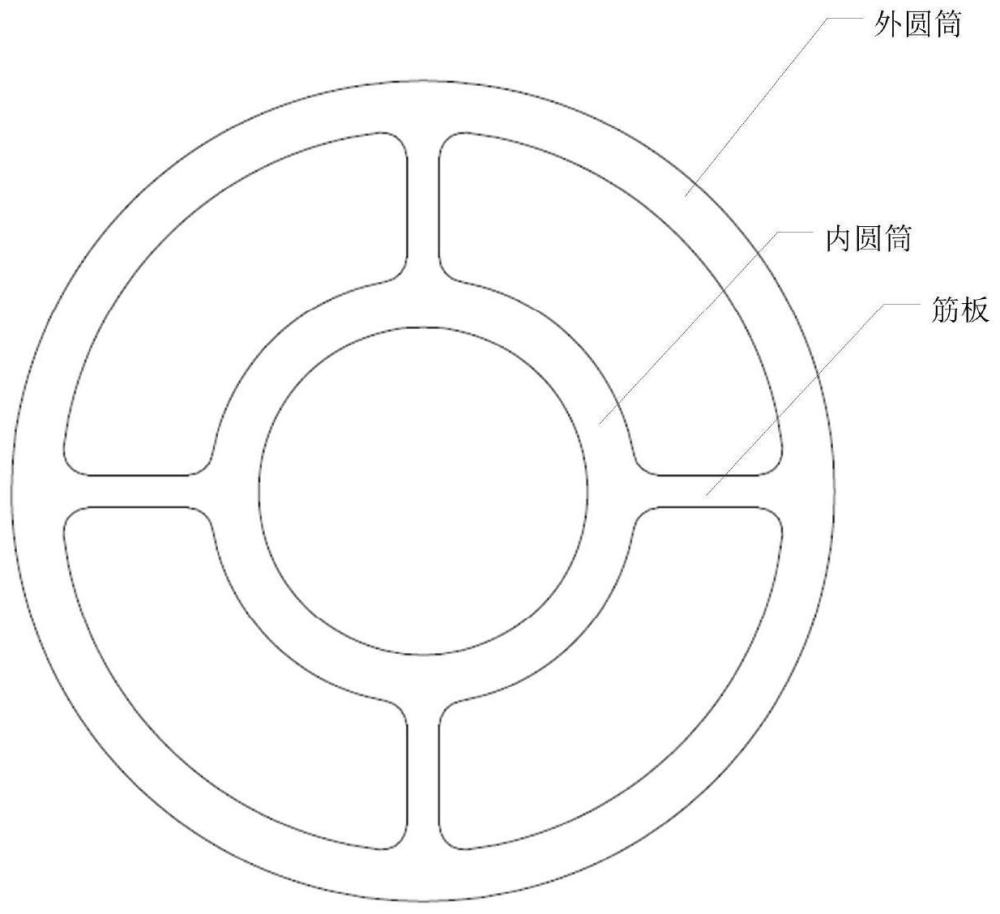

1、中空轴是雷达冷却系统的关键传动件,其材质为沉淀硬化不锈钢17-4ph,结构包含内圆筒、外圆筒、内外圆筒连接筋板分割形成若干异形腔,中空轴腔体是光缆、电缆、冷却液体的传输通道,工作过程中中空轴受液体压力、载体振动等多种不平衡力作用,因此要求中空轴必须有足够的材料致密性、强度和刚度。中空轴尺寸大、结构较复杂、材料难加工,传统铸造工艺内部质量难以保证、制造周期长、单件成本高。由于高长径比,内腔部分加工刀具不可达,采用棒材机加工的减材加工已不能胜任此类加工。

2、电弧增材制造技术(wire and arc additive manufacture,waam)是一种利用逐层熔覆原理,采用熔化极惰性气体保护焊(mig)、冷金属过渡焊(cmt)以及等离子体焊接电源(paw)等产生的电弧为热源,以金属丝材为原材料,在程序的控制下,根据三维数字模型由线-面-体逐渐成形金属零件的先进数字化制造技术。该技术具有成形效率高、构件尺寸不受限制、综合成本低等优势。但是,电弧增材制造大型构件熔覆过程应力大、容易开裂,如何有效控制应力与变形是电弧增材制造大型中空轴面临的难题。

技术实现思路

1、为克服现有技术中的不足,本发明提出了一种大型沉淀硬化不锈钢空心轴电弧增材制造方法,将大型沉淀硬化不锈钢空心轴分段成形,每段采用电弧增材成形后进行去应力退火和内腔表面机加工,然后整体热处理调性,最后采用机械加工方式去除余量。所述待成形中空轴由内圆筒、外圆筒、内外圆筒连接筋板结构组成。具体步骤包括:

2、步骤一:根据零件结构特点,选择电弧增材焊丝,确定成形工艺参数,包括焊接电流、送丝速度、焊接速度、层高等。

3、步骤二:基板打磨去除氧化层和无水乙醇清洗吹干后,固定在工作台上。

4、步骤三:按步骤一工艺参数,在基板上逐层堆积圆筒第1分段部分,机械臂控制焊枪堆积轨迹,每层由多道搭接而成,每堆积完一层,打磨堆积层去除表面氧化物和局部高点,焊枪抬高一个层高,重复前述堆积过程形成另一层,如此反复直至达到分段高度尺寸要求。

5、步骤四:将成形零件连同基板放入电加热炉,进行去应力退火处理。

6、步骤五:机加工内腔表面。

7、步骤六:打磨分段顶面去除氧化层,无水乙醇清洗吹干后,连同基板固定在工作台上。

8、步骤七:按步骤一工艺参数,在前一分段的基础上逐层堆积后续分段,其方法同步骤三。

9、步骤八:重复步骤四、五。

10、步骤九:反复步骤六、七、八,直至完成第n分段,达到零件高度要求。

11、步骤十:去除基板,机加工去除氧化层,见光即可。

12、步骤十一:固溶处理。

13、步骤十二:粗加工。

14、步骤十三:时效处理。

15、步骤十四:精加工。

16、步骤一中,焊丝为直径1.0mm或1.2mm或1.6mm的h04cr17ni4cu4nb焊丝,是一种熔化极气体保护焊丝,焊丝化学成分(wt.%):c≤0.05%,si≤0.75%,mn0.25~0.75%,p≤0.025%,s≤0.020%,cr16.00~16.75%,mo≤0.75%,ni4.5~5.0%,cu3.25~4.00%,nb0.15~0.30%,余量为fe。

17、步骤一中,电弧增材为冷金属过渡(cmt)工艺,前三层打底焊接电流120-180a,上层焊接电流比前三层小30~50a,送丝速度3.0-6.0m/min,焊接速度4.0-8.0mm/s,层高2.0-2.5mm,保护气体为99.999%高纯氩气,气体流量为14.0-22.0l/min。

18、步骤二中,基板材料为304不锈钢板材,厚度不小于30mm。

19、步骤三中,内圆筒、外圆筒截面采用“径向”扫描填充方法,内外圆筒连接筋板截面采用轮廓偏置填充路径方法,扫描顺序外圆通、内圆筒、连接筋板。

20、步骤三中,加热毯包裹加热已成形部分,保持温度150-200℃。

21、步骤三中,分段高度尺寸200-300mm。

22、步骤四中,退火温度600℃,保温2-3h,空冷。

23、步骤五中,内腔表面采用t型刀具加工,1~n-1分段顶部留10-20mm高度不加工,以保留后续分段堆积支撑。

24、步骤十一中,温度1025℃,空气炉中保温(10~30)+d×(2~3)min(d为圆筒壁厚的两倍),油冷。

25、步骤十二中,加工至单边留余量0.5-1mm。

26、步骤十三中,时效温度480-620℃,空气炉中保温4h,空冷。

27、本发明的有益效果在于

28、本发明通过“径向”扫描填充策略,减小了成形过程中热影响区域,结合分段成形和退火热处理,从而克服了电弧增材成形造成的变形开裂问题;通过分段成形后减材加工,克服了电弧增材成形表面粗糙问题,以及整体成形后内腔表面无法加工问题;通过固溶时效热处理,对成形材料进行调性,满足成形材料力学性能要求。与传统铸造工艺比,制造周期比铸造缩短40%以上,成本相对铸造降低15%以上,本发明成形沉淀硬化不锈钢空心轴化学成分均匀、组织晶粒尺寸小,未出现铸件存在的宏观偏析和缩孔缩松等冶金缺陷,整体性能优于铸件。

技术特征:

1.一种大型沉淀硬化不锈钢空心轴电弧增材制造方法,其特征在于:包括下述步骤:

2.根据权利要求1所述的一种大型沉淀硬化不锈钢空心轴电弧增材制造方法,其特征在于:所述步骤一中,电弧增材为冷金属过渡工艺,前三层打底焊接电流120-180a,上层焊接电流比前三层小30~50a,送丝速度3.0-6.0m/min,焊接速度4.0-8.0mm/s,层高2.0-2.5mm,保护气体为99.999%高纯氩气,气体流量为14.0-22.0l/min。

3.根据权利要求1所述的一种大型沉淀硬化不锈钢空心轴电弧增材制造方法,其特征在于:所述步骤三中,内圆筒、外圆筒截面采用“径向”扫描填充方法,内外圆筒连接筋板截面采用轮廓偏置填充路径方法,扫描顺序外圆通、内圆筒、连接筋板。

4.根据权利要求1所述的一种大型沉淀硬化不锈钢空心轴电弧增材制造方法,其特征在于:所述步骤三中,加热毯包裹加热已成形部分,保持温度150-200℃。

5.根据权利要求1所述的一种大型沉淀硬化不锈钢空心轴电弧增材制造方法,其特征在于:所述步骤三中,分段高度尺寸200-300mm。

6.根据权利要求1所述的一种大型沉淀硬化不锈钢空心轴电弧增材制造方法,其特征在于:所述步骤四中,退火温度600℃,保温2-3h,空冷。

7.根据权利要求1所述的一种大型沉淀硬化不锈钢空心轴电弧增材制造方法,其特征在于:所述步骤五中,内腔表面采用t型刀具加工,1~n-1分段顶部留10-20mm高度不加工,以保留后续分段堆积支撑。

8.根据权利要求1所述的一种大型沉淀硬化不锈钢空心轴电弧增材制造方法,其特征在于:所述步骤十一中,温度1025℃,空气炉中保温(10~30)+d×(2~3)min,d为圆筒壁厚的两倍,油冷。

9.根据权利要求1所述的一种大型沉淀硬化不锈钢空心轴电弧增材制造方法,其特征在于:所述步骤十二中,粗加工至单边留余量0.5-1mm。

10.根据权利要求1所述的一种大型沉淀硬化不锈钢空心轴电弧增材制造方法,其特征在于:所述步骤十三中,时效温度480-620℃,空气炉中保温4h,空冷。

技术总结

本发明为一种大型沉淀硬化不锈钢空心轴增材制造方法。电弧增材制造大型构件熔覆过程应力大、容易开裂,如何有效控制应力与变形是电弧增材制造大型中空轴面临的难题。本发明提出了一种大型沉淀硬化不锈钢空心轴电弧增材制造方法,将大型沉淀硬化不锈钢空心轴分段成形,每段采用电弧增材成形后进行去应力退火和内腔表面机加工,然后整体热处理调性,最后采用机械加工方式去除余量。待成形中空轴由内圆筒、外圆筒、内外圆筒连接筋板结构组成。

技术研发人员:张希安,雷新鹏,张柳

受保护的技术使用者:中国电子科技集团公司第十四研究所

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!