一种新型球墨铸铁及其制备方法和应用与流程

本发明属于球墨铸铁,具体涉及一种新型球墨铸铁及其制备方法和应用。

背景技术:

1、球墨铸铁是一种高强度铸铁材料,综合性能接近于钢,具有良好的综合力学性能和加工切削性能,已成功地用于铸造一些受力复杂,强度、韧性、耐磨性要求较高的零件。高强度高韧性的球墨铸铁已经可以代替铸钢,用于制造高性能要求的特殊件。在我国球墨铸铁的国家标准中,现有产品材料牌号qt800-2适用于强度较高的零部件,如柴油机的曲轴、凸轮轴、车床的主轴、小型水轮机主轴、风电行星架,特别是风电齿轮箱的行星架等,所要求的抗拉强度达到750mpa,屈服强度达到450mpa以上,延伸率达到2%以上。

2、行星架是行星齿轮传动装置的主要构件之一,用于承载行星轮轴或者轴承,是机构中承受外力矩最大的零件。行星架结构需要有足够的强度、较高的制造精度和一定的刚度。在现实生产需求中,亟需一种高强度高延伸率高低温冲击值的球墨铸铁材质,来满足风电齿轮箱行星架的制造工艺与使用性能,使得球墨铸铁具有较好强度的同时有高延伸率和高低温冲击值。

技术实现思路

1、本发明的目的是针对上述技术问题,提供一种新型球墨铸铁,有合适的珠光体含量,表现出良好的力学性能和低温冲击性能。

2、本发明技术方案中的新型球墨铸铁,元素组成及质量百分数如下:c 3.75~3.90%、si 2.00~2.20%、mn≤0.10%、mg 0.035~0.055%、re≤0.008%、p≤0.02%、s≤0.01%、cu 0.1~2.0%、mo≤0.02%、ni 1.0~2.0%、sn≤0.05%、ti≤0.01%、v≤0.02%、b≤0.0008%、sb 0.003~0.007%、cr≤0.05%余量为fe。

3、si元素可以促进石墨化,提高球墨铸铁的强度和硬度,对石墨形态也有重要影响,较高的硅含量会促进碎块状石墨的形成(壁厚大于150mm的部位),降低延伸率,在强化铁素体基体的同时,还会使球墨铸铁的低温冲击韧度降低;mn元素含量过高时会降低塑性和韧性,提高脆性转变温度;p元素含量过高时易在共晶团边界上偏析生成磷共晶,降低球墨铸铁的力学性能;cu元素可以促进珠光体的生成,通过降低共晶温度缩小稳态与亚稳态共晶温度之间的距离,与ni元素和sn元素一起使用,可以提高淬透性;ni元素可以细化晶粒,也可以通过降低共晶温度缩小稳态和亚稳态共晶温度之间的距离,降低铁素体的转变温度,提高铁素体的强度,提高组织的均匀性和淬透性;sn元素也可以促进珠光体的生成,含量较高时在胞间结构形成片状石墨,降低延伸率;ti元素含量过高时会形成晶间碳化物,在共晶团边界上发生偏析,降低延伸性和低温抗冲击性。

4、进一步地,上述球墨铸铁由45~55%珠光体和45~55%铁素体组成。

5、铁素体含量较高时,塑性较好,但是强度偏低,珠光体和铁素体含量相当,可以保证球墨铸铁化学成分的均匀性,以获得优异的综合力学性能。

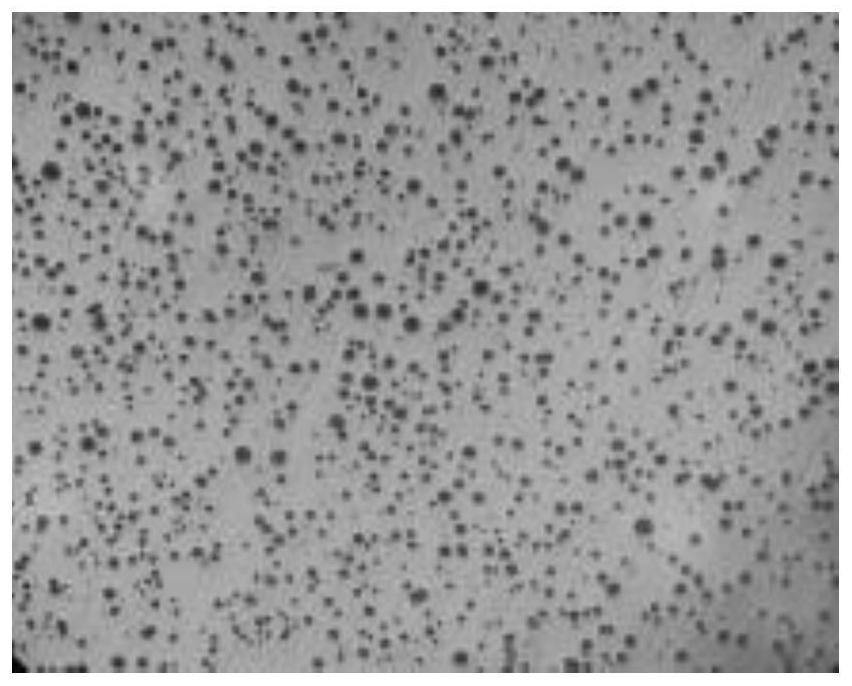

6、进一步地,上述球墨铸铁的球化率大于95%,石墨球数为260~290个/mm2。

7、本发明还提供上述新型球墨铸铁的制备方法,包括原料熔炼、出铁、球化孕育、浇注、退火处理。

8、进一步地,原料熔炼是将纯铁、废钢一、硅铁、碳化硅、电解铜、镍铁、微硫增碳剂混合,炉料熔化后升温到1500~1550℃,静止、扒渣。

9、碳化硅可以增强铁水的形核能力,硅铁可以增加石墨球数,改善金相组织,提升球墨铸铁的机械性能,微硫增碳剂可以保证铁水中碳元素含量的稳定性,有助于改善球墨铸铁组织显微缩松,保证球墨铸铁的伸长率。

10、进一步地,纯铁、废钢一、电解铜、镍铁、微硫增碳剂的添加量分别为55~80份、15~40份、1.0~3.0份、3.0~6.0份、0.2~0.3份。

11、进一步地,废钢一的粒径为50~500mm。

12、进一步地,硅铁的添加量为纯铁与废钢一质量和的0.8~1.2%;和/或碳化硅的添加量为纯铁与废钢一质量和的0.2~0.5%。

13、进一步地,硅铁的粒径为20~50mm;和/或碳化硅的粒径为1~7mm。

14、进一步地,出铁时在出铁槽中加入铁液质量0.03~0.05%的石墨化增碳剂,粒径为0.1~0.7mm。加入石墨化增碳剂的目的是进一步增加铁水中石墨的核心数量,提高铁水的石墨球数,改善石墨形态,有助于提高球墨铸铁的机械性能。

15、进一步地,出铁温度为1480~1490℃。

16、进一步地,球化孕育时在铁水包中依次加入铁液质量1.0~1.5%的球化剂,捣实后依次加入铁液质量0.1~0.3%的第一孕育剂、铁液质量0.005~0.008%的锑和铁液质量0.5~0.9%的废钢二。

17、进一步地,球化剂中稀土含量小于0.12%,镁含量为5.0%-6.5%,粒径为4~32mm。

18、进一步地,第一孕育剂为硅钙钡孕育剂,粒径为1~3mm。

19、进一步地,锑的粒径为1~20mm。

20、进一步地,废钢二的粒径为5~10mm。加入废钢二可以保证铁水的球化效果和爆镁时间。

21、进一步地,球化孕育的时间为60~80s。

22、进一步地,浇注时加入铁液质量0.2~0.5%的第二孕育剂。

23、进一步地,第二孕育剂为硅铝孕育剂,粒径为0.2~0.7mm。

24、二次孕育不但可以防止孕育衰退,还可以提高石墨球的圆整度和数量,进而提升球墨铸铁的机械性能。

25、进一步地,浇注温度为1380~1390℃。

26、进一步地,退火处理时铸件以小于150℃的温度入炉,以小于100℃/h的速率升温到520~560℃,保温3~5h,以小于等于80℃/h的速率降温。

27、退火处理可以消除球墨铸铁中存在的铸造应力及偏析现象,保证该材料强度的同时提高其延伸率和低温冲击值。

28、本发明还提供上述新型球墨铸铁在风电齿轮箱行星架中的应用。

29、相比现有技术,本发明的技术方案具有如下有益效果:

30、(1)通过控制球墨铸铁中各元素成分含量,结合高效的制备方法,得到珠光体含量为45~55%、球化率大于95%的球墨铸铁,表现出高强度、高塑性和较高的低温冲击值;

31、(2)采用硅铁和碳化硅对原铁水进行预处理,石墨化增碳剂进行提高形核处理,结合二次孕育处理,提高了材料的球化率和延伸率,改善了材料的金相组织,最终获得具有高强度、高塑性、优异力学性能的球墨铸铁;

32、(3)球墨铸铁制备时进行二次孕育,不但可以防止孕育衰退,还可以提高石墨球的圆整度和数量,进而提升球墨铸铁的机械性能;

33、(4)球墨铸铁件进行退火处理可以消除球墨铸铁中存在的铸造应力及偏析现象,保证该材料强度的同时提高其延伸率和低温冲击值;

34、(5)本发明所得球墨铸铁抗拉强度可达750mpa,屈服强度可达460mpa,延伸率可达15%,-20℃低温平均冲击值>7j;

35、(6)本发明所得球墨铸铁低温冲击等力学性能较好,能更好地满足材料在低温环境下的使用性能。

- 还没有人留言评论。精彩留言会获得点赞!