一种多接头超长不锈钢石油管道的增材制造方法与流程

本发明涉及电弧增材领域,具体涉及一种多接头超长不锈钢石油管道的增材制造方法。

背景技术:

1、在生产多向钢接头时,传统铸造的方式具有周期长、成本高以及成品率低的问题,增材制造快速成形技术无需模具加工,能够大幅度缩短生产周期,提高生产效率,并且可节约材料和生产成本,由于电弧增材制造的工艺参数并非唯一,在电弧增材制造前需要对焊接工艺参数进行调试,来减少或避免正式焊接中所出现的问题,从而提高成品率。

2、因此,亟需一种电弧增材制造方法来替代传统的铸造方式,以此能有效得解决单件和小批量件交付周期过长,以及单件成品率过低的问题。

技术实现思路

1、本发明需要解决的技术问题,针对传统的铸造方式问题,本发明提供一种多接头超长不锈钢石油管道的增材制造方法通过预打印实验仅打印工件的特殊结构部分或将工件整体缩小后打印,能够在减少成本以及测试时间的情况下,对增材工艺参数和增材软件参数进行测试,减少后续毛坯件增材过程中的问题,有利于提高工件的成品率,实现了此类产品的快速的、定制化的交付。

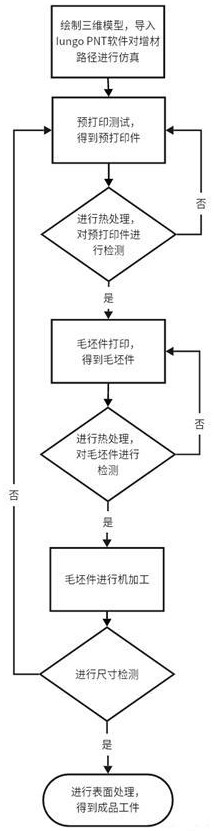

2、为实现上述目的,本发明采用以下技术方案,根据本技术的一个方面,一种多接头超长不锈钢石油管道的增材制造方法,包括以下步骤:

3、s1,绘制工件的三维模型,根据壳体毛坯外形结构特征及对应的工艺路径,将三维模型导入iungo pnt软件对增材路径进行仿真;

4、s2,进行预打印测试,根据预打印测试结果,进行基板表面清理,执行预打印,得到预打印件;

5、s3,对预打印件进行热处理,热处理后对预打印件进行尺寸检测、无损检测、化学成分检测和力学性能检测;若所有检测结果均合格,则进行下一步骤;若其中一个检测结果不合格,则优化预打印方案,返回步骤s2;

6、s4,对基板表面进行清理,开始毛坯件的正式打印,得到毛坯件;

7、s5,对毛坯件进行热处理,热处理后对毛坯件进行尺寸检测和无损检测,对随炉样进行力学性能检测和化学成分检测;若所有检测结果均合格,则进行下一步骤;若其中一项检测结果不合格,则该毛坯件报废,返回步骤s4;

8、s6,对毛坯件进行机加工,机加工后的毛坯件进行尺寸检测;若尺寸检测合格则进行下一步骤;若尺寸检测不合格则返回步骤s2;

9、s7,对合格的毛坯件表面进行处理,得到成品工件。

10、根据本技术的一个方面,步骤s1中,所述工艺路径是根据电弧增材制造工艺的特点确定增材制造所需的毛坯件数模和零件多向接头的区域划分。

11、根据本技术的一个方面,所述步骤s2中,预打印测试还包括以下子步骤:

12、s21,根据需求修改三维模型,生成预打印模型;其中,修改三维模型包括将整个工件进行缩小或只打印工件的特殊结构;

13、s22,根据预打印模型对增材路径进行仿真;

14、s23,进行打印工艺测试,生成合适的增材工艺参数和增材软件参数;其中,所述增材工艺参数包括电流、电压和送丝速度;所述增材软件参数包括层高、速度和路径方式。

15、根据本技术的一个方面,所述步骤s1中,所述绘制工件的三维模型的过程进一步为:

16、s11,采用激光扫描仪对原始尺寸的铸造工件进行三维扫描,获取其表面点云数据;

17、s12,构建并通过深度学习网络模块对点云数据进行预处理操作,包括降噪、补全和分割;

18、s13,通过深度学习网络模块对点云数据进行缩放或截取操作,生成缩小后的工件的点云数据,并保证其几何形状、结构特征和力学性能与原始尺寸的工件一致;

19、s14,通过深度学习网络对缩小后的工件的点云数据进行三角化或体素化操作,生成缩小后的工件的三维模型,并保存为预定格式。

20、根据本技术的一个方面,所述步骤s23中打印工艺测试的过程还包括:

21、s23a,使用白光成像通道、红外成像通道和偏振成像通道分别采集增材制造过程中的可见光、红外和偏振光信号,并将信号转换为数字图像;

22、s23b,调用图像处理算法对数字图像进行去噪、增强、校正和配准操作,以提高图像的质量和一致性;

23、s23c,通过特征提取算法对数字图像进行分析,提取出增材制造过程中的关键特征,关键特征包括熔池尺寸、形状、温度和表面粗糙度;

24、s23d,调用数据融合算法对不同通道的特征进行综合,得到更完整和准确的增材制造过程信息,并显示在监控界面上。

25、根据本技术的一个方面,所述步骤s23中打印工艺测试的过程还包括:

26、s23i,利用红外传感器和声发射传感器分别采集增材制造过程中的温度和声波信号,并将信号转换为数字信号;

27、s23ii,利用包括滤波和归一化在内的预处理算法对数字信号进行处理,以去除噪声和干扰;

28、s23iii,利用神经网络模型对数字信号进行建模和预测,得到增材制造过程中的关键特征,并将参数显示在监控界面上;关键特征包括温度分布、熔池几何形状、粗糙度和热应力;

29、s23iv,利用反馈控制算法对神经网络模型的输出进行分析和评估,根据预设的质量标准和性能指标,确定是否需要调节工艺参数,将工艺参数显示在监控界面。

30、根据本技术的一个方面,所述步骤s23中生成合适的增材工艺参数和增材软件参数的过程还包括以下子步骤:

31、s231,根据缩小后的工件的三维模型和材料特性,建立元胞自动机模型,并定义包括元胞状态、邻域规则和转换规则在内的参数;

32、s232,根据增材制造过程中激光束和/或电弧作为移动热源对元胞自动机模型施加热量输入,并考虑边界条件和相变潜热,计算元胞自动机模型中每个元胞在每个时间步长下的温度值,并得到温度场分布;

33、s233,根据温度场分布和材料本构关系,计算元胞自动机模型中每个元胞在每个时间步长下的应力值,并得到应力场分布;

34、s234,根据温度场分布和相变动力学,计算元胞自动机模型中每个元胞在每个时间步长下的相态值,并得到相场分布;

35、s235,根据温度场、应力场和相场的分布,初步生成增材工艺参数和增材软件参数,增材工艺参数和增材软件参数至少包括激光功率、扫描速度、层厚和走线间距。

36、根据本技术的一个方面,所述步骤s3中无损检测过程还包括以下子步骤:

37、s31,利用包括x射线和超声波在内的无损检测方法对缩小后的工件进行内部缺陷检测,并利用化学分析仪器对随炉样进行化学成分检测;

38、s32,采用万能试验机对随炉样进行力学性能检测,并利用显微镜对随炉样进行金相组织观察;

39、s33,利用图像处理算法和数据挖掘算法对检测结果进行处理,提取出缩小后的工件的关键参数,所述关键参数包括缺陷密度、化学成分、屈服强度、断裂韧性和晶粒尺寸;

40、s34,利用贝叶斯优化算法对关键参数或关键特征进行逆向分析,根据特征与物理场之间的映射关系,反推出原始尺寸的工件的质量和性能指标,并与设计要求进行比较。

41、根据本技术的一个方面,步骤s3中,优化预打印方案包括重新修改打印环境的温湿度和测试焊接工艺参数。

42、根据本技术的一个方面,所述无损检测经通过x射线照射对毛坯件进行无损检测合格标准判定,所述合格标准为工件内部无条形缺陷、穿透性缺陷和直径大于2mm的圆形缺陷;所述化学成分检测是随炉样化学成分的多项化学成分的质量百分比均需达到合格标准,合格标准具体为c≤0.030%;si≤1.00%;mn≤2.00%;s≤0.030%;p≤0.045%;16.00%≤cr≤18.00%;10.00%≤ni≤14.00%;2.00%≤mo≤3.00%;所述力学性能检测是对随炉样力学性能进行检测,检测标准为若常温下,工件抗拉强度小于480mpa;300℃下,工件抗拉强度小于250mpa为不合格。

43、进一步地,步骤s5中,若检化学成分检测结果不合格需更换焊丝后重新打印毛坯件。

44、进一步地,若通过更换焊丝重印打印后无法达到要求尺寸,则需对三维模型进行修改,加大尺寸不合格位置的余量,返回步骤s2。

45、有益效果,本发明采用预打印实验仅打印工件的特殊结构部分或将工件整体缩小后打印,能够在减少成本以及测试时间的情况下,对增材工艺参数和增材软件参数进行测试,减少后续毛坯件增材过程中的问题,有利于提高工件的成品率,增材制造方法较之传统的铸造方式解决了单件和小批量件交付周期过长,以及单件成品率过低的问题,实现了此类产品的快速的、定制化的交付。

- 还没有人留言评论。精彩留言会获得点赞!