一种单体式挠度正面吊主梁的自适应打磨系统及方法与流程

本发明属于自适应智能打磨领域,具体涉及一种单体式挠度正面吊主梁的自适应打磨系统及方法。

背景技术:

1、筒形主梁结构是起重机械和港口机械关键的结构组件,用于承载重要荷载,在其他工程机械中也有着大量应用。然而,由于复杂的生产和使用环境,主梁常在拼点和焊接过程中出现挠度和变形的情况,在焊缝区域,由于焊接过程引起的高度和位置变化。而在打磨工序中仍然采用传统的人工打磨方法,具有打磨不均匀、伤母材、容易产生局部应力集中等问题,无法满足对于挠度变形主梁的高精度打磨需求,而且,使得传统方法在该区域的打磨难以取得理想效果。

2、近年来,自动化打磨技术在工程机械制造中得到了广泛的应用。然而,现有的自动化打磨技术在解决母材挠度变形问题、焊缝高度和位置自适应打磨方面仍然存在一定的限制;

3、现有方法均针对产品采用专用的打磨系统,这些打磨系统在打磨中对于焊缝特征和位置的识别中多采用特征识别的方法,对于简单的长直焊缝容易出现匹配失败的情况,不能满足多带有挠度变形的大跨度筒形梁焊缝自适应打磨的需求,因此无法将现有的方法和系统直接应该于筒形主梁焊缝的打磨;虽然可以根据产品调整打磨系统,但是调整后的打磨系统依然难以适应主梁的复杂挠度变形,以及无法在打磨过程中针对焊缝区域高度和位置进行自动的调整,这导致在实际工程应用中仍然存在一定的技术挑战。此外,环境问题也是工程机械制造领域亟需解决的问题之一。传统的打磨方法可能会产生大量粉尘和废料,对工作环境和生态造成污染,甚至对操作人员的健康构成威胁。

技术实现思路

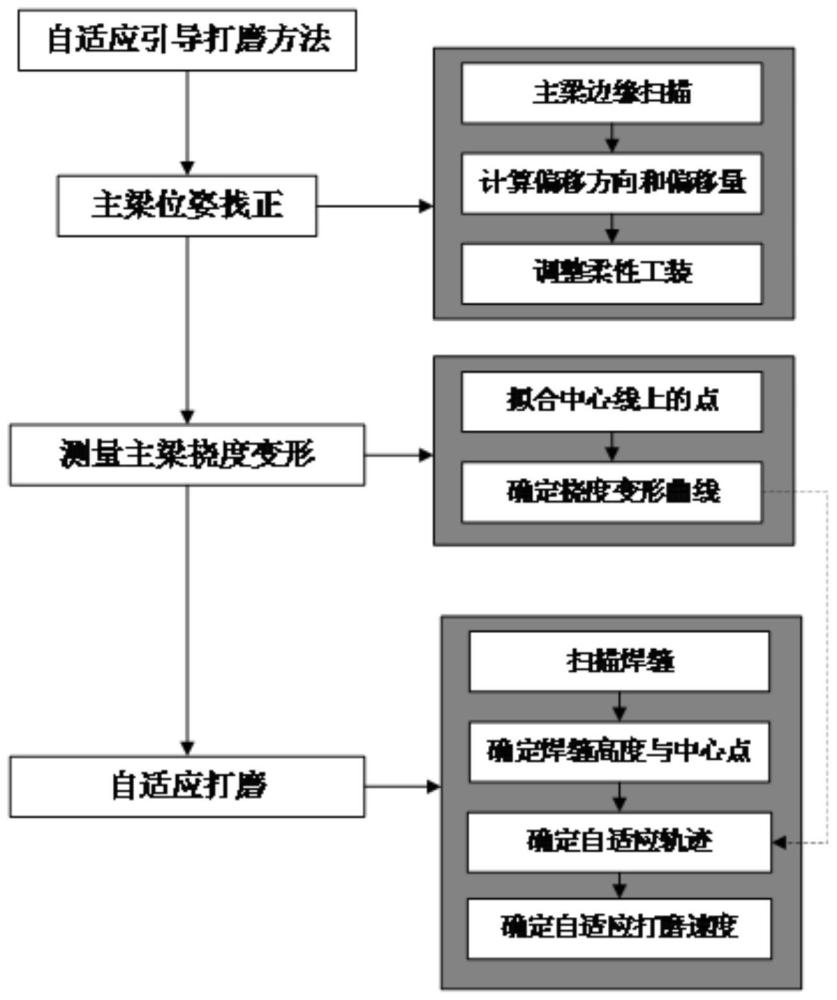

1、发明目的:为了克服现有技术中的不足,本发明提供一种单体式挠度正面吊主梁的自适应打磨系统及方法,通过集成工件位姿调整算法、打磨轨迹引导算法和激光线扫传感技术,以解决自适应打磨难题、改善人工打磨效果,从而实现具有挠度变形主梁自适应打磨过程的自动化引导并改进打磨所造成的环保问题。

2、技术方案:第一方面本发明提供一种单体式挠度正面吊主梁的自适应打磨系统,包括:

3、线扫激光传感器、柔性工装、控制器、打磨机器人末端;

4、所述线扫激光传感器、柔性工装、打磨机器人末端分别与控制器电联并通讯,所述控制器还与工作站电联,用于优化数据处理和计算功能;

5、所述线扫激光传感器用于采集主梁激光扫描数据;

6、所述柔性工装用于吊装固定主梁并根据顺时针或逆时针位姿变换轨迹调整主梁为标准位姿;

7、所述工作站接收控制器转发的主梁激光扫描数据,所述工作站中预存有标准位姿、计算模型用于分别判断主梁位姿数据,计算主梁表面、焊缝表面的形貌扫描数据,从而获得主梁位姿数据、主梁表面的挠度变形曲线、焊缝表面的焊缝宽度和高度,并转发至控制器;其中,主梁激光扫描数据包括:主梁位姿数据、主梁表面、焊缝表面的形貌扫描数据;

8、所述控制器转发主梁激光扫描数据,接收主梁位姿数据、主梁表面的挠度变形曲线、焊缝表面的焊缝宽度和高度;基于主梁位姿数据生成顺时针或逆时针位姿变换轨迹用于调整主梁为标准位姿;以及根据挠度变形曲线、焊缝宽度和高度更新打磨加工参数并生成打磨轨迹;

9、所述打磨机器人末端用于根据打磨轨迹自适应调整打磨工作时的坐标。

10、在进一步的实施例中,所述线扫激光传感器安装在打磨机器人末端的打磨主轴前方。

11、第二方面本发明提供一种单体式挠度正面吊主梁的自适应打磨方法,包括:

12、采集主梁激光扫描数据并解析,获得主梁位姿数据;

13、根据主梁位姿数据调整主梁为标准位姿;

14、在标准位姿下扫描主梁表面,分别获取主梁表面的挠度变形,焊缝表面的形貌;并根据焊缝表面的形貌获得焊缝宽度、高度数据;

15、根据主梁表面的挠度变形、焊缝宽度、高度数据自动调整打磨加工参数;

16、基于调整后的打磨加工参数生成打磨轨迹用于控制打磨机器人末端,其中轨迹参数中预设有打磨速度。

17、在进一步的实施例中,采集主梁激光扫描数据并解析,获得主梁位姿数据,包括:

18、采集主梁的激光扫描数据并进行坐标转换,获得每个数据点位坐标值;

19、将每个数据点位坐标按扫描顺序导入容器中存储并进行霍夫转换,获得主梁的边缘直线数据;

20、基于主梁的边缘直线数据确定主梁位姿数据;

21、其中,扫描顺序为从主梁一端外侧向内进行扫描;

22、以及通过采样量为400个数据点、视场宽度为40mm、扫描间距为0.1mm的单条激光进行采样。

23、在进一步的实施例中,根据主梁位姿数据调整主梁为标准位姿,包括:

24、根据主梁位姿数据计算主梁位姿边缘与标准位姿之间的夹角,以及确定主梁位姿的方向;

25、基于主梁位姿与标准位姿之间的夹角,主梁位姿的方向生成顺时针或逆时针位姿变换轨迹;

26、基于顺时针或逆时针运动变换轨迹控制柔性工装带动主梁进行顺时针或逆时针运动;

27、其中,主梁位姿边缘的顺时针位姿变换的表达式为:

28、

29、主梁位姿边缘的逆时针位姿变换的表达式为:

30、

31、式中,(x′,y′,z′)为转换后的位姿,(x,y,z)为转换的位姿,α为主梁位姿与标准位姿之间的夹角;

32、柔性工装的运动量的表达式为:

33、δx=x′-x。

34、在进一步的实施例中,在标准位姿下扫描主梁表面,分别获取主梁表面的挠度变形,焊缝表面的形貌,包括:

35、分别获取主梁表面无焊缝位置的激光扫描数据和焊缝位置的激光扫描数据;

36、通过挠度变形测量模型计算无焊缝位置的激光扫描数据,确定主梁的挠度变形曲线;以及通过焊缝位置的激光扫描数据计算焊缝特征的中心点的x轴、y轴坐标和直焊缝特征的中心点的焊缝高度,用于描述焊缝表面的形貌。

37、在进一步的实施例中,通过挠度变形测量模型计算无焊缝位置的激光扫描数据,确定主梁的挠度变形曲线,包括:

38、将无焊缝位置的激光扫描数据导入一维高斯滤波算法,获得线扫激光数据的中心点;基于线扫激光数据的中心点,确定主梁表面的中心线;

39、在主梁表面的中心线上选择均匀分布在表面中心线上的离散点坐标作为表面拟合点;并将离散的中心点坐标代入最小二乘法拟合挠度变形曲线;

40、其中,拟合的挠度变形曲线以坐标序列存储至控制器,用于控制机器人末端打磨工作时的坐标。

41、在进一步的实施例中,将无焊缝位置的激光扫描数据导入一维高斯滤波算法,获得线扫激光数据的中心点的表达式为:

42、

43、

44、式中,x为激光线扫的点坐标矩阵,g为归一化一维高斯核;

45、将离散的中心点坐标代入最小二乘法拟合挠度变形曲线的计算过程为:

46、预设曲线方程的形式为z=a2x2+a1x+a,其中a0,a1,a2是未知的,把(y1,z1)代入得:

47、

48、同理(xi,yi),i=1,2…n可以得到:

49、

50、组合成矩阵形式为:ax=t,其中:

51、

52、则可求出x为:

53、x=(ata)-1att

54、式中,x0…xn,为焊缝中心线上的离散点x轴坐标,t1…yn,为焊缝中心线上的离散点y轴坐标,z′1…z′n为主梁表面中心线上的离散点z轴坐标,a,t分别为用于计算的中间矩阵;

55、令x′=x,y′=y,拟合的挠度变形曲线以坐标序列的表达式为:

56、{(x0,y′1,z′1)…(xn,y′n,z′n)}。

57、在进一步的实施例中,通过焊缝位置的激光扫描数据计算焊缝特征的中心点的x轴、y轴坐标和直焊缝特征的中心点的焊缝高度,用于描述焊缝表面的形貌,用于描述焊缝表面的形貌,包括:

58、将焊缝位置的激光扫描数据通过一维高斯滤波获得焊缝特征的中心点;

59、基于焊缝特征的中心点,确定焊缝的中心线;

60、在焊缝的中心线选择均匀分布在焊缝中心线上的离散点坐标作为焊缝形貌拟合点;

61、其中,拟合的焊缝形貌曲线以坐标序列存储至控制器用于生成焊缝打磨运动轨迹。

62、在进一步的实施例中,轨迹参数中预设有打磨速度的表达式为:

63、

64、式中,f为柔性打磨装置工作时的进给速度,单位mm/s;h是常数,为实际焊缝的一般高度值;d为硬度系数,取值区间为(0,1],,δz为焊缝高度。

65、有益效果:本发明与现有技术相比具有以下优点:

66、(1)本发明通过激光线扫描和自适应引导打磨方法,能够在打磨过程中实时获取主梁表面的精确数据,精度可保持在0.1mm以内,实现焊缝位置和焊缝高度的高精度打磨。能够满足高端工程机械制造过程中的精度要求;

67、(2)本发明能够根据筒形主梁母材形状的挠度变化生成高精度的自适应打磨轨迹;通过调整自适应打磨速度的硬度系数来获取相应的自适应打磨速度,满足不同材料主梁的打磨需求;对于同一种焊缝材料,根据焊缝高度也可以自适应调节打磨速度。实现根据不同变形情况、不同母材、不同焊缝高度的自适应打磨,具有较高的通用性。

68、(3)本发明采用了高效的计算算法计算扫描数据,因此计算量相对较小。在打磨过程中,所需的计算时间非常短,几乎没有延迟。激光线扫描技术具有出色的扫描速度,能够快速而准确地获取主梁表面的数据,因此整个扫描过程非常迅速,缩短了生产节拍。自适应打磨速度是在打磨过程中根据实际扫描到的数据和焊缝表面的形貌动态生成的,节省时间并可实时调整,以适应当前情况。

69、(4)本发明的自适应引导打磨方法具有出色的形状自适应性和打磨速度自适应性。通过激光线扫描和位姿调整算法,生成机器人工具末端点位或末端执行器运动曲线,以与主梁的形状相匹配,确保打磨过程的自适应性,不论主梁表面存在何种挠度变形,都能够保持形状的精确性,从而实现高质量的打磨。根据焊缝高度的变化,自动调整打磨速度的大小,对不同高度焊缝采用不同的打磨速度。通过打磨轨迹和打磨速度的自适应调整能够保证,既适应了主梁表面形状,又根据焊缝实际情况自动调整了打磨速度,以确保打磨过程高度精确且高质量。这种高质量的打磨保证了工程机械最终产品的表面质量和性能。

70、(5)本发明具有设备成本低、工具寿命长以及高度的移植性。通过采用自适应引导打磨方法,本发明减少了对昂贵定制设备的需求,从而节省了采购成本。由于打磨工具的磨损减少,工具的使用寿命得以延长,降低了维护和替换成本。本发明方案具有高度移植性,使其适用于各种主梁和工件,无需为每个项目定制新设备,降低了适应新任务的成本。

- 还没有人留言评论。精彩留言会获得点赞!