一种实时修复3D打印缺陷的装置及方法与流程

本发明涉及到金属激光增材制造,尤其涉及一种实时修复3d打印缺陷的装置及方法。

背景技术:

1、激光熔化沉积技术是金属增材制造技术的一种,能够达到全致密及高性能大型复杂构件的近净成形,具有周期短、成本低和性能高的特点。

2、为了应对大型复杂构件的增材制造,提高激光熔化沉积的效率,高功率大光斑的激光熔化沉积技术应运而生。激光功率一般在5000-10000w,激光光斑直径在6mm以上,粉末沉积效率可以提高50%以上。

3、但是采用激光熔化沉积技术对操作员的依赖度非常高,打印期间操作员不能离开设备,必须时刻观察零件的生长高度和缺陷情况,目测并根据经验手动调整设备进给倍率修复缺陷处,使同一层的打印高度尽量保持一致。此法智能化和自动化程度低,影响了打印效率。

4、公开号为cn113232300a,公开日为2021年08月10日的中国专利文献公开了3d阵列喷绘打印缺陷检测与矫正系统及方法,包括:3d打印模块、高度扫描模块、图像扫描模块和控制模块,所述3d打印模块、高度扫描模块、图像扫描模块与所述控制模块电连接;

5、所述3d打印模块用于接收所述控制模块的打印指令进行切片层的打印;

6、所述高度扫描模块用于扫描所述3d打印模块打印的切片层的高度信息并上传至所述控制模块;

7、所述图像扫描模块用于扫描所述3d打印模块打印的切片层的图像信息并上传至所述控制模块;

8、所述控制模块用于对所述高度信息和图像信息进行处理并计算出所述切片层是否存在打印缺陷,若存在打印缺陷,则计算出所述切片层上缺陷位置的像素点的颜色坐标和实际高度缺失值并自动生成修复打印指令,并控制3d打印模块上的其它喷孔执行所述修复打印指令进行打印。

9、该专利文献公开的3d阵列喷绘打印缺陷检测与矫正系统及方法,在3d打印模块的喷孔出现堵塞的情况下,同样可以实现打印,保证了打印效率,增加了3d打印模块的寿命。但是,由于不能实时反馈打印高度,因此不能在打印的同时对机床进给速度进行调整,达到修正打印高度的目的,影响打印质量和产品的合格率。

技术实现思路

1、本发明为了克服上述现有技术的缺陷,提供一种实时修复3d打印缺陷的装置及方法,本发明能够实时反馈打印高度,在打印的同时对机床进给速度进行调整,达到修正打印高度的目的,提高打印质量和产品的合格率。

2、本发明通过下述技术方案实现:

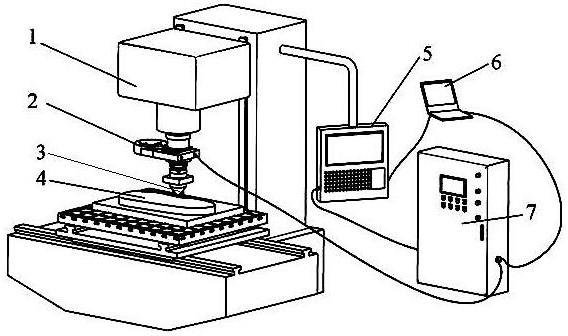

3、一种实时修复3d打印缺陷的装置,包括数控机床、数控系统、控制电脑和plc控制器,plc控制器与控制电脑电连接,数控系统分别与控制电脑和plc控制器电连接,还包括测距装置和激光打印头,所述测距装置安装在数控机床上,测距装置与plc控制器电连接,测距装置包括打印头结构件、外抽结构件和内抽结构件,内抽结构件滑动连接在外抽结构件上,外抽结构件上开有通孔,打印头结构件贯穿外抽结构件的通孔,所述激光打印头安装在打印头结构件上,外抽结构件上设置有用于压紧外抽结构件的弧形压板装置,所述内抽结构件上焊接有圆形托盘,圆形托盘上固定有可调夹具,可调夹具上设置有测距传感器。

4、所述弧形压板装置包括弧面压块、固定块和通过螺纹连接在固定块上的弧形压紧螺钉,弧面压块与弧形压紧螺钉固定连接,固定块固定在外抽结构件侧壁上。

5、所述测距传感器上开有第一斜面和第二斜面。

6、所述测距传感器为5个,5个测距传感器在圆形托盘内呈放射状布置。

7、所述可调夹具包括夹板、压缩弹簧、挡块、上止动螺钉、下止动螺钉和固定在圆形托盘外壁上的立板,上止动螺钉和下止动螺钉均通过螺纹连接在立板上,上止动螺钉与测距传感器的第一斜面相接触,下止动螺钉与测距传感器的第二斜面相接触,夹板上设置有夹紧螺母,压缩弹簧的一端与测距传感器连接,压缩弹簧的另一端与挡块连接。

8、所述上止动螺钉和下止动螺钉均为球头螺钉。

9、所述打印头结构件从上到下依次包括小圆柱段、锥台段和大圆柱段,小圆柱段、锥台段和大圆柱段为一体成型而成。

10、所述弧面压块与打印头结构件的锥台段相接触。

11、所述测距传感器与激光打印头之间的间距为80-160mm。

12、一种实时修复3d打印缺陷的方法,包括以下步骤:

13、a、采用5个测距传感器,按照光斑大小,分别布置在圆形托盘的中心及四个象限边缘处;

14、b、每隔0.01秒采集测距传感器的数据,采用小线段进行样条拟合,生成5条单道形貌曲线,并采集对应时间点数控系统屏幕上的坐标值保存在数据库中;

15、c、对5条单道形貌曲线进行分析和判断,识别并提取单道形貌曲线上的高点和低点;

16、d、计算缺陷量并与预置数据进行比对,选择倍率值,在下一层打印时通过plc控制器将位置代码和速度信号传递给数控系统,通过数控系统控制机床倍率开关以完成速度的降低或升高。

17、本发明的基本原理如下:

18、根据激光熔化沉积技术的特性,当工艺参数设置完成后,打印高度仅与机床进给速度有关。所以仅需确定调整倍率、开始调整的坐标位置和结束调整的坐标位置即可。因为打印零件表面高度的变化会引起距离的变化,故从z向上方设计并布置测距传感器,当零件表面高度增加时,测量点和测距装置之间的距离减小,反之则增大。在自动模式下打印的整个过程中,通过跟踪打印过程并在下一层对机床进给倍率进行修正和调节,设计5个采集点,不论机床是直线运动还是斜线运动,始终保持最少3个点能够检测到距离变化。

19、通过跟踪激光打印头的移动,在打印零件的过程中,实时采集零件表面的距离数据,生成形貌曲线图,通过分析计算,识别缺陷位置,在下一层打印时将位置代码和速度信号发送给数控系统,自动修正机床进给速度,从而达到缺陷修复的目的。

20、本发明的有益效果主要表现在以下方面:

21、1、本发明,测距装置安装在数控机床上,测距装置与plc控制器电连接,测距装置包括打印头结构件、外抽结构件和内抽结构件,内抽结构件滑动连接在外抽结构件上,外抽结构件上开有通孔,打印头结构件贯穿外抽结构件的通孔,激光打印头安装在打印头结构件上,外抽结构件上设置有用于压紧外抽结构件的弧形压板装置,内抽结构件上焊接有圆形托盘,圆形托盘上固定有可调夹具,可调夹具上设置有测距传感器,较现有技术而言,能够实时反馈打印高度,在打印的同时对机床进给速度进行调整,达到修正打印高度的目的,提高打印质量和产品的合格率。

22、2、本发明,测距装置可绕激光打印头360°旋转,通过两个锥形结构实现定位,依靠弧形压板装置采用摩擦夹紧方式进行固定,方便采集单道光斑形貌,具有定位可靠,方便调节的优点。

23、3、本发明,可调夹具包括夹板、压缩弹簧、挡块、上止动螺钉、下止动螺钉和固定在圆形托盘外壁上的立板,上止动螺钉和下止动螺钉均通过螺纹连接在立板上,上止动螺钉与测距传感器的第一斜面相接触,下止动螺钉与测距传感器的第二斜面相接触,夹板上设置有夹紧螺母,压缩弹簧的一端与测距传感器连接,压缩弹簧的另一端与挡块连接,通过压缩弹簧给测距传感器提供复位驱动力,通过立板与上止动螺钉、下止动螺钉配合推动测距传感器持续压缩压缩弹簧,使测距传感器沿夹板反向运动,依靠旋出上止动螺钉与下止动螺钉迫使压缩弹簧释放,使测距传感器正向运动,满足3d打印测量的需求。

24、4、本发明,能够有效改善人工目测的不准确性,提升智能化和自动化程度。

25、5、本发明,上止动螺钉和下止动螺钉均为球头螺钉,通过球头螺钉配合压缩弹簧与夹板就能够实现测距传感器角度调整与夹紧,提高了测量角度调节的便捷性。

26、6、本发明,测距传感器与激光打印头之间的间距为80-160mm,能够有效改善激光强光对测距传感器的干扰。

- 还没有人留言评论。精彩留言会获得点赞!