一种包含叶片的环型陶瓷型芯拼接方法与流程

本发明涉及陶瓷型芯拼接的结构设计和应用,特别提供了一种包含叶片的环型陶瓷型芯拼接方法。

背景技术:

1、复杂内腔铸件由陶瓷型芯形成,陶瓷型芯的数量一般为1个,个别会达到多个,一般少于5个,型芯大小一般小于150mm,型芯一般为长方形结构。如果是多个型芯,型芯分别独立存在,各个型芯通过模具分别进行定位,型芯与型芯不直接接触,各型芯之间不存在定位关系,只存在相对尺寸公差关系,公差为铸件自由公差。

2、包含陶瓷型芯的铸件一般为叶片,内腔主要用于散热;部分复杂的结构件出于减轻重量的需求,内腔用型芯形成,主要目的是减重。

3、人们迫切希望获得一种技术效果优良的包含叶片的环型陶瓷型芯拼接方法。

技术实现思路

1、本发明的目的是提供一种包含叶片的环型陶瓷型芯拼接方法。

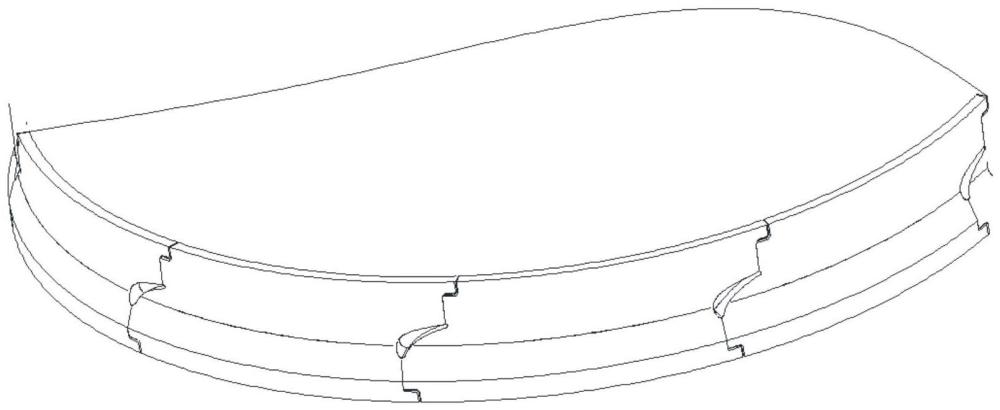

2、所述叶片的环型陶瓷型芯为中大型尺寸铸件,由外流道、内流道、叶片组成,外流道和内流道由均布上百个叶片进行连接,内外流道之间宽度尺寸较小,叶片及流道采用无余量精密铸造,其他部位采用有余量铸造。由于内腔结构复杂,内腔无法通过型壳形成,导致必须采用陶瓷型芯形成内腔的工艺方案,由于直径尺寸较大,直径尺寸在400mm以上,尺寸精度要求高,整体型芯制造难度较大。为了满足内腔叶型结构和尺寸精度的要求,需要加强型芯的尺寸精度。所述陶瓷型芯形成的流道面和叶型是铸件核心尺寸,直接参与发动机工作气流流动。

3、所述包含叶片的环型陶瓷型芯拼接方法具体步骤如下:

4、步骤一,将环型整体型芯均分为多个大小一致的分体型芯;将整个型芯分解为多个等分体,每个分体型芯均大小一致,对环型整体型芯进行分解后,在分体型芯上形成多个分型面。选择贯穿进气边和排气边叶型的边缘位置确定为分型线,分型线呈分段式分布,贯穿中空的叶型位置,所述分型线用于将环形整体型芯分为分体型芯。

5、步骤二,分型线将型芯分体后在型芯侧面上形成接触分型面、自由分型面和辅助锁紧结构;在蜡模压制过程中,高压高温蜡模冲击型芯,会导致分体型芯之间由原来自由贴合状态转变为相互接触和挤压碰撞的受力状态,型芯受力产生少量位移和偏转,易导致型芯产生断裂和局部缺肉的缺陷。为解决分体型芯之间受力后存在相互接触挤压碰撞的问题,分体型芯之间设置接触面、自由面和辅助锁紧结构三个主要型面。

6、所述接触分型面位于叶型结构的进气边侧下部的厚大部位,接触分型面所位于的厚大部位厚度为20mm-40mm,由于该位置型芯厚大,承力能力较强,作为接触面,其预留工艺设计间隙略小。

7、所述自由分型面位于叶型结构的排气边侧上部的薄弱部位,自由分型面所位于的薄弱部位厚度为3mm-8mm;该位置厚度较小,相邻自由分型面之间设计较大间隙,保护薄弱位置型芯,避免蜡模压制过程中分体型芯相互挤压造成型芯断裂,减少分体型芯之间相互挤压产生的报废。

8、所述辅助锁紧结构包括凸台和凹槽,接触分型面和自由分型面的两端均分别设置凸台和凹槽;凸台和凹槽长度为8-15mm,一端上下部分均做凸台设计,另一端上下两个部分均做凹槽设计,相邻的分体型芯通过凸起和凹槽相互配合,形成配合关系,用于型芯在蜡模压制过程中的辅助定位。

9、完成分体型芯设计后,使用分体型芯模具制坯,对分体型芯坯体进行烧结、修整等工序,完成分体型芯的制造。

10、步骤三,分体型芯的定位与安装,形成整体型芯;

11、将分体型芯逐个安装至型芯定位工装中,在型芯定位工装中对每个分体型芯进行独立定位,所有分体型芯完成定位安装后,在工装中形成一个整体型芯。压紧分体型芯,形成一个完整的型芯,用于后续蜡模的压制。

12、优选的,步骤三中,分体型芯在型芯拼接工装中的定位包括左右、上下和前后三个方向,在分体型芯的盆侧上下两个面分别设置2个限定型芯沿轴向的前后位置的定位点,在分体型芯的半圆型豁口位置设置横向定位面,用于左右方向的定位;在分体型芯的底面设置用于限定竖直方向位置的竖向定位面,保证型芯在上下方向的位置。

13、优选的,相邻接触分型面之间的间隙>相邻自由分型面之间的间隙。相邻接触分型面间隙范围为0.05mm-0.15mm,相邻自由分型面间隙范围0.2-0.4mm。

14、所述包含叶片的环型陶瓷型芯拼接方法将环型陶瓷型芯合理拆分,首先确定拆分的个数,将整个结构拆分为均布的分体结构,单个长度在150mm以上,包含数十个分体型芯。较多的拆分个数会导致拼接间隙增多,较少的拆分个数会导致单个分体型芯本身制造难度加大。其次是分型面的位置,分型面承担两个作用,一是保证最小的尺寸损失,提高型芯尺寸精度,二是型芯与型芯之间的定位准确;最后是分体型芯之间的定位与空隙,定位保证各个分体型芯之间的相对关系,空隙保证在制造过程中形成缓冲,减少型芯断裂,影响最终产品质量。每个分体陶瓷型芯设置独立的定位基准,采取多点定位,其中前后4个定位基准,上下底面2个定位基准。

15、所述包含叶片的环型陶瓷型芯拼接方法采用先分体、再拼接的技术方案,首先将叶片的陶瓷型芯平均分成数个相等的分体型芯,型芯的分型线位置为叶片的进气边和排气边。分体型芯选取盆侧4个位置、底部2个位置用于在拼接工装上的定位。型芯进气边厚大部位为分体型芯之间的接触面,排气边部分形成自由面,分体型芯接触面之间间隙较小,自由面之间间隙控制要大于接触面间隙;在接触面和自由面顶端和底端设置辅助锁紧结构,用于分型面辅助配合作用;完成分体陶瓷型芯的制造后,采用4个定位点,2个定位面方式,将分体型芯分别固定在拼接工装上,最终形成整体型芯实物。

16、所述包含叶片的环型陶瓷型芯拼接方法具有如下优点:

17、第一,随着发动机技术的发展,大型复杂机匣类铸件的需求增加,环型带陶瓷型芯结构产品逐件增多,所述包含叶片的环型陶瓷型芯拼接方法可进一步推广至类似结构机匣类产品生产,应用范围广泛。

18、第二,提升产品合格率和生产效率。

技术特征:

1.一种包含叶片的环型陶瓷型芯拼接方法,其特征在于:所述包含叶片的环型陶瓷型芯拼接方法具体步骤如下:

2.如权利要求1所述包含叶片的环型陶瓷型芯拼接方法,其特征在于:步骤三中,在分体型芯的盆侧上下两个面分别设置2个限定型芯沿轴向的前后位置的定位点(3),在分体型芯的半圆型豁口位置设置横向定位面(4),在分体型芯的底面设置竖向定位面(5)。

3.如权利要求2所述包含叶片的环型陶瓷型芯拼接方法,其特征在于:相邻接触分型面(1)间隙范围为0.05mm-0.15mm;相邻自由分型面(2)间隙范围0.2-0.4mm。

技术总结

本发明公开了一种包含叶片的环型陶瓷型芯拼接方法,涉及陶瓷型芯拼接的结构设计和应用技术领域。所述包含叶片的环型陶瓷型芯拼接方法具体步骤如下:步骤一,将环型整体型芯均分为多个大小一致的分体型芯;步骤二,设置分体型芯接触面和自由面;步骤三,分体型芯的定位与安装;随着发动机技术的发展,大型复杂机匣类铸件的需求增加,环型带陶瓷型芯结构产品逐件增多,所述包含叶片的环型陶瓷型芯拼接方法可进一步推广至类似结构机匣类产品生产,应用范围广泛,提升产品合格率和生产效率。

技术研发人员:张松胜,孙宝才,张贺,孙颖,李波

受保护的技术使用者:中国航发沈阳黎明航空发动机有限责任公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!