一种多流方坯连铸集中喷号出坯系统及控制方法与流程

本发明涉及冶金行业连铸控制,具体涉及一种多流方坯连铸集中喷号出坯系统及控制方法。

背景技术:

1、目前方坯连铸机高拉速技术日益成熟,随着拉速的提高,对连铸的出坯节奏也提出了新的要求,其中铸坯喷号是一个重要制约环节。现有技术的方坯喷号机一般布置在铸流的出坯辊道末端,根据铸流数量设置1到2台喷号机,当规定数量和流道的铸坯到达流道末端时喷号机横向移动到相应流道进行喷号,喷号完成后由移坯设备将铸坯移动到两侧出坯区;另一种方案是将喷号机布置在出坯辊道两侧的铸坯聚拢区,当规定数量和流道的铸坯到达流道末端时,由移坯设备将铸坯横移到其中一侧铸坯聚拢区,喷号机进行集中喷号动作,等待喷号完成后再由移坯设备将铸坯继续横移至出坯区,然后再等待足够数量铸坯后,移坯设备向另一侧进行移坯、喷号、出坯。但当连铸机拉速提高后,现有技术的喷号机在每个流道移动喷号或者等待聚拢喷号的节奏已经不能满足出坯时间要求,在规定数量和流道的铸坯尚未全部喷号完成时,铸流内新生产的铸坯已经到来,容易造成堵坯事故影响生产。

技术实现思路

1、本发明要解决的技术问题是:针对现有技术的不足,提供一种多流方坯连铸集中喷号出坯系统及控制方法,能够合理利用物料运行过程中各节点设备动作间的空闲时间,有效提高多流方坯出坯效率,减轻操作人员工作强度。

2、为解决上述技术问题,本发明采用的技术方案是:

3、一、一种多流方坯连铸集中喷号出坯系统

4、本发明提供了一种多流方坯连铸集中喷号出坯系统,包括用于输送多流铸坯的多个输送辊道,所述多个输送辊道的尾端均与出坯辊道3相对应,所述出坯辊道3的两侧均设有铸坯聚拢存放区,所述铸坯聚拢存放区远离所述出坯辊道3的一侧均设有出坯翻转冷床,所述铸坯聚拢存放区的尾端均设有对应的喷号机,且用于移动铸坯的横向移坯车10横向跨设于所述出坯辊道3上;

5、所述多流铸坯的布设数量和铸坯流速与所述喷号机的单位喷号时间相适配,且所述输送辊道、出坯辊道、出坯翻转冷床、喷号机和横向移坯车均与电气控制系统电连接。

6、优选的,所述多流铸坯具体设有n流,且n≥3,所述多个输送辊道中对应首流铸坯的辊道为首流输送辊道1,对应n流铸坯的辊道为n流输送辊道2。

7、优选的,所述铸坯聚拢存放区中靠近首流输送辊道1的为首流侧铸坯聚拢存放区4,靠近n流输送辊道2的为n流侧铸坯聚拢存放区5。

8、优选的,所述首流侧铸坯聚拢存放区4的外侧设有首流侧出坯翻转冷床6,所述n流侧铸坯聚拢存放区5的外侧设有n流侧出坯翻转冷床7。

9、优选的,所述首流侧铸坯聚拢存放区4的尾端设有首流侧喷号机8,所述n流侧铸坯聚拢存放区5的尾端设有n流侧喷号机9。

10、优选的,所述电气控制系统包括可编程控制器、电机驱动模块、距离检测模块和位置检测模块。

11、优选的,所述可编程控制器内预设有横向移坯车的运送规则模型,所述电机驱动模块具体为电机变频器,所述距离检测模块包括用于电机行走距离检测的编码器和激光测距仪,所述位置检测模块包括用于铸坯位置检测的激光限位传感器和用于设备动作检测的光电开关。

12、优选的,所述喷号机的单位喷号时间t,满足下式:

13、

14、式中,n为多流铸坯的布设数量,v移为横向移坯车的横向移动速度,v送为输送辊道的输送速度,d1为铸坯的流间距,d2为单个铸坯聚拢存放区的横向宽度,l1为输送辊道的纵向长度,l2为出坯辊道的纵向长度。

15、二、一种多流方坯连铸集中喷号出坯控制方法

16、基于同一发明构思,本发明还提供了一种多流方坯连铸集中喷号出坯控制方法,基于如上所述的多流方坯连铸集中喷号出坯系统,主要包括如下步骤:

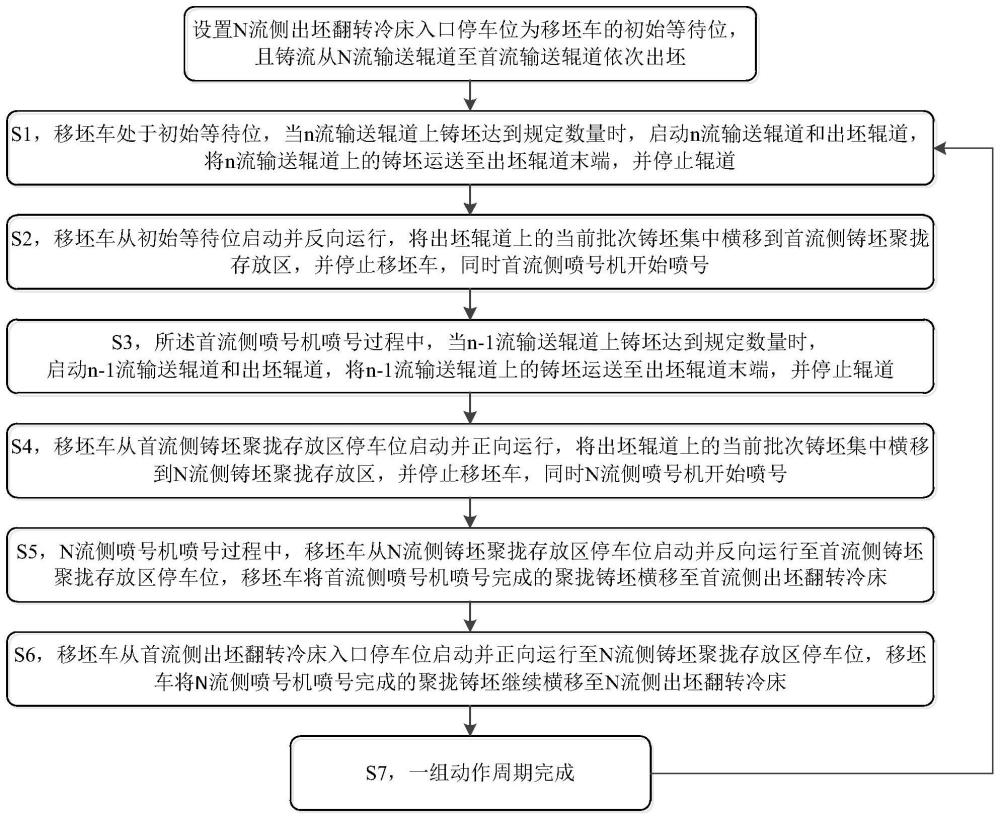

17、设置n流侧出坯翻转冷床入口停车位为移坯车的初始等待位,且铸流从n流输送辊道至首流输送辊道依次出坯;

18、s1,移坯车处于初始等待位,当n流输送辊道上铸坯达到规定数量时,启动n流输送辊道和出坯辊道,将n流输送辊道上的铸坯运送至出坯辊道末端,并停止n流输送辊道和出坯辊道;

19、s2,移坯车从初始等待位启动并反向运行,将出坯辊道上的当前批次铸坯集中横移到首流侧铸坯聚拢存放区,并停止移坯车,同时首流侧喷号机开始喷号;

20、s3,所述首流侧喷号机喷号过程中,当n-1流输送辊道上铸坯达到规定数量时,启动n-1流输送辊道和出坯辊道,将n-1流输送辊道上的铸坯运送至出坯辊道末端,并停止n-1流输送辊道和出坯辊道;

21、s4,移坯车从首流侧铸坯聚拢存放区停车位启动并正向运行,将出坯辊道上的当前批次铸坯集中横移到n流侧铸坯聚拢存放区,并停止移坯车,同时n流侧喷号机开始喷号;

22、s5,所述n流侧喷号机喷号过程中,移坯车从n流侧铸坯聚拢存放区停车位启动并反向运行至首流侧铸坯聚拢存放区停车位,此时首流侧喷号机已喷号完成,移坯车将喷号完成的聚拢铸坯继续反向运行横移至首流侧出坯翻转冷床入口停车位,并使铸坯进入首流侧出坯翻转冷床;

23、s6,移坯车从首流侧出坯翻转冷床入口停车位启动并正向运行至n流侧铸坯聚拢存放区停车位,此时n流侧喷号机已喷号完成,移坯车将喷号完成的聚拢铸坯继续正向运行横移至n流侧出坯翻转冷床入口停车位,并使铸坯进入n流侧出坯翻转冷床;

24、s7,一组动作周期完成,重新执行步骤s1。

25、其中,2≤n≤n。

26、可选的,当铸流从首流输送辊道至n流输送辊道依次出坯时,设置首流侧出坯翻转冷床入口停车位为移坯车的初始等待位,同时调整移坯车按照对应的运送规则模型运行。

27、本发明与现有技术相比具有以下主要的优点:

28、1、本发明提出了一种多流方坯连铸集中喷号出坯系统,通过合理布设多流方坯输送辊道、出坯辊道、铸坯聚拢存放区、喷号机、翻转冷床的位置,配合横向移坯车的移动运送规则,根据物料运行过程中各个节点设备动作所需时间进行流程顺序上的合理调整,尽可能利用节点动作间的空闲时间,从而缩短整个流程处理周期,提高工作效率;

29、2、本发明提出了一种多流方坯连铸集中喷号出坯控制方法,并未按照传统物料的顺序处理流程进行步进,而是综合考虑方坯输送速度、出坯聚拢时间、喷号所需时间以及移坯车的移动速度,合理规划了横向移坯车的移动运送规则,控制模式灵活,能够有效提高多流方坯出坯效率,减轻操作人员工作强度,提高上下游生产流程效率。

技术特征:

1.一种多流方坯连铸集中喷号出坯系统,其特征在于:包括用于输送多流铸坯的多个输送辊道,所述多个输送辊道的尾端均与出坯辊道(3)相对应,所述出坯辊道(3)的两侧均设有铸坯聚拢存放区,所述铸坯聚拢存放区远离所述出坯辊道(3)的一侧均设有出坯翻转冷床,所述铸坯聚拢存放区的尾端均设有对应的喷号机,且用于移动铸坯的横向移坯车(10)横向跨设于所述出坯辊道(3)上;

2.根据权利要求1所述的一种多流方坯连铸集中喷号出坯系统,其特征在于,所述多流铸坯具体设有n流,且n≥3,所述多个输送辊道中对应首流铸坯的辊道为首流输送辊道(1),对应n流铸坯的辊道为n流输送辊道(2)。

3.根据权利要求2所述的一种多流方坯连铸集中喷号出坯系统,其特征在于,所述铸坯聚拢存放区中靠近首流输送辊道(1)的为首流侧铸坯聚拢存放区(4),靠近n流输送辊道(2)的为n流侧铸坯聚拢存放区(5)。

4.根据权利要求3所述的一种多流方坯连铸集中喷号出坯系统,其特征在于,所述首流侧铸坯聚拢存放区(4)的外侧设有首流侧出坯翻转冷床(6),所述n流侧铸坯聚拢存放区(5)的外侧设有n流侧出坯翻转冷床(7)。

5.根据权利要求3所述的一种多流方坯连铸集中喷号出坯系统,其特征在于,所述首流侧铸坯聚拢存放区(4)的尾端设有首流侧喷号机(8),所述n流侧铸坯聚拢存放区(5)的尾端设有n流侧喷号机(9)。

6.根据权利要求1所述的一种多流方坯连铸集中喷号出坯系统,其特征在于,所述电气控制系统包括可编程控制器、电机驱动模块、距离检测模块和位置检测模块。

7.根据权利要求6所述的一种多流方坯连铸集中喷号出坯系统,其特征在于,所述可编程控制器内预设有横向移坯车的运送规则模型,所述电机驱动模块具体为电机变频器,所述距离检测模块包括用于电机行走距离检测的编码器和激光测距仪,所述位置检测模块包括用于铸坯位置检测的激光限位传感器和用于设备动作检测的光电开关。

8.根据权利要求1所述的一种多流方坯连铸集中喷号出坯系统,其特征在于,所述喷号机的单位喷号时间t,满足下式:

9.一种多流方坯连铸集中喷号出坯控制方法,基于权利要求1至8中任意一项所述的多流方坯连铸集中喷号出坯系统,其特征在于,包括如下步骤:

10.根据权利要求9所述的一种多流方坯连铸集中喷号出坯控制方法,其特征在于,当铸流从首流输送辊道至n流输送辊道依次出坯时,设置首流侧出坯翻转冷床入口停车位为移坯车的初始等待位,同时调整移坯车按照对应的运送规则模型运行。

技术总结

本发明涉及冶金行业连铸控制技术领域,具体涉及一种多流方坯连铸集中喷号出坯系统及控制方法。包括多个铸流,用于运输各流铸坯的输送辊道,位于输送辊道之后处于铸流尾部的出坯辊道,横跨出坯辊道用于移动铸坯的横向移坯车,出坯辊道两侧的移坯聚拢存放区,聚拢区尾部设有喷号机,聚拢存放区外侧的翻转冷床等出坯设备;还有用于信号检测、设备控制的电气系统设备,如用于铸坯位置检测的激光限位、用于设备动作检测的光电开关、用于电机行走距离检测的编码器和激光测距仪、用于电机驱动的变频器、用于模型计算的可编程控制器等。本发明能够合理利用物料运行过程中各节点设备动作间的空闲时间,有效提高多流方坯出坯效率,减轻操作人员工作强度。

技术研发人员:韩峰,吴哪吒

受保护的技术使用者:中冶南方连铸技术工程有限责任公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!