乏燃料干式贮存系统用转运容器厚壁SA350Gr.LF3大锻件及其制造工艺的制作方法

本发明属于锻件制造领域,涉及一种锻件及其制造工艺,具体地说,是关于乏燃料干式贮存系统用转运容器厚壁sa350 gr.lf3大锻件及其制造工艺。

背景技术:

1、乏燃料的贮存安全是核电站安全管理的重要内容之一。乏燃料转运容器是乏燃料干法贮存项目中的主要设备之一。在进行干法贮存工作过程中,转运容器用于将装有乏燃料组件的密封贮存罐转运到混凝土贮存模块中。转运容器在转运操作时为密封贮存罐提供辐射屏蔽、结构保护和乏燃料的散热等功能。锻造筒体为转运容器中的主要锻件,为了确保乏燃料运输过程中的安全,要求材料具有良好的强韧性和抗冲击性。

2、sa350 gr.lf3是国际上常用的一种低温压力容器用碳钢材料,主要制造标准为asme sa-350。应用于乏燃料干式贮存系统用大锻件的sa350 gr.lf3材料,在需要满足常规asme sa-350的要求基础上,还额外增加了低温落锤韧性的要求和高温强度的考核要求,详见表1所示。

3、表1乏燃料容器用sa350 gr.lf3大锻件性能要求

4、

5、此外该材料在国内通常用于厚钢板的制造,其厚度一般不超过150mm,且通常仅考核室温拉伸和低温冲击,无落锤转变温度考核;一般热处理采用常规的淬火+回火调质工艺。国外用该材料制造的乏燃料相关容器设备,一般壁厚在50mm左右。

6、本项目中的sa350 gr.lf3大锻件调质壁厚需超过300mm,该材料合金含量有限,淬透性较差,随着壁厚增加至200mm以上,采用常规的成分控制和热处理方法,难以满足乏燃料转运容器锻件的性能要求。

技术实现思路

1、本发明针对上述技术问题,提供一种调质壁厚超过200mm的满足乏燃料转运容器用sa350 gr.lf3锻件的制造工艺。因此,本发明的第一个目的在于提供一种乏燃料干式贮存系统用转运容器厚壁sa350 gr.lf3大锻件。本发明的第二个目的在于提供一种乏燃料干式贮存系统用转运容器厚壁sa350 gr.lf3大锻件的制造工艺。

2、为实现上述目的,本发明采用如下技术方案:

3、作为本发明的第一个方面,一种乏燃料干式贮存系统用转运容器厚壁sa350gr.lf3大锻件,包括sa350 gr.lf3大锻件本体,所述sa350 gr.lf3大锻件本体中包含的成分及其质量百分比含量(wt.%)如下:

4、c:0.05%-0.15%;cr:0.10-0.20%;mo:0.04-0.06%;v:0.01-0.03%;nb:0.01-0.02%;al:0.012-0.017%;n:0.008-0.012%;si:0.20-0.30%;mn:0.70-0.80%;ni:3.5-3.7%;p≤0.006%;s≤0.003%;余量为fe。

5、优选地,所述sa350 gr.lf3大锻件本体中包含的成分及其质量百分比含量(wt.%)如下:

6、c:0.06%-0.08%;cr:0.12-0.15%;v:0.02-0.03%;nb:0.01-0.02%;al:0.012-0.017%;n:0.009-0.011%;mo:0.04-0.06%;si:0.20-0.30%;mn:0.70-0.80%;ni:3.5-3.7%;p≤0.006%;s≤0.003%;余量为fe。

7、根据本发明,所述sa350 gr.lf3大锻件本体中,n(wt.%)/al(wt.%)≥0.5。

8、作为本发明的第二个方面,一种乏燃料干式贮存系统用转运容器厚壁sa350gr.lf3大锻件的制造工艺,包括如下步骤:

9、s1、制备钢锭:对废钢进行冶炼,将所得的冶炼液进行浇筑,得到钢锭,所述钢锭中包含上述任一项所述的sa350 gr.lf3大锻件本体中包含的成分及其质量百分比含量;

10、s2、锻造:将s1所得的钢锭进炉加热进行锻造,得到锻件;

11、s3、锻后热处理:对s2中锻造得到的锻件进行采用正火+回火的方式进行锻后热处理;

12、s4、性能热处理:对s3中锻后热处理后的锻件采用淬火+亚温淬火+回火的方式进行性能热处理,得到sa350 gr.lf3大锻件。

13、具体地,所述s2中对钢锭进行锻造的锻造温度为1100℃-1240℃,终锻温度≥850℃。

14、优选地,所述s2中对钢锭进行锻造的锻造温度为1150℃-1240℃,终锻温度≥850℃。

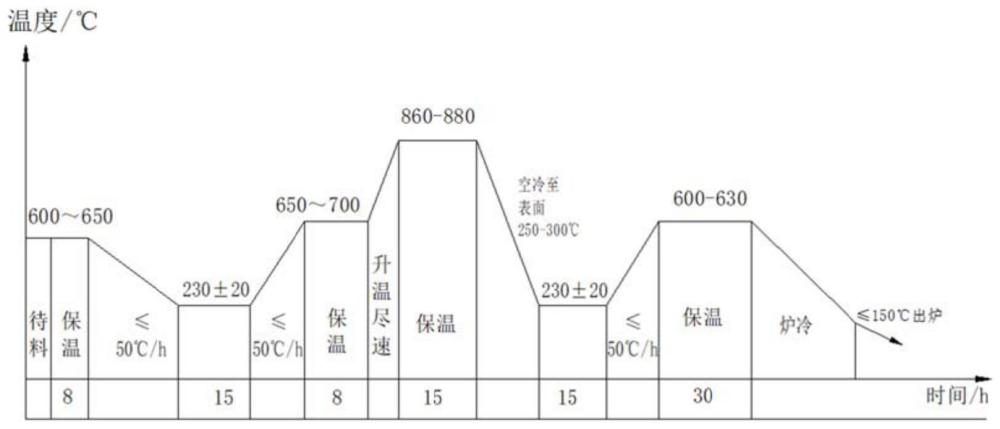

15、具体地,所述s3中对锻件进行锻后热处理的步骤包括:s31、正火:将锻造获得的锻件进入待料炉保温,过冷至230±20℃保温;再升温至860-880℃进行保温;

16、s32、回火:将锻件出炉空冷至250-300℃,进炉230±20℃保温;再升温至600-630℃进行保温;

17、s33、炉冷至<150℃出炉。

18、进一步地,所述s31中对锻件进行正火处理的步骤包括:

19、先将锻造结束后获得的锻件空冷至约500-600℃进炉待料,于600-650℃保温;

20、再以≤50℃/h的速度降温处理,过冷至230±20℃保温;

21、再以≤50℃/h的速度升温处理,于650-700℃保温;

22、再尽速升温至860-880℃保温。

23、优选地,所述s31中将锻件进炉待料后于600-650℃保温的保温时间为8h;

24、过冷至230±20℃后保温时间为15h;

25、升温至650-700℃后保温时间为8h;

26、尽速升温至860-880℃后保温时间为15h。

27、进一步地,所述s32中对锻件进行回火处理的步骤包括:

28、先将正火处理结束后的锻件出炉空冷至锻件表面温度为250-300℃,进炉230±20℃保温;

29、再将锻件以≤50℃/h的速度升温处理,于600-630℃保温。

30、优选地,所述s32中将正火处理后的锻件空冷至表面温度为250-300℃,进炉230±20℃后保温时间为15h;

31、升温至600-630℃后保温时间为30h。

32、具体地,所述s4中对锻件进行性能热处理的步骤包括:

33、s41、淬火:锻件在室温下进炉,升温至830-860℃进行保温,出炉后水冷至锻件表面温度≤80℃;

34、s42、亚温淬火:锻件进炉转亚温淬火,升温至710-740℃进行保温,出炉后水冷至锻件表面温度≤80℃;

35、s43、回火:锻件进炉转回火,升温至600-630℃进行保温,出炉空冷,得到sa350gr.lf3大锻件。

36、进一步地,所述s41中对锻后热处理结束后的锻件进行淬火处理的步骤包括:

37、先将锻件在室温下进炉以≤40℃/h的速度升温至400-450℃保温;

38、再以≤50℃/h的速度升温至600-650℃保温;

39、再以≤140℃/h的速度升温至830-860℃保温;

40、出炉水冷至锻件表面温度≤80℃。

41、优选地,所述s41中将锻件升温至400-450℃后保温时间为3h;

42、升温至600-650℃后保温时间为4h;

43、升温至830-860℃后保温时间为6h。

44、进一步地,所述s42中对淬火后的锻件进行亚温淬火处理的步骤包括:

45、先将锻件进炉以≤40℃/h的速度升温至400-450℃保温;

46、再以≤50℃/h的速度升温至600-650℃保温;

47、再以≤140℃/h的速度升温至710-740℃保温;

48、出炉水冷至锻件表面温度≤80℃。

49、优选地,所述s42中将锻件升温至400-450℃后保温时间为3h;

50、升温至600-650℃后保温时间为4h;

51、升温至710-740℃后保温时间为6h。

52、进一步地,所述s43对锻件进行回火处理的步骤包括:

53、先将锻件进炉,以≤40℃/h的速度升温至300-350℃保温;

54、再以≤80℃/h的速度升温至600-630℃保温;

55、出炉空冷,得到sa350 gr.lf3大锻件。

56、优选地,所述s43中将锻件升温至300-350℃后保温时间为3h;

57、升温至600-630℃后保温时间为6h。

58、本发明的有益效果:

59、本发明所述的乏燃料干式贮存系统用转运容器厚壁sa350 gr.lf3大锻件的各项力学性能得到了明显的提升,制造工艺可以克服因材料淬透性有限和壁厚较厚所产生的低温韧性不稳定的现象。

- 还没有人留言评论。精彩留言会获得点赞!