熔模精密铸件全自动真空粘浆制壳系统及方法与流程

本发明涉及材料成型及控制,尤其是一种熔模精密铸件全自动真空粘浆制壳系统及方法。

背景技术:

1、熔模精密铸造能够用来生产膝关节植入物、航空铸件等零件,其中,制壳工序是整个熔模精密铸造技术工艺流程中的一个关键工序。因铸件结构有特殊性,常有深槽、尖边及复杂字符、纹路、流道等结构,制壳难度大,在半成品粘浆上砂后,往往形成局部过于干燥、局部未干燥、带有毛刺、铁豆、铸瘤、结疤、字符不清等情况,影响模壳质量。

2、为了克服上述技术问题,现有的解决方法大多采用人工手工控浆来保证模壳表面质量,但手工工艺对员工技能依赖性很大,且用人成本高,生产周期长,工作环境对员工健康危害大,不利于长期使用。

技术实现思路

1、本申请人针对上述现有生产技术中的缺点,提供一种结构合理的熔模精密铸件全自动真空粘浆制壳系统及方法,采用机械手替代人工,通过机械手抓取铸件依次粘浆、制壳、干燥,实现稳定高效输出良品率高的成品的目的。

2、本发明所采用的技术方案如下:

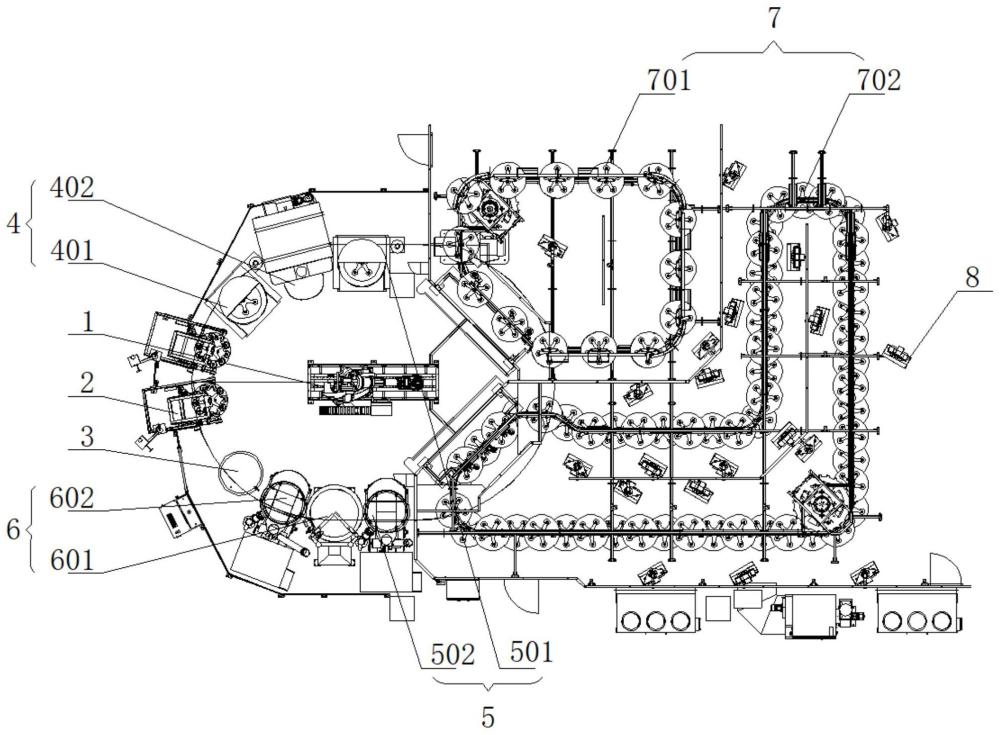

3、一种熔模精密铸件全自动真空粘浆制壳系统,包括机器人,沿机器人的运动路径设置装卸载站、预湿浆桶、面层加工单元组、过渡层加工单元组、背层加工单元组,

4、面层加工单元组、过渡层加工单元组、背层加工单元组呈半环形围设在机器人周围;半环结构的敞口处对应设置两组干燥悬链,干燥悬链靠近机器人的一侧沿机器人的运动路径设置为弧形。

5、作为上述技术方案的进一步改进:

6、装卸载站设有两个,面层加工单元组、过渡层加工单元组、背层加工单元组分别设置在装卸载站的两侧,与装卸载站呈圆弧形排布在机器人周围。

7、所述面层加工单元组包括依次设置的面层真空粘浆机、面层淋砂机,

8、所述过渡层加工单元组包括沿机器人运动路径设置的过渡层真空粘浆机、过渡层浮砂桶,

9、所述背层加工单元组包括依次设置的背层浆桶、背层浮砂桶,预湿浆桶位于装卸载与背层浮砂桶之间。

10、所述干燥悬链分为面层及过渡层干燥悬链、背层及封浆层干燥悬链,背层及封浆层干燥悬链的单程运行长度大于面层及过渡层干燥悬链的单程运行长度。

11、一种利用熔模精密铸件全自动真空粘浆制壳系统的粘浆制壳方法,包括如下步骤:

12、第一步:进行机器人全自动真空粘浆制壳单元组的技术方案、设备方案、工艺方案、生产节拍、安装方案设计,根据单元布局方案及设备方案进行单机设备制作、场地建设;

13、第二步:设备制作及场地建设完成后,根据布局安装组成机器人全自动真空粘浆制壳单元组,满足运行调试的条件;

14、第三步:按照工艺方案及节拍方案进行整体运行,调试至达到满足生产条件;

15、第四步:进行生产运行,交付产品。

16、作为上述技术方案的进一步改进:

17、生产运行制壳的具体步骤如下:

18、面层制壳阶段:

19、机器人抓取蜡模串,在预湿浆桶内浸泡预处理;再将预处理后的蜡模串挂在真空粘浆机内并撤回,此时真空泵将真空粘浆机内环境抽真空,蜡模串被带动上下运动并旋转粘浆,粘浆结束后退回悬挂位置;机器人再从真空粘浆机上抓取粘浆后的蜡模串,送至面层淋砂机中上砂;上砂后的蜡模串被机器人挂至面层及过渡层干燥悬链上悬挂干燥;

20、过渡层制壳阶段:

21、机器人从面层及过渡层干燥悬链上摘取面层干燥后的模壳,将模壳挂在过渡层真空粘浆机中并撤回,过渡层真空粘浆机内部抽真空,并带动模壳上下旋转粘浆;机器人再将粘浆后的模壳送至过渡层浮砂桶中上砂;将上砂后的模壳送至面层及过渡层干燥悬链上悬挂干燥;

22、背层制壳阶段:

23、机器人抓取干燥完成的过渡层模壳,送至背层浆桶进行粘浆;再将粘浆后的模壳送至背层浮砂桶中上砂;上砂完成后,机器人将模壳送至背层及封浆层干燥悬链上悬挂干燥;

24、封浆阶段:

25、机器人摘取干燥后的背层模壳,送至背层浆桶再次粘浆,并将粘浆后的模壳送至背层及封浆层干燥悬链上悬挂干燥,形成封浆层。

26、制壳过程中所用材料规格要求如下:

27、预处理液体采用水,干燥时间5-6min,干燥风速1-2m/s;

28、面层制壳用砂为60-80目锆砂,粘度要求36-45s,干燥温度范围24±4℃,干燥湿度要求60-80%,干燥时间10-14h;

29、过渡层制壳用砂为40-80目莫来砂,粘度要求26-32s,干燥温度范围24±4℃,干燥湿度要求60-80%,干燥时间6-8h;

30、背层制壳用砂为30-60目莫来砂,粘度要求18-24s,干燥温度范围28±6℃,干燥湿度要求50-70%,干燥时间8-12h;干燥风速2-3m/s;

31、封浆层粘度要求18-24s,干燥温度范围28±6℃,干燥湿度要求50-70%,干燥时间16-18h;干燥风速2-3m/s。

32、面层及过渡层制壳过程中,浆料温度范围22±2℃,真空度-0.04-0.06mpa。

33、背层制壳过程中,浆料温度范围22±2℃。

34、两台装卸载站交替上料。

35、本发明的有益效果如下:

36、本发明结构紧凑、合理,操作方便,通过采用机器人替代人工,提高作业效率,粘浆控浆不再依赖于员工的熟练程度,降低了用人成本。

37、本发明中尤其适用于带有深孔、深槽、尖边、复杂字符、纹路及流道等结构的复杂结构熔模铸造产品,在浆桶中倾斜10°进行预处理,在粘浆过程中竖直上下并转动粘浆,然后倾斜在淋砂机中喷砂,不断调整模壳的角度方位,能够尽量让浆料和砂均匀分布在模壳表面,从而提高模壳质量;

38、本发明浆桶的转速可调的前提下,倾斜设置的浆桶还能够根据粘浆动作调节转速;由于浆桶始终保持转动,相较于常规浆桶,长期使用也不易造成浆料衬垫的现象。进而保障了浆料的浓度均匀,粘浆后的模壳不会因为局部浆料稀薄而造成控浆过度的情况,保障了成品的粘浆层厚度精度。

39、本发明中的悬链线设计有风干通道,多个风机根据实际需求充分干燥模壳;模壳悬挂在悬链线上,既能够自转,同时随着悬链线运动,在多角度风机吹风的条件下保障了各处均匀干燥的效果。

40、本发明中的制壳速度、干燥速度都能够根据工艺进行调整,灵活性高,成品废品率低至3%-5%;面层及过渡层浆料寿命延长至常规使用浆料寿命的两倍,各层浆料粘浆均匀、干燥效率提升,为一套实用性强的全自动配套机器人真空粘浆制壳设备。

技术特征:

1.一种熔模精密铸件全自动真空粘浆制壳系统,其特征在于:包括机器人(1),沿机器人(1)的运动路径设置装卸载站(2)、预湿浆桶(3)、面层加工单元组(4)、过渡层加工单元组(5)、背层加工单元组(6),

2.如权利要求1所述的熔模精密铸件全自动真空粘浆制壳系统,其特征在于:装卸载站(2)设有两个,面层加工单元组(4)、过渡层加工单元组(5)、背层加工单元组(6)分别设置在装卸载站(2)的两侧,与装卸载站(2)呈圆弧形排布在机器人(1)周围。

3.如权利要求1所述的熔模精密铸件全自动真空粘浆制壳系统,其特征在于:所述面层加工单元组(4)包括依次设置的面层真空粘浆机(401)、面层淋砂机(402),

4.如权利要求1所述的熔模精密铸件全自动真空粘浆制壳系统,其特征在于:所述干燥悬链分为面层及过渡层干燥悬链(701)、背层及封浆层干燥悬链(702),背层及封浆层干燥悬链(702)的单程运行长度大于面层及过渡层干燥悬链(701)的单程运行长度。

5.一种利用权利要求1所述的熔模精密铸件全自动真空粘浆制壳系统的粘浆制壳方法,其特征在于,包括如下步骤:

6.如权利要求5所述的熔模精密铸件全自动真空粘浆制壳系统的粘浆制壳方法,其特征在于,生产运行制壳的具体步骤如下:

7.如权利要求6所述的熔模精密铸件全自动真空粘浆制壳系统的粘浆制壳方法,其特征在于,制壳过程中所用材料规格要求如下:

8.如权利要求6所述的熔模精密铸件全自动真空粘浆制壳系统的粘浆制壳方法,其特征在于,面层及过渡层制壳过程中,浆料温度范围22±2℃,真空度-0.04-0.06mpa。

9.如权利要求6所述的熔模精密铸件全自动真空粘浆制壳系统的粘浆制壳方法,其特征在于,背层制壳过程中,浆料温度范围22±2℃。

10.如权利要求6所述的熔模精密铸件全自动真空粘浆制壳系统的粘浆制壳方法,其特征在于,两台装卸载站(2)交替上料。

技术总结

本发明涉及一种熔模精密铸件全自动真空粘浆制壳系统及方法,目的在于降低废品率、减小浆料报废、降低人工成本、改善车间作业环境、提高制壳效率;包括机器人,沿机器人的运动路径设置装卸载站、预湿浆桶、面层加工单元组、过渡层加工单元组、背层加工单元组。本发明通过采用机器人替代人工,提高作业效率,粘浆控浆不再依赖于员工的熟练程度,降低了用人成本。尤其适用于带有深孔、深槽、尖边、复杂字符、纹路及流道等结构的复杂结构熔模铸造产品,本发明中的制壳速度、干燥速度都能够根据工艺进行调整,灵活性高,成品废品率低至3%‑5%;面层及过渡层浆料寿命延长至常规使用浆料寿命的两倍,且各层浆料粘浆均匀、干燥效率提升,成品率大大提高。

技术研发人员:鲁茂波,李彦华

受保护的技术使用者:无锡卡仕精密科技有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!