一种低成本大厚度370级别桥梁耐候钢及其生产方法与流程

本发明属于桥梁用钢,具体涉及一种低成本大厚度370级别桥梁耐候钢及其生产方法,特别适用于厚度规格约100mm的钢板。

背景技术:

1、随着我国桥梁行业的大力发展,桥梁用钢的需求种类也越来越多,如桥梁与不锈钢进行复合、耐候桥梁钢等,性能要求越来越严格,如执行铁标标准的桥梁用钢、检验横纵向拉伸及冲击性能等,厚度要求也越来越厚,从传统的60mm到现在的120mm甚至更厚,且桥梁耐候用钢需求量也越来越多。

2、桥梁耐候用钢具有良好的耐大气腐蚀性能,可广泛应用在极端天气中,是后续桥梁发展的重要趋势,通过低碳低锰成分设计,耦合洁净钢控制技术、控制钢坯加热温度及轧制工艺、固化水冷参数等措施,可实现大厚度高韧性桥梁耐候钢q370qenh生产。

3、对比文件1,专利“一种用于钢结构制作的高强度、高韧性耐大气腐蚀钢板及其制造方法”(申请号:cn10979342 a),采用“:c:0.03-0.10%、si:0.30-0.50%、mn:1 .10-1.50%、p<0 .010%、s<0 .003%、cr:0.45-0.70%、cu:0.25-0.40%、ni:0.30 -0.40%、、alt:≥0.030%,ti:0.006-0.030%,v:0.040-0.080%、mo:0.02-0.08%,ca:0.0010-0.0030%,n:0.0020-0.0080%,b:0.0002-0.0030%,ce:0.001-0.010%,耐大气腐蚀指数i>6.5,cev≤0.54,pcm≤0.27,余量fe和不可避免的杂质。本技术采用特定化学成分设计和钢板调质工艺获得具有贝氏体组织的高性能钢板,能够用于桥梁、高层建筑等钢结构制作。但该发明专利碳当量和pcm偏高,焊接性能较差,且添加mo、v等贵重金属,导致生产成本升高。

4、对比文件2,专利“一种耐候桥梁钢及其冶炼方法”(申请号:cn 113025879 b),其化学成分及质量百分比为“c:0.030-0.080%,si:0.10-0.40%,mn:1.50-1.80%,p≤0 .015%,s≤0 .0010%,nb:0.030-0.050%,v:0.005-0.050%,ti:0.006-0.020%,cr:0.20-0.80%,ni:0.05-0.20%,mo≤0.05%,cu:0.05-0.20%,b≤0.0005%,al:0.005-0.015%,mg:0.0008-0.0015%,n≤0.0050%,余量为fe和不可避免杂质。采用顶底复吹转炉冶炼,经lf+rh精炼处理,镁处理有效降低夹杂物尺寸,细化组织晶粒度,提高针状铁素体形成率,有限改善焊接性能,提升了钢板耐腐蚀性能。但该发面专利存在以下问题,(1)采用此成分设计耐候指数在3-4之间,远低于行业标准6,耐腐蚀性能较差。(2)采用p≤0.010%成分设计,不仅影响耐候指数(耐候指数与p含量成正比),且大幅度提高炼钢难度。(3)成分中mn含量较高,易性能mns夹杂,

5、mns夹杂与钢基体结合力较弱,在夹杂物-基体界面间容易脱离而形成空洞。

6、对比文件3,专利“一种q345qenh高性能桥梁用钢及其生产方法”(申请号:cn115074620 a),其化学成分按重量百分比c:0.067-0.080%、si:0.20-0.30%、mn:1.25-1.45%、p≤0 .015%、s≤0 .0050%、nb:0.025-0.035%、 cr:0.41-0.50%、ni:0.31-0.39%,cu:0.26-0.35%,als:0.017-0.027%,余量为fe和不可避免杂质;本发明所制备的耐候桥梁用钢具有低屈强比、良好耐腐蚀性能、低温韧性、冷成型性能以及焊接性能且可免涂装使用,50mm轧制工艺及性能如下:加热温度1230℃,加热时间250min,第一阶段轧制的开轧温度为1185℃,第二阶段轧制的开轧温度为890℃,终轧温度为790℃,钢板冷却速度8℃/s,终冷温度为650℃,钢板性能屈服466mpa,抗拉559mpa,延伸21.0%,屈强比0.83,-40℃纵向冲击冲击功为243j 315j 252j,弯曲性能合格,但该专利存在以下问题:(1)二阶段轧制温度温度偏高,易在两相区进行轧制,冲击性能不稳定;(2)成分设计偏窄,容易导致炼钢不合,影响生产成本和交期;(3)该专利生产最大厚度仅为50mm,延伸已经贴近标准下限,如生产>50mm钢板易导致延伸不合。

技术实现思路

1、本发明的目的是提供一种低成本大厚度370级别桥梁耐候钢及其生产方法,旨在采用低碳低锰成分设计,耦合洁净钢控制技术、控制钢坯加热温度及轧制工艺、固化水冷参数,制造一种特厚规格、高性价比、高韧性、良好的耐候性桥梁耐候用钢,解决现有桥梁耐候用钢规格偏薄、合金加入量多、低腐蚀性能等系列问题。

2、本发明是通过如下技术方案实现的:一种低成本大厚度370级别桥梁耐候钢,其特征在于:包括如下质量百分比的各组分:c:0.07-0.11%,si:0.20-0.30%,mn:1.20-1.30%,p:0.012-0.020%,s≤0.005%,als:0.015-0.045%,nb:0.015-0.025%,ti:0.01-0.02%,cr:0.40-0.45%,ni:0.30-0.35%,cu:0.25-0.30%, h≤2ppm,n≤60ppm,o≤40ppm,i≥6.0,余量为fe及不可避免的杂质;碳当量cev(%)≤0.43%,焊接裂纹敏感性指数pcm≤0.20%,耐候指数i≥6.0;

3、其中:cev=c+mn/6+(cr+mo+v)/5+(ni+cu)/15;

4、pcm=c+si/30+mn/20+cu/20+ni/60+cr/20+mo/15+v/10+5b;

5、i=26.01(%cu)+3.88(%ni)+1.20(%cr)+1.49(%si)+17.28(%p)-7.29(%cu)(%ni)-9.10(%ni)(%p)-33.39(%cu)2。

6、一种低成本大厚度370级别桥梁耐候钢的生产方法,包括钢水冶炼步骤、板坯连铸步骤、板坯加热步骤、钢板轧制步骤、钢板水冷步骤;其特征在于:

7、(1)钢水冶炼步骤:铁水先通过预处理脱硫扒渣,保证入炉铁水s≤0.010%,扒渣渣面裸漏≥50%;进入转炉冶炼,采用单渣法冶炼,挡渣出钢,渣厚≤100mm,出钢时采用金属锰、硅铁、铝铁进行脱氧和合金化,转炉出钢温度1630±20℃;采用lf+rh双精炼炉处理,lf结束温度1600-1620℃,rh结束温度1555-1575℃;lf精炼保证白渣保持时间≥10min,r/al2o3=0.2-0.4,cao/al2o3=1.6-1.8,渣样成分feo+mno≤1.0%、sio2:7-12%、cao:45-60%、al2o3:15-35%、 caf2:4-10 %、r:5.0-8.0%;rh真空保压时间控制在10-15min,出钢前进行ca处理,钙线长度200-300m,速度100m/min,喂线后静吹氩时间8-10min;

8、(2)板坯连铸步骤:浇铸过程中保持0.40-0.45 m/min恒拉速,控制液面波动±3mm,过热度20-30℃;全程实现保护浇注,液渣层厚度8~15mm,中包覆盖剂加入量保证中包钢水不裸露,中包渣厚≤150mm,并投入电磁搅拌及动态轻压下,连铸板坯厚度475mm并下线堆垛缓冷,缓冷时间≥48h;保证板坯内部质量中心偏析≤c类0.5级;

9、(3)板坯加热步骤:采用步进梁式加热炉将板坯分段加热至均热温度1200-1260℃,控制钢坯加热温度均匀,上下表温差≤50℃;其中,第一加热段温度920-950℃,第二加热段温度1020-1220℃,第三加热段温度1200-1280℃,第四加热段温度为1200-1260℃,空燃比要求1.1±0.1,第三加热段和第四加热段总在炉时间≥214min,板坯在炉加热时间500-650min;

10、(4)钢板轧制步骤:采用两阶段分段轧制;粗轧要求:粗轧阶段开始温度≥1000℃,扭矩放宽至8000kn.m,轧制速度≤1.7m/s,展宽后顺轧至少2道次压下量≥30mm;精轧要求:中间坯厚度为≥钢板成品厚度+80mm,采用6道次进行轧制,保证至少有两道压下率≥12%,轧制速度应≤1.5m/s,精轧阶段开始温度≤820℃,终轧温度按照790±10℃,精轧阶段总压下率≥45%;

11、(5)钢板水冷步骤:钢板轧后快速进入超快冷冷却装置冷却,入水温度≥800℃,返红温度控轧在500±20℃,冷速20-35℃/s;水冷参数设定:30组极管全部开启,压力采用2公斤,上表流量设定90 m3/h,辊速设定0.35m/s,加速度设定为0 m2/s,水比设定2.3-2.5,矫直1道次或者3道次,矫直完成后钢板下线堆冷,要求钢板堆垛时需有底,垛高不小于500mm,堆垛后扣罩或保温布苫盖。

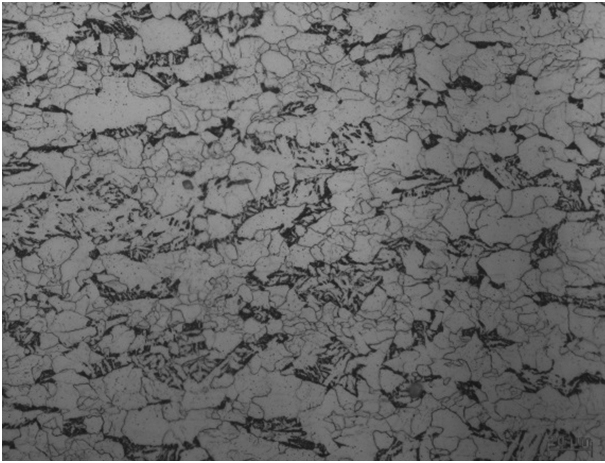

12、本发明所述一种低成本大厚度370级别桥梁耐候钢,生产厚度为100mm,非金属夹杂物总级别≤2.0级,无a类夹杂物,金相组织为铁素体+珠光体+贝氏体,其上下1/4屈服强度≥370mpa,抗拉强度≥520mpa,屈强比≤0.85,-40℃纵向冲击功最低为248j,钢板平直度可达到3mm/2m。

13、进一步的:钢水冶炼步骤中,严格控制p含量,优选控制lf白渣时间≥10min,终点渣样成分cao/al2o3比例为1.6-1.8,rh深真空时间10-15min,喂入纯钙线长度200-300m,可有效控制氧化物含量及硫化物球化效,并降低生产成本。

14、进一步的:钢板轧制步骤中,优先控制粗轧轧制速度≤1.7m/s,展宽后顺轧至少2道次压下量≥30mm,提高轧制钢坯渗透效果,并使奥氏体晶粒细化;精轧开始温度≤820℃,高于此值,易导致在两相区进行轧制产生混晶组织,降低细晶作用,影响冲击韧性。

15、进一步的:钢板水冷过程中,钢板入水温度≥800℃,如温度过低易产生先共析铁素体,属于软相组织,造成强度不足。水冷参数设定:30组极管全部开启,压力采用2公斤,上表流量设定90 m3/h,辊速设定0.35m/s,加速度设定为0 m2/s,水比设定2.3-2.5(可根据板形进行微调),通过采用小流量、慢辊速耦合工艺,避免产生过冷组织,且可保证水冷效果,细化组织晶粒。

16、本发明的优点是:

17、(1)本发明采用包晶区低锰成分设计,既保证钢板高耐候性、高韧性、低屈强比控制,也从设计源头降低夹渣物,同时保障产品后续的焊接性,另无钼铁、钒铁贵重金属加入,大幅降低合金成本。

18、(2)本发明采用洁净钢冶炼连铸工艺技术,通过严格控制预处理终点s含量、转炉终点温度、lf白渣时间、终点渣样成分及cao/al2o3比值、rh高真空时间、钙化处理、净吹时间、连铸电磁搅拌及轻压下等关键工艺技术点,实现铸坯中心偏析≤c类0.5级,无其它中心裂纹及疏松缺陷,为保证钢板性能奠定基础。

19、(3)本发明采用再结晶区(粗轧)+未再结晶区(精轧)两阶段控轧,首先采用大断面进行轧制(采用475mm断面,保证压缩比≥3倍),通过经验公式测算tnr相变点温度,合理设计粗轧开始与精轧开始温度,并通过采用低速大压下轧制工艺,充分细化奥氏体晶粒,使原始晶粒度满足7.5级以上。

20、(4)本发明采用固化水冷参数,水冷参数设定:30组极管全部开启,压力采用2公斤,上表流量设定90 m3/h,辊速设定0.35m/s,加速度设定为0 m2/s,水比设定2.3-2.5(可根据板形进行微调),通过采用小流量、慢辊速耦合工艺,避免产生过冷组织,且可保证水冷效果,细化组织晶粒。

21、(5)本发明所述的大厚度桥梁耐候用钢,内部质量稳定,非金属夹杂物总级别≤2.0级,无a类夹杂物,b类夹杂物≤1.0级,金相组织为铁素体+珠光体+贝氏体;力学性能优异,其上下1/4屈服强度≥370mpa,抗拉强度≥520mpa,屈强比≤0.85,-40℃纵向冲击功最低为248j,钢板平直度满足≤3mm/2m。与正常同级别钢种相比,低温冲击韧性优异,具有优异的焊接性能、良好的耐腐蚀性能,且可控制屈强比,并具有一定的市场竞争力和良好的发展前景。

- 还没有人留言评论。精彩留言会获得点赞!