一种六轴联动打磨设备控制系统的示教编程方法与流程

本发明属于数控,尤其涉及一种六轴联动打磨设备控制系统的示教编程方法。

背景技术:

1、随着新能源汽车技术的蓬勃发展及人们对新能源汽车的需求量急剧增多;新能源汽车相关配套铝铸件如电机壳体、变速箱壳体等需求量也随之增多;铝铸件成型后可能会出现毛刺和飞边等缺陷,而这些缺陷会影响铝铸件的质量和性能;目前主要有两种方法解决毛刺和飞边等问题:一是人工去毛刺飞边等,二是机器去毛刺飞边等;人工操作由于效率问题不适用于产量较多的产品;专机设备可解决效率问题,其控制系统一般有嵌入式控制系统和由数控系统二次开发形成的系统。前者实现功能一般比较简单,至多为5轴联动,不能加工较复杂的铸件;后者使用比较复杂,专业性较高,对操作人员的要求较高。

技术实现思路

1、本发明的目的是提供一种六轴联动打磨设备控制系统的示教编程方法,解决了六轴联动控制加工较复杂的铸件,通过示教屏直接生成指令并对指令进行正确性分析的技术问题。

2、为实现上述目的,本发明采用如下技术方案:

3、一种六轴联动打磨设备控制系统的示教编程方法,包括如下步骤:

4、步骤1:建立六轴联动打磨设备控制系统,包括上位机系统、plc模块、示教屏、手轮和六轴联动打磨设备,上位机系统、plc模块和示教屏均通过一个通信模块与plc模块相互通信;plc模块通过另外一个通信模块控制六轴联动打磨设备的各个运动轴,同时还通过io口来控制或获取六轴联动打磨设备的开出开入信号,plc模块还连接外部手轮,由于手动控制六轴联动打磨设备的各个运动轴;

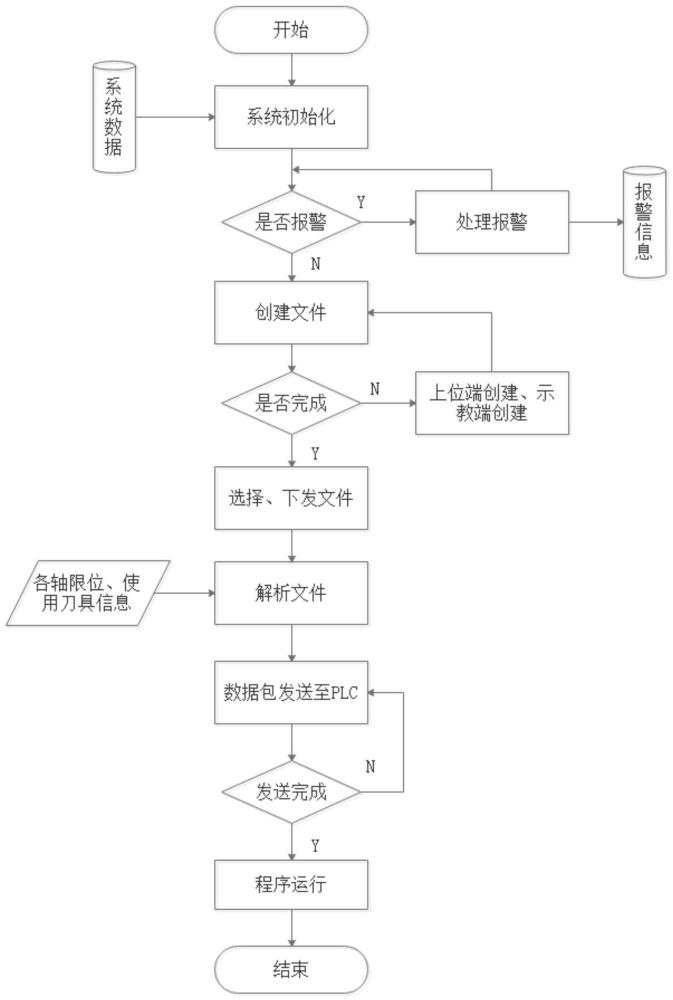

5、六轴联动打磨设备控制系统初始化自检,查询是否有系统数据报警:有,则生成报警信息;否,则执行步骤2;

6、步骤2:通过上位机系统或示教屏创建文件,上位机系统创建文件包括在上位机系统中输入控制指令,并生成文件;示教屏创建文件包括首先通过手轮手动控制六轴联动打磨设备的各个运动轴运动至预定位置,然后plc模块读取各个运动轴的相关位置数据,并生成指令,将指令保存至指令保存区,再然后由上位机轮询查看指令保存区内的指令,解析出指令后,将指令发送到示教屏,同时将该指令的上一行指令和下一行指令一并发送到示教屏进行显示,由操作人员对指令的正确性进行分析验证,再然后操作人员再示教屏上对指令验证无误后,再示教屏上选择验证通过,示教屏生成验证通过信息,并发送给上位机系统,上位机生成文件,并对文件进行解析计算;

7、步骤3:上位机下发文件给plc模块,plc模块解析文件,并执行文件,根据文件内容控制六轴联动打磨设备动作。

8、优选的,所述示教屏主要功能包括查询输入输出模块状态、点动各轴运动、设置运动控制相关参数、设备状态查询、输出调试、单行指令创建编辑删除、单行指令上传上位和接受上位多行指令显示。

9、优选的,所述六轴联动打磨设备的各个运动轴由6套伺服驱动+电机组成,包括x轴、y轴、z轴、a轴、b轴和c轴,并根据指令联动驱动机械机构执行相关动作;

10、所述六轴联动打磨设备的开出开入信号包括各轴正负限位输入信号、各轴原点信号输入信号、控制设备门开关吹气喷雾泄压信号、主轴启停信号和夹爪松紧信号。

11、优选的,在执行步骤2时,plc模块读取各个运动轴的相关位置数据为各个运动轴的绝对位置数据。

12、优选的,在执行步骤2时,上位机轮询查看的方式为按时间间隔查询;

13、在plc模块生成指令,并将指令保存到指令保存区后,plc模块会将一个上位获取指令标志位置1,在上位机获取完指令后,plc模块会将该上位获取指令标志位置0。

14、优选的,所述示教屏支持指令的删除、编辑、上移、下移、跳行、取消跳行的编辑操作;

15、所述上位机支持偏移插入和取消、多行指令屏蔽插入和取消、指令搜索、区域复制的编辑操作。

16、优选的,上位机对文件的解析计算包括并获取各轴的限位,加上各轴偏移、去掉跳行、多行屏蔽、计算各轴的指令值,其中涉及到平面圆弧及空间圆弧的解析方式包括如下步骤:

17、步骤2-1:设生成圆弧的三点为,开始点ps,中间点为pm,结束点为pe;如果三点的z轴坐标相同(ps.z=pm.z=pe.z)则为平面圆弧,否则为空间圆弧;

18、步骤2-2:计算空间圆弧时,根据三点的a轴、b轴、c轴坐标之间的判断关系,调用相关的计算算法,把空间圆弧化为若干小线段,具体步骤如下:

19、步骤2-2-1:三点中c轴坐标不同且三点中b轴坐标不同且三点中a轴坐标不同((ps.c!=pm.c||pm.c!=pe.c)&&(ps.b!=pm.b||pm.b!=pe.b)&&(ps.a!=pm.a||pm.a!=pe.a)),调用六轴xyzabc联动算法;

20、步骤2-2-2:三点中b轴坐标不同且三点中a轴坐标不同((ps.b!=pm.b||pm.b!=pe.b)&&(ps.a!=pm.a||pm.a!=pe.a)),调用五轴xyzab联动算法;

21、步骤2-2-3:三点b轴坐标相同的情况下,三点c轴坐标不同,且三点a轴坐标为0((ps.b=pm.b=pe.b)&&(ps.c!=pm.c||pm.c!=pe.c)&&(ps.a=pm.a=pe.a=0))调用四轴xyzc联动算法,否则调用五轴xyzac联动算法;

22、步骤2-2-4:三点b轴坐标不同且三点c轴坐标不同((ps.b!=pm.b||pm.b!=pe.b)&&(ps.c!=pm.c||pm.c!=pe.c))调用五轴xyzbc联动算法;

23、步骤2-2-5:三点中b轴不同(ps.b!=pm.b||pm.b!=pe.b),调用四轴xyzb联动算法;

24、步骤2-2-6:三点中a轴不同(ps.a!=pm.a||pm.a!=pe.a),调用四轴xyza联动算法;

25、步骤2-2-7:三点中c轴不同(ps.c!=pm.c||pm.c!=pe.c),调用四轴xyzc联动算法;

26、步骤2-2-8:其他,调用三轴xyz联动算法。

27、优选的,所述xyzc联动算法是多轴空间圆弧算法,具体为使用不共线的三点成圆的方法算出多维空间上圆弧的运动轨迹,具体步骤如下:

28、步骤s1:判断构成圆弧的三点是否共线;

29、步骤s2:计算三个点之间的角度差,包括绕x轴的旋转角度差和绕y轴的旋转角度差;

30、步骤s3:根据刀具长度、刀具偏移量和步长,将圆弧分解为一系列小线段,每个线段的长度等于步长,并且角度等于旋转角度差的一小部分;

31、步骤s4:对于每个小线段,根据逆向运动学,依据线段的起点和终点的姿态,以及线段的方向计算出需要执行的关节角度;

32、步骤s5:按照计算出的关节角度,依次生成每个小线段的轨迹。

33、本发明所述的一种六轴联动打磨设备控制系统的示教编程方法,解决了六轴联动控制加工较复杂的铸件,通过示教屏直接生成指令并对指令进行正确性分析的技术问题,本发明大大降低对操作人员的要求,本发明由于所有的运行轨迹数据都是基于工件示教点的实际位置数值计算而成,可保证打磨设备在加工过程中的位置和姿态的精度,从而提升加工效果的精确度,基于该示教方法的编程,可以大大缩短加工时间,并提高生产效率,本发明可以根据不同的加工工艺参数,结合示教生成的数据自动调整加工过程中的运动轨迹和速度,从而具有高自动化程度的优点,本发明可以方便准确地设计、修改和优化程序,本发明可以适应各种不同的打磨应用场景,可以通过修改参数和程序来适应新的打磨需求。

- 还没有人留言评论。精彩留言会获得点赞!