一种提高析出程度且细化析出相的热处理方法

本发明属于热处理,具体涉及一种提高析出程度且细化析出相的热处理方法。

背景技术:

1、时效强化型合金中析出相尺寸和数量是决定其强化效果的最重要参量,尽可能提高析出程度并细化析出相尺寸是材料研究中的热点问题。当前常用的方法是通过时效前冷变形来实现,但效果有限,且存在较大的问题,即时效前冷变形产生的大量缺陷确实促进了析出相的形核密度,对提高析出程度也有一定提高,但同时也加快了元素扩散速度,使得合金在时效时析出相极易严重粗化,因此在大冷变形条件下材料的强度、导电性和塑性往往顾此失彼、难以兼容。

2、一种现有冷变形时效工艺,解决了传统热处理方法下时效强化型合金析出程度和析出相尺寸难以调和,材料的强度、导电性和塑性顾此失彼的问题。但是,现有预冷变形时效工艺下材料的析出程度提高有限且析出相容易快速粗化,面临合金强度、导电性和塑性难以兼顾的问题。

3、公开号为cn112267075b的专利申请文件中,公开了一种析出性强化合金及其制备方法,通过三种不同的塑性加工结合热处理的方法得到性能改善析出强化型超低碳合金钢,但由于塑性加工在促进析出相形核的同时会促进析出相粗化,存在强度和塑性难以同时兼顾的问题。

技术实现思路

1、为了克服上述现有技术的不足,本发明的目的在于提供一种提高析出程度且细化析出相的热处理方法,利用位错与不同尺寸析出相交互作用行为以及析出相的析出过程特征,通过两段式冷变形时效过程,提高了时效强化型合金的析出程度,并细化了第二相尺寸,实现了更高综合性能水平。

2、为了实现上述目的,本发明采用的技术方案是:

3、一种提高析出程度且细化析出相的热处理方法,包括以下步骤:

4、步骤1,对固溶态时效强化型合金进行冷轧或冷锻,变形量0-30%;

5、步骤2,确定该固溶态时效强化型合金最佳时效温度区间、对应的时效时间和该固溶态时效强化型合金变形时析出相被位错绕过-切过转换的临界平均半径,按达到临界平均半径的0.5-2倍确定特定时效温度下所需的时效时间,然后对步骤1冷轧或冷锻后的固溶态时效强化型合金进行预时效处理,得到预时效样品;

6、步骤3,对步骤2得到的预时效样品进行冷剪切变形,变形量30-60%;

7、步骤4,根据该固溶态时效强化型合金最佳时效温度区间,在该区间的下限的30%范围内选择温度时效处理至峰值时效态。

8、所述步骤1中时效强化型合金包括铜合金、铝合金、镁合金、沉淀硬化钢、钛合金或镍基合金。

9、所述步骤3的冷剪切变形包括异步轧制、等通道挤压或扭转,异步轧制或等通道挤压方向与步骤1中冷轧或冷锻方向一致或垂直,扭转方向与步骤1中冷轧或冷锻方向垂直。

10、与现有技术相比,本发明具有以下有益效果:

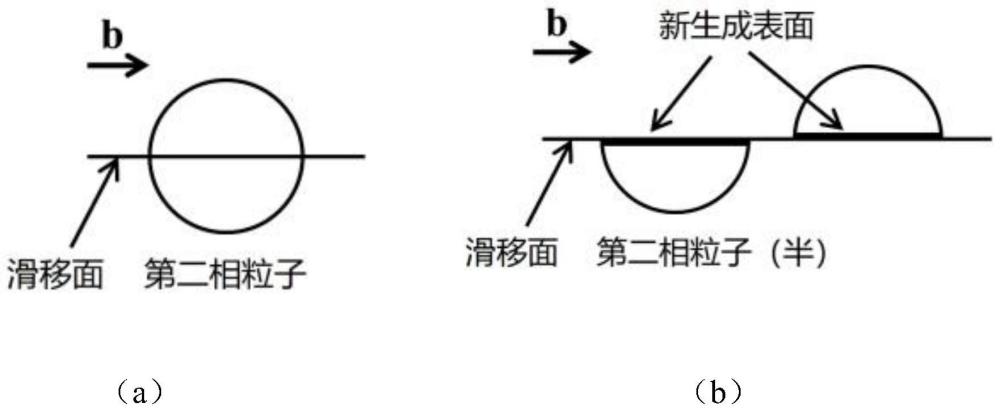

11、1、本发明通过利用位错与不同尺寸析出相交互作用行为以及析出相的析出过程特征,合理设计了两段式冷变形时效过程:第一段,通过一定程度预冷变形调控析出相形核密度和生长速度,结合不同时效温度和时间控制析出相处于位错切过-绕过临界转换半径附近;第二段,通过大剪切变形切过高比例初生析出相核心,从而实现第二相形核点的高效扩增和析出相尺寸降低,破坏初始析出相的扩散场,并在材料内部产生可观的缺陷积累,通过在较低时效温度区间处理推动析出相在局域形核而非长程扩散粗化。通过以上工艺过程,提高时效强化型合金的析出程度并细化第二相尺寸,实现更高综合性能水平。

12、2、本发明通过步骤2中预时效处理,能够控制合金中析出相尺寸在位错切过-绕过临界转换半径附近。

13、3、本发明通过步骤3中严重冷剪切变形,能够实现第二相形核点的高效扩增和析出相尺寸降低。

14、4、本发明通过步骤4中较低温度时效,能够抑制析出相的粗化,从而降低其尺寸。

15、综上所述,本发明通过合理调控析出相形核和长大进程,配合大剪切变形推动位错切过初始析出相(及其形核点)实现后续析出过程形核点数量的有效扩增和析出相尺寸的直接细化,破坏与初始析出相适配的稳定扩散场并进一步积累位错,在后续低时效温度区间处理时抑制元素长程扩散、推动析出相在高密度位错上形核和长大,有效抑制其粗化。在上述措施作用下实现析出程度提高而析出相尺寸细化,大大增强析出强化效果。

技术特征:

1.一种提高析出程度且细化析出相的热处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种提高析出程度且细化析出相的热处理方法,其特征在于,所述步骤1中时效强化型合金包括铜合金、铝合金、镁合金、沉淀硬化钢、钛合金或镍基合金。

3.根据权利要求1所述的一种提高析出程度且细化析出相的热处理方法,其特征在于,所述步骤3的冷剪切变形包括异步轧制、等通道挤压或扭转,异步轧制或等通道挤压方向与步骤1中冷轧或冷锻方向一致或垂直,扭转方向与步骤1中冷轧或冷锻方向垂直。

4.根据权利要求1所述的一种提高析出程度且细化析出相的热处理方法,其特征在于,包括以下步骤:

5.根据权利要求1所述的一种提高析出程度且细化析出相的热处理方法,其特征在于,包括以下步骤:

6.根据权利要求1所述的一种提高析出程度且细化析出相的热处理方法,其特征在于,包括以下步骤:

技术总结

一种提高析出程度且细化析出相的热处理方法,包括:对固溶态时效强化型合金进行冷轧或冷锻,变形量0‑30%;确定该固溶态时效强化型合金最佳时效温度区间以及对应的时间和该固溶态时效强化型合金变形时析出相被位错绕过‑切过转换的临界平均半径,按达到临界平均半径的0.5‑2倍确定特定时效温度下所需的时效时间,然后对冷轧或冷锻后的固溶态时效强化型合金进行预时效处理,得到预时效样品;对预时效样品进行冷剪切变形,变形量30‑60%;根据该固溶态时效强化型合金最佳时效温度区间,在该区间的下限的30%范围内选择温度时效处理至峰值时效态;本发明通过两段式冷变形时效过程,提高时效强化型合金的析出程度,细化了第二相尺寸,实现更高综合性能水平。

技术研发人员:江峰,王娇娇,吴亚科,鲁军勇,李白,孙军

受保护的技术使用者:西安交通大学

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!