一种熔体剪切协同气刀制备短时均质化铸锭的装置及方法

本发明属于轻合金半连续铸造,具体涉及一种熔体剪切协同气刀制备短时均质化铸锭的装置及方法。

背景技术:

1、高强度铝合金作为典型的轻合金,在生产过程中锭胚的制备主要是通过半连续铸造来实现。在铸造高强度轻合金锭胚,特别是大尺寸高强度轻合金锭胚时,由于其具有较宽的两相区及铸锭表面和中心温度分布不均匀的特点,因此铸锭极易出现铸态组织分布不均匀、疏松、枝晶结构粗大(浮游晶粒)以及裂纹等缺陷,后续变形和热处理过程中会通过铸态组织的遗传效应进一步影响型材的力学性能和加工性能,降低其最终的成品率。此外,在较低冷却速度(0.001-0.01℃/s)下,具有双相结构的粗大浮游晶粒通常生长在浆料区,导致合金元素在基体中的固溶性较低(分布系数k<1),初级相分布不均匀。为了实现合金元素的均匀分布,需要较长的均匀化时间(超过24小时),以消除浮粒中的微偏析和大型铸锭中心的粗大初级可溶相。

2、在常规半连续铸造过程中,工作人员通过调整铸造速度、浇注温度、冷却水流量等操作在一定程度上抑制铸造缺陷的产生,但对内部铸态组织的调控效果有限。因此,传统过程中通常采用加入晶粒细化剂在实现铸锭组织均匀化的同时得到更精细的等轴颗粒,细粒结构可以降低铸造过程中的热裂敏感性,为进一步高速铸造创造了条件。然而,晶粒细化剂的添加并不能抑制浮游晶粒产生,并且在含有某些合金元素(如zr、mn、cr和si)的铝合金中,添加细化剂后经常会出现"中毒现象"。

3、在理论上可以从两个方面抑制上述缺陷,一是优化液穴内的温度场,减少液穴内缓慢冷速区的晶核数量,从使晶粒大部分在糊状区凝固前沿(固液界面前沿)冷却速率较快的区域长大,由于较快的冷却速率可以使二次枝晶臂细化,将初生相分割为更小的尺寸,在抑制疏松等缺陷的同时,也利于缩短后续均匀化处理的时间;二是通过外部在一定位置去除铸锭表面的二次冷却水。使热量从铸锭的中心扩散到其边缘,高温下良好的塑性有助于铸锭中心位置应力的释放,而且能实现铸锭本身的回火,从而减少裂纹,并在一定程度上使初生相回溶进铝基体中。

4、熔体强剪切铸造技术是近年来开发的新一类可以在不添加晶粒细化剂的情况下生产高质量的铸锭的先进铸造技术。通过调控剪切装置的转速与位置不但可以使液穴内的温度场整体均匀分布,同时也可以影响枝晶搭接前沿到装置附近对流的强弱以及剪切装置下方一定范围熔体的凝固条件。剪切装置调控的实质是通过离心力产生向上的强制对流,进而吸入装置下方的熔体再进行熔体剪切。因此,针对上述问题一,可以利用该装置将存在于液穴上方缓慢冷速区的晶核或晶粒吸入装置内进行重熔,减少缓冷速区的晶核数量,实现更多晶粒在固液界面前沿冷却速率较快的区域长大。因此相较于传统变化转速、装置位置等,基于吸入熔体的温度的调控可以更直观的调控铸态组织,同时也可以提高熔体强剪切技术的准确性和适用性。针对上述问题二,环形气刀技术可以很好的解决存在于铸锭表面的二次冷却水问题,环状的结构能产生稳定的气流包裹在铸锭的表面,这样就可以将一定位置二次冷却水去除。相较于刮水板技术,环形气刀可以通过开关以及输出气体流量的大小来调节铸锭的表面温度,而且产生的气流可以实现与铸锭表面的软接触,更有利于提高铸锭的表面质量。

技术实现思路

1、针对现有技术的不足,本发明提供一种熔体剪切协同气刀制备短时均质化铸锭的装置及方法,在常规半连铸基础上增加了熔体剪切模块,环形气刀,并配套装置剪切位点附近的测温模块,来实现短时均匀化半连铸铸锭的制备,该发明不但能使液穴温度场分布更加均匀性,并且相较于之间发明的熔体的剪切技术,能够更高效且准确的调控出具有细枝晶结构的晶粒,再配合环形气刀所产生的自回火效应,经过短时均匀化后晶界处初生相即可大幅度回溶,缩短了生产周期的同时,也减少了生产能耗。

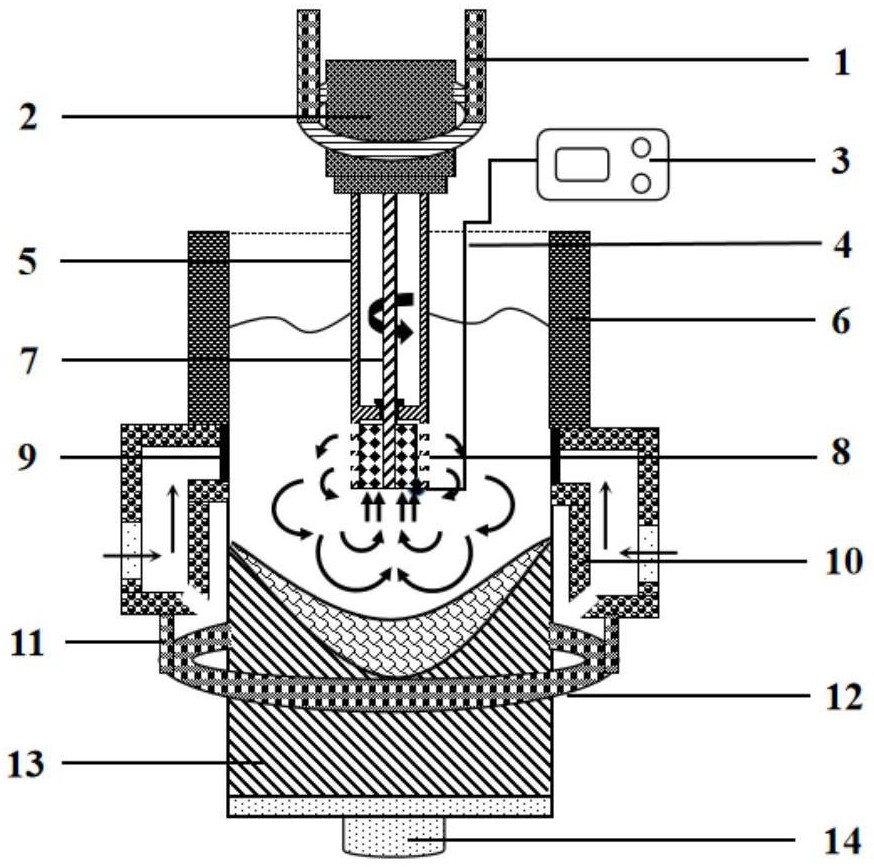

2、为了实现上述目的,本发明采用如下技术方案:一种熔体剪切协同气刀制备短时均质化铸锭的装置,包括铸造模块、剪切模块、气刀模块和测温模块,所述铸造模块包括结晶器,结晶器上方连接保温热顶,结晶器下方设有引锭头,结晶器的腔壁镶嵌有石墨环;所述结晶器圆心正上方设置有熔体强剪切模块,所述熔体强剪切模块包括定子套筒,定子套筒上方固定有驱动电机,驱动电机的上方连接升降装置,驱动电机的输出轴连接旋转杆,旋转杆连接转子叶片;所述定子套筒的底部连接有测温模块,所述测温模块包括多通道测温仪和热电偶线,热电偶线一端与定子套筒底部连接,另一端连接设置在保温热顶外侧的多通道测温仪的通道接口;所述结晶器下方设有气刀模块,所述气刀模块包括环形气刀,环形气刀通过连接杆固定在结晶器下方,环形气刀的进气口端与空气压缩机的出气口端通过软管相连。

3、所述转子叶片的叶片数量大于等于四个,转子叶片可设计为四页直角叶片、四页或六页螺旋叶片和六页曲面叶片,叶片宽度为5~20mm,厚度为0.5~3mm。

4、所述转子叶片与定子套筒内壁设一定的间隙,间隙范围为0.05~5mm。

5、所述定子套筒包括隔热保温段和通孔段,旋转杆设置在隔热保温段,转子叶片设置在通孔段,所述隔热保温段的材质为耐火材料,通孔段的通孔可设置为菱形孔、楔形孔或锥形孔,单个通孔的出口截面积大于等于2mm2,通孔的总面积为30~150mm2;所述定子套筒通孔段的通孔出口方向与定子套筒的水平横截面平行或成0~45°夹角。

6、所述多通道测温仪温度读取范围为-50~1000℃,测温通道数量为2-30个。

7、所述空气压缩机输送的气体流量应≥1.5m3/min。

8、所述环形气刀为整体式,其内径尺寸大于所铸造铸锭直径15~20mm,外径尺寸大于所铸造铸锭直径95~100mm;环形气刀的进气口数量取决于内径尺寸,内径尺寸范围为100~150mm时,进气口数量为4个,内径大于150mm时,内径尺寸每增加50mm,进气口数量增加2个。

9、所述连接杆的长度为100~400mm。

10、一种熔体剪切协同气刀制备短时均质化铸锭的方法,具体包括如下步骤:

11、步骤1:在碳棒式熔炼炉或者中高频熔炼炉内将合金熔化,随后进行精炼处理并保温静置,保温温度应高于合金的熔点温度的40~90℃;

12、步骤2:抬升引锭头,将引锭头牵引至结晶器外腔且略低于石墨环下沿的位置,使保温热顶、结晶器及引锭头形成上端开口、下端封闭的熔体存放空间;

13、步骤3:通过连接杆将环形气刀上表面与结晶器底部相连;连接杆的长度小于液穴的深度10~15mm;

14、步骤4:对熔体剪切模块定子套筒的通孔段与转子叶片进行预热处理,将转子叶片和定子套筒的通孔段置于保温炉中保温,保温炉温度设定为650~700℃;

15、步骤5:向结晶器内腔的水箱中通入冷却水,冷却水流量为100~300l/min;

16、步骤6:让铝合金熔体通过流槽经过滤片过滤后流入结晶器内,通过控制浇口的大小或者分流盘来控制熔体的流量,等待结晶器内部分熔体在引锭头上表面凝固一定厚度后,进行引锭铸造;

17、步骤7:在结晶器内的熔体液面高度达到预定高度且稳定铸造100~200mm的距离后,将加热至熔体温度且底部连接有热电偶线的熔体剪切模块通过升降装置将定子套筒的通孔段置入液穴中;

18、步骤8:启动熔体强剪切模块中的驱动电机,驱动电机通过旋转杆带动转子叶片高速旋转,在转子叶片高速旋转产生的离心力作用下,熔体强剪切模块下方的熔体会被吸入定子套筒的通孔段内并通过套筒臂上的通孔快速喷出,在熔体循环流动的过程中在定子套筒通孔段与转子叶片间隙处会产生熔体强剪切作用;

19、步骤9:启动环形气刀模块的空气压缩机,输送的气体流量控制在1.5~3m3/min;

20、步骤10:观测多通道测温仪中通道显示的温度,并通过改变定子套筒的通孔段置入深度和转子叶片转速来调控多通道测温仪中的温度示数,并将温度示数控制在所制备铝合金熔点+5℃或者-5℃的范围;

21、步骤11:当铸锭稳定铸造预定长度后,停止浇注铝合金熔体,同时断开空气压缩机电流并关闭熔体强剪切模块中的驱动电机;

22、步骤12:将熔体强剪切装置中定子套筒的通孔段通过升降装置升至液穴的液面以上,再将定子套筒通孔段与转子叶片放置在保温炉内以备清理和下次铸造使用;

23、步骤13:断开引锭头牵引装置的电流,然后关闭向结晶器内提供冷却水的水阀开关,最后取出铝合金铸锭,铝合金铸锭为尺寸大于150mm的圆铸锭。

24、所述步骤8、步骤10中转子叶片的转速为0~15000rpm。

25、与现有技术相比,本发明的具有以下优势:

26、本发明与现有技术相比,在常规的半连铸基础上增加了熔体强剪切模块、环形气刀,并配套装置剪切位点附近的测温模块,来弥补现有熔体强剪切技术验证实验量大,铸态组织调控不精确的缺点。该发明不但能满足液穴温度场分布均匀性的要求,并且能够更高效且准确的调控出具有细枝晶结构的细化晶粒,再配合环形气刀所产生的自回火效应,经过短时均匀化后即可实现晶界处初生相的大幅度回溶,缩短了生产周期的同时,也减少了生产能耗。

- 还没有人留言评论。精彩留言会获得点赞!