一种牵引销整体铸造工艺的制作方法

本发明涉及牵引销铸造,具体而言,尤其涉及一种牵引销整体铸造工艺。

背景技术:

1、目前上牵引体均采用装配方式,将上牵引体及中心销通过装配的方式组装,上牵引体材质为c级钢,通过铸造工艺生产,中心销材质为42crmo,通过锻造工艺生产,由于产品过高,目前未见设计出合理的整体铸造工艺,该结构在实际运用过程中,容易出现防松线错位现象,是由于牵引销与下牵引体存在角度偏差造成压板安装不到位导致螺栓松动,这会使机车产品在运行中产生极大的安全问题,同时,牵引销锻件需全身加工,现有技术中牵引销为自由锻生产,因此产品加工量大,生产成本高,亟需研究一种整体结构、且方便加工的上牵引结构生产工艺。

技术实现思路

1、根据上述提出现有技术存在的技术问题,而提供一种牵引销整体铸造工艺,能够实现地铁用上牵引体+中心销整体铸造,同时确保铸件质量合格,满足磁粉探伤,超声波探伤及加工验收要求。

2、本发明采用的技术手段如下:

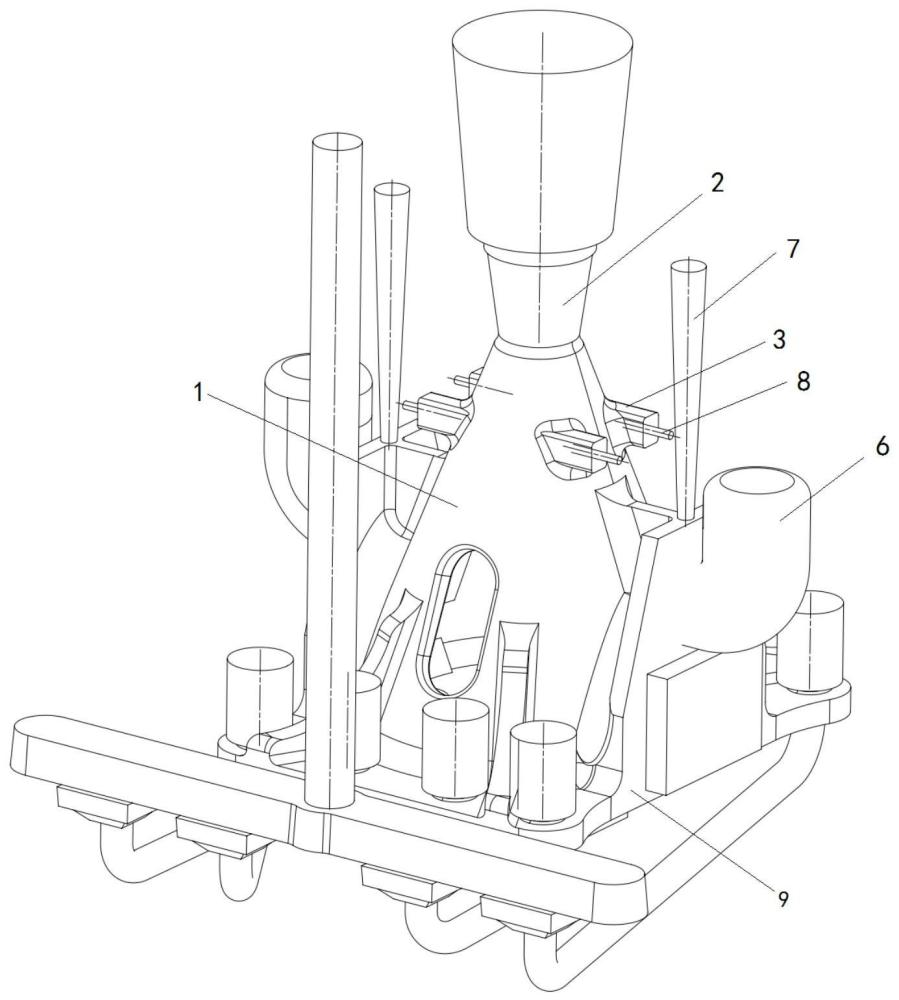

3、一种牵引销整体铸造工艺,所述牵引销包括上牵引体、中心销和横向减震器座;具体包括以下步骤:

4、s1、采用芯盒制备用于铸造所述上牵引体内腔的砂芯

5、所述芯盒为三段式结构,包括上层活块、中层活块和下层活块,所述芯盒中部空腔符合所述上牵引体内腔的形状;所述芯盒的舂砂口设置于所述上层活块;所述下层活块为对开结构,两部分通过螺母相连接;

6、制备所述砂芯时,先对所述下层活块进行舂砂,然后沿所述下层活块的底部圆角间隔放置若干随形冷铁,在所述下层活块上安装所述中层活块,然后对所述中层活块进行舂砂并在砂中埋设吊芯用铁丝吊环,最后安装所述上层活块,刮平舂砂面,等待砂芯硬化完全后取出所述上层活块、所述中层活块和所述下层活块,吊出制好的砂芯;

7、s2、根据所述牵引销的结构制作牵引销模具,包括上牵引体部分、中心销部分和横向减震器座部分;

8、采用下砂箱、中砂箱和上砂箱制备包括下型、中型和上型的砂型

9、所述中砂箱内侧壁为倾斜面;所述中砂箱外侧上下沿设置有用于与所述上砂箱和所述下砂箱进行定位的定位槽;所述中砂箱内侧上下沿设置有内腔反沿;

10、止挡环和定位芯头在所述下砂箱造型;

11、铸件明冒口在所述上砂箱造型;

12、s2-1、下型制备:底板放置所述下砂箱,在预先设定的内水口定位处放置准备好的直浇道陶管,并在直浇口对应的位置放耐火砖片;

13、s2-2、中型制备:将所述中砂箱放置在所述牵引销模具的上牵引体部分上,按照预先设定的定位放置好直浇道陶管,在所述牵引销模具的的上牵引体部分锥壁靠近底部平板的连接圆角位置处铺设铬铁矿砂,并在所述牵引销模具的上牵引体部分的侧板底部铺设冷铁板,然后放砂舂箱,当砂量至所述牵引销模具的上牵引体部分侧边位置时放置l型保温发热冒口,并按照预先设定的定位放置出气棒,刮平舂砂面后,中型的高度与所述牵引销模具的中心销部分顶部相平齐,待型砂建立初期强度后取出所述牵引销模具的中心销部分和所述出气棒,等待砂型完全硬化后翻转砂箱,取出所述牵引销模具的上牵引体部分,然后在所述牵引销模具的上牵引体部分上方放置横向减震器座和中心销部分的砂芯;

14、s2-3、上型制备:按照预先设置好的定位放置好铸件明冒口模具和直浇道陶管,放砂舂实,完全硬化后取出所述铸件明冒口模具;

15、s3、按照所述定位芯头吊入所述砂芯,将所述中砂箱与所述下砂箱定位合箱,然后将所述上砂箱与所述中砂箱定位合箱,使所述上型、所述中型和所述下型的直浇道陶管相连通,再根据所述上型、所述中型和所述下型的直浇道陶管对齐程度进行微调,打好箱卡紧固,准备浇注;

16、s4、采用底注的方式进行浇注,浇注时,浇注漏包距离直浇口150mm,浇满后稍停,再对明冒口进行补浇,明冒口上铺保温覆盖剂;浇注完成后等待12小时开箱清砂,得到整铸的牵引销铸件。

17、进一步地,所述牵引销模具的的上牵引体部分的底部平板的钻孔位置布置带易割片的保温发热冒口。

18、进一步地,所述牵引销模具的上牵引体部分底板错开平铺冷铁,在所述冷铁板间隙用铬铁矿砂填舂紧实。

19、进一步地,所述牵引销模具的横向减震器座部分外侧放置有外冷铁。

20、进一步地,所述中砂箱设置若干竖向的三角形加强筋。

21、进一步地,所述中砂箱与所述上砂箱和所述下砂箱通过安装于所述定位槽的螺栓实现定位。

22、进一步地,所述中砂箱外侧面框型结构安装箱把,所述框型结构上部切除并形成了过渡圆角。

23、进一步地,所述牵引销模具的上牵引体部分对应至所述底部圆角的位置间隔设置有若干防裂拉肋。

24、进一步地,中型制备时,放入所述中砂箱的直浇道陶管为两段式。

25、进一步地,所述芯盒包括通过定位销相互连接的所述上层活块、所述中层活块和所述下层活块。

26、较现有技术相比,本发明具有以下优点:

27、本发明提供的牵引销整体铸造工艺,实现了对上牵引体+中心销的整体铸造,铸件经过磁粉探伤,超声波探伤,密实度解剖,加工验证等检验,没有出现质量问题,达到了质量目标要求,同时填补了机车整铸牵引销的技术空白。

28、基于上述理由本发明可在牵引销铸造领域广泛推广。

技术特征:

1.一种牵引销整体铸造工艺,其特征在于,所述牵引销包括上牵引体、中心销和横向减震器座;具体包括以下步骤:

2.根据权利要求1所述的牵引销整体铸造工艺,其特征在于,所述牵引销模具的的上牵引体部分的底部平板的钻孔位置布置带易割片的保温发热冒口。

3.根据权利要求1所述的牵引销整体铸造工艺,其特征在于,所述牵引销模具的上牵引体部分底板错开平铺冷铁,在所述冷铁板间隙用铬铁矿砂填舂紧实。

4.根据权利要求1所述的牵引销整体铸造工艺,其特征在于,所述牵引销模具的横向减震器座部分外侧放置有外冷铁。

5.根据权利要求1所述的牵引销整体铸造工艺,其特征在于,所述中砂箱设置若干竖向的三角形加强筋。

6.根据权利要求1所述的牵引销整体铸造工艺,其特征在于,所述中砂箱与所述上砂箱和所述下砂箱通过安装于所述定位槽的螺栓实现定位。

7.根据权利要求1所述的牵引销整体铸造工艺,其特征在于,所述中砂箱外侧面框型结构安装箱把,所述框型结构上部切除并形成了过渡圆角。

8.根据权利要求1所述的牵引销整体铸造工艺,其特征在于,所述牵引销模具的上牵引体部分对应至所述底部圆角的位置间隔设置有若干防裂拉肋。

9.根据权利要求1所述的牵引销整体铸造工艺,其特征在于,中型制备时,放入所述中砂箱的直浇道陶管为两段式。

10.根据权利要求1所述的牵引销整体铸造工艺,其特征在于,所述芯盒包括通过定位销相互连接的所述上层活块、所述中层活块和所述下层活块。

技术总结

本发明提供一种牵引销整体铸造工艺,具体包括以下步骤:S1、采用芯盒制备用于铸造所述上牵引体内腔的砂芯;所述芯盒为三段式结构;S2、根据所述牵引销的结构制作牵引销模具;采用下砂箱、中砂箱和上砂箱制备包括下型、中型和上型的砂型;止挡环和定位芯头在所述下砂箱造型;铸件明冒口在所述上砂箱造型;S3、按照所述定位芯头吊入所述砂芯,将所述中砂箱与所述下砂箱定位合箱,然后将所述上砂箱与所述中砂箱定位合箱,准备浇注;S4、采用底注的方式进行浇注。本发明的技术方案能够实现地铁用上牵引体+中心销整体铸造,同时确保铸件质量合格,满足磁粉探伤,超声波探伤及加工验收要求。

技术研发人员:王宸,陈军利,李兰国,陈冰,王炳楠,衣江南,姜永文

受保护的技术使用者:中车大连机车车辆有限公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!