一种可应用于精密电路的金属图型的制作方法及其装置与流程

本发明属于精密微加工,具体涉及一种以铸造工艺来制作精密金属图型的方法,尤其涉及一种可应用于精密电路的金属图型的制作方法及其装置。

背景技术:

1、人类利用金属的历史已远超10000年,古人使用铜锡铅砷等金属材料铸造青铜器物的历史也已超过了7000年,掌握了青铜技术的祖先挥舞着青铜武器对石器部落实施降维打击的同时,也创造了精美的青铜礼器和钱币。而今天人们主要利用铜所具有的极佳的导电及导热性能来应用于电力电子电路等领域。拿古代的铜币与现有电路板上的电路做对比,除了会发现它们都是由铜所制作的之外,还会发现古人铸造的铜币图案并不比一般电路的精度差!

2、现有电路板上的电路是通过在覆铜板的铜箔上经制版、蚀刻、钻孔、化学镀、电镀、机加等工艺加工出导电图形来实现的。从电解铜箔的生产开始,到压合为覆铜板,再进入印刷电路板(pcb)厂家制作出电路板为止,整个过程中存在着大量产生污染的流程及中间工艺材料的浪费,据统计现有电路板的成本中有80%以上都在这些过程中浪费掉了!

3、现代电子技术以高功能、微型化为主要发展方向,对电路的制作精度提出了极高的要求,而现有的印刷电路板(pcb)以各向同性的化学蚀刻为主的生产工艺较难实现4mil(100μm)以下的精度,只有少数利用超薄铜箔实现了2mil(50μm)的精度,而更高的精度就必须改变技术路径了。因此各大厂商不断开发各种新型电路载板技术,如以半加成法(sap)或改良半加成法(msap)等工艺制作的高密度互连(hdi)板等,但也主要依托电镀+蚀刻等模式。另外还有利用半导体工艺中的物理气相沉积(pvd)、化学气相沉积(cvd)、电化学或溅射等工艺在基板上形成铜薄膜,再经蚀刻、电镀、化学机械抛光(cmp)等工序制作的电路,如芯片级封装、晶圆级硅通孔(tsv)中介层等。这些以电镀+蚀刻为主的湿法电路加工工艺无一不存在着有污染、工艺难度大、成本高昂等问题。

4、电路的制作也可使用导电铜浆或导电银浆,通过印刷或点胶等方式将导电浆料印制在基板上,虽然也要经过加热烘烤工序,但目的是为了去除浆料中的溶剂并固化浆料中的树脂,导电通路是通过浆料中的金属颗粒之间交错搭接实现的。导电浆料所形成的电路的导电能力较弱,只能应用于一些小电流的电子技术领域如太阳能电池板、中小功率led芯片封装等,同时造价也比较昂贵。

5、电路制作的另一条工艺路径是低温共烧陶瓷(ltcc)和高温共烧陶瓷(htcc),通过用金属粉末与玻璃或陶瓷粉末混合制成导电浆料印刷在生瓷片上,再送入烧结炉中进行烧结,金属粉末颗粒之间通过烧结形成导电通路,玻璃或陶瓷起粘结作用,陶瓷片起支撑作用,这里面的金属颗粒并未完全熔化,只是通过金属颗粒之间的接触点形成烧结颈而连接在一起。看低温共烧陶瓷(ltcc)现在还在演练手机滤波器及封装天线(aip)之类的蝇头小楷,可知用它书写电路板幅面的文章目前还是奢望,但它也给我们带来启发:电路可以用金属材料烧出来!

6、电路的湿法工艺是将铜变成铜离子/原子,然后经电镀/沉积形成铜箔/薄膜,再经蚀刻得到电路。导电浆料是利用铜/银粉末颗粒的交错搭接实现电路导通。高/低温共烧陶瓷是利用烧结工艺使金属粉末颗粒之间形成烧结颈来实现电路连接。以上实现从铜到电路的主要方法中,还没有一种能从铜直接到电路的方式。从第一性原理出发,电路就是金属图型,从金属到图型最直接的方法就是铸造。我们可以借鉴古人的做法来换个思路:直接用铜铸造出电路图型,然后在其上固化绝缘材料,即可得到电路板!

7、看铸造技术的现状,要铸造出电路图型还不太可行。金属铸造工艺一般是将金属熔化为液体再浇注到预制的铸造型芯中,冷却后再经后序工艺处理得到需要的零部件,这决定了它主要以制作较大、较厚重的机械零部件为主。虽然现代铸造技术已发展到了很高水平,但也难以铸造出厚度小于毫米的零部件。现有电路板上的电路是通过对铜箔进行化学蚀刻得到的,铜箔的厚度一般为17~70μm,以及少数10μm以下的薄铜型或100μm以上的厚铜型。电路的这种铜厚要求,以现有的铸造技术是很难实现的——铸件上要清除的粗糙表皮都比这个厚得多!

8、如何将金属铸造出几十微米的厚度,面积还要大如画板?必须抛开传统铸造工艺中与我们的目的无关的东西,直接从熔化金属并填充图型的铸造工艺的关键点进行突破,才有可能开发出一种能制作出大面积的超薄的平面图型的铸造技术。这种大面积的超薄的平面图型在传统机械领域用途不显,但在精密微加工技术领域它可以大显身手,在电子技术领域它可以制做出极其精密的电路图型。

技术实现思路

1、本发明的目的是要提供一种可应用于精密电路的金属图型的制作方法及其装置,通过所开发的新型平面铸造工艺及设备来制作出具有较大面积的较薄的及较高精密度的金属图型。

2、本发明的技术方案:

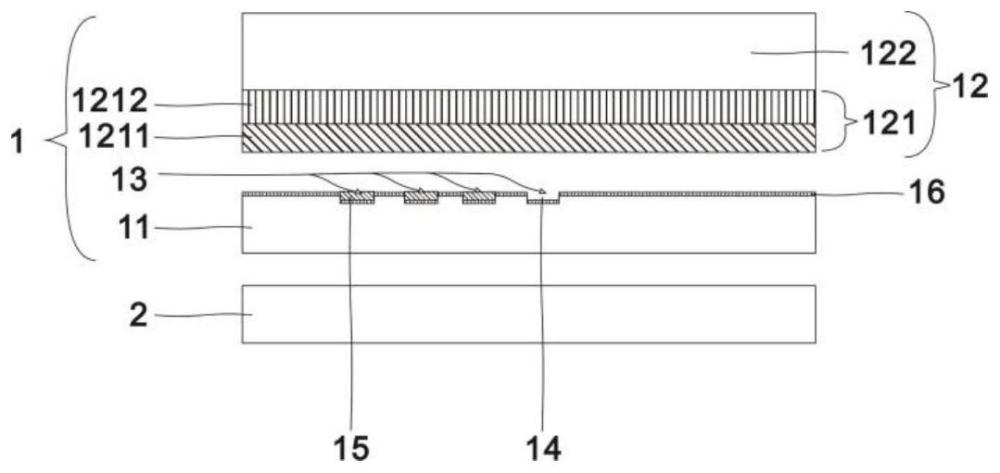

3、实现一种可应用于精密电路的金属图型的装置,包括铸造型芯和加热装置,所述的铸造型芯由模板和压力体组成,所述的模板上具有按所需制作的平面图型,并在所述的模板上形成所述的平面图型的具有凹陷体的图型腔,所述的图型腔上填充金属材料,所述的压力体由压力传导隔热层和压力发生器构成,所述的压力传导隔热层接触所述的金属材料,所述的压力发生器置于所述的压力传导隔热层上面,所述的压力发生器所产生的压力通过所述的压力传导隔热层传递到所述的金属材料上,所述的压力传导隔热层在所述的压力发生器与所述的金属材料之间形成热隔离,所述的加热装置对所述的模板进行加热。

4、一种可应用于精密电路的金属图型的制作方法,

5、步骤1:在模板上按所需制作平面图型,并在所述的模板上形成所述的平面图型的具有凹陷体的图型腔;

6、步骤2:将金属材料填充到所述的图型腔上;

7、步骤3:将压力体置于所述的金属材料上与所述的模板组成铸造型芯,设置所述的压力体对金属材料所产生的压力的数值大于所述的金属材料熔化为金属液体时的表面张力的数值;

8、步骤4:所述的铸造型芯放置到加热装置上,加热所述的模板,使所述的金属材料熔化为金属液体,在所述的压力体产生的压力作用下金属液体克服表面张力所产生的液滴团聚作用流入所述的图型腔内部,金属液体流动结束后冷却所述的铸造型芯,待金属液体凝固后移除压力体,得到所述的金属图型。

9、步骤5:所述的金属图型上敷设可固化材料,将可固化材料经固化工艺固化在金属图型上,得到由已固化材料包裹所述的金属图型的金属图型镶嵌板。

10、步骤6:所述的可固化材料选择比所述的金属材料熔点低的其它金属材料,固化后得到由已固化的低熔点的其它金属材料包裹所述的金属图型的金属型金属图型镶嵌板。

11、步骤7:所述的可固化材料选择可固化的绝缘材料,固化后得到由已固化的绝缘材料包裹所述的金属图型的绝缘型金属图型镶嵌板。

12、步骤8:所述的绝缘型金属图型镶嵌板上的金属图型为电路图型,得到由已固化的绝缘材料形成的基板包裹所述的电路图型的电路板。

13、本发明的有益效果:

14、1、本发明提供了一种通过新型平面铸造工艺来制作金属图型的方法,它是一种近净成形工艺,可广泛应用于各类精密金属图型的制作,如微型金属零件、微型金属模型、微型金属型腔或壳体、假牙及种植体、医用植入体、微流控芯片、代金币、金属徽标等。

15、2、通过本发明提供的金属图型镶嵌板,可用于制作金属标牌、印刷底版、模具模板、压印模板等产品。

16、3、利用本发明提供的绝缘型金属图型镶嵌板制作精密电路,可解决电路精度提升的难题,并因其主要依托以物理方法为主的生产工艺,又避免了传统电路板生产过程中所产生的污染问题,且通过以加法工艺为主的生产工艺简化并取消了传统电路板生产流程的很多中间环节及材料,可大大降低电路板的制造成本。

17、在本发明所提供的利用金属图型来制作精密电路的方法中,首选使用铜来制作导电电路,在实际应用中也可选择其它金属材料如铝、镍、锡、金、银等。为叙述方便,以下仅以铜为例来对本发明制作精密电路的效果做进一步说明。

18、4、本发明通过新型平面铸造工艺得到的铜导体中的杂质及缺陷的含量要比现有电路板所用的电解铜箔少得多,且熔化为液态的铜在压力下结晶凝固得到的铜导体的晶体结构更完善,这使其在导电性能、挠曲性、抗剪切力等方面都优于电解铜箔。通过平面图型的图型腔的塑形而得到的铜导体都是规则的几何图形,有利于消除不规则电路图形在工作中所产生的杂散损耗及串扰,更有利于实现电路的精密分布参数设计。通过在制作模板上的平面图型时所形成的图型腔的凹陷体的不同形状及深度,可得到不同宽度及铜厚的电路图型,通过加宽加厚大功率区域的铜电路,以及直接制作在图型腔内较大的凹陷体从而形成电路板上较大的铜块做为散热器,可大大提高电路板的导电能力和散热水平。

19、5、本发明不仅可以制作单层电路板,还可以通过所制作的平面图型的图型腔内凹陷体中的深孔/坑等形成的金属图型中的铜凸块、铜柱、空心铜柱、多边形铜块等元件,替代现有电路载板上互连用的电镀通孔、硅通孔/玻璃通孔(tvs/tvg)等元件做为电路板之间的层间互连元件,再将多张单层电路板对齐堆叠后,通过热压键合等方式固化连接在一起,制成高密度互连的多层电路板。

20、6、本发明还可通过使用耐高温绝缘材料(如耐高温树脂、玻璃、陶瓷等)制作电路图型的基板,其电路与基板的结合方式不再是现有电路板的铜箔与基板之间单面接触的粘接压合模式,而是类似于景泰蓝工艺经高温形成的基板从三面包裹电路的镶嵌式结构,这不仅提高了电路与基板的结合能力,同时可使电路板的工作温度的上限可趋近于基板的玻璃化温度或铜的熔化温度,这已大大超出了现有电路板的可使用温度范围,使得本发明提供的电路板可适应各种极端环境,有望应用于高温高压环境、高原极地气候、地下钻探以及外太空等领域。

21、7、现有的模具加工技术水平可制作出精度较高的模板图型,且液态铜对图型的填充能力仅需克服其微弱的表面张力,因此提高电路精度的主要途径是提高模板图型的制作精度。随着模板图型制作技术的提升,本发明可使一般电路板的制作精度迅速突破现在的100~50μm的限制,将很快进化到50~10μm,并有望冲击10~1μm。10~1μm级的电路精度将可满足现有芯片级封装技术的要求,这为目前只能依托晶圆级工艺制备的芯片级封装工艺提供了一条新的技术路径。本发明有望逐步应用于高密度互连(hdi)板、微机电系统(mems)、功率器件封装、集成电路(ic)封装、芯粒(chiplet)2.5d/3d封装等技术领域。

22、8、本发明所依据的新型平面铸造工艺拾取的是传统铸造工艺中要清除抛弃的金属铸件表皮,它是在金属铸件的表皮上做文章——精密金属图型呼之欲出。它是一种扩展性很强的技术,与现有的各种技术融会贯通,在很多领域会产生意想不到的突破与创新。在精密微加工技术领域,它可替代电铸、粉末冶金、金属/粉末注射成型(pim)等技术来制作精密零部件,制作精度可达到微米甚至纳米级,可为微机电系统、精密仪器、微型及人形机器人等行业提供助力。在电子技术领域,它在微米尺度上可为电路板行业带来突破,但没有任何一条物理定律会限制它进入纳米尺度,纳米尺度内还有更大的金矿:纳米压印+芯片……

23、本发明具有原理简洁、制作精度高、方案易实施、产品可用范围广的优点,不仅适用于精密微加工技术领域,还可适用于精密电子技术领域,有望应用于高标准的通信、医疗、机器人、无人机、车载、电力、航空、航天、军工等领域。

- 还没有人留言评论。精彩留言会获得点赞!