一种对钒钛磁铁矿高炉炉缸堆积的预警和处理方法与流程

本发明属于高炉炼铁,具体涉及一种根据铁水中碳含量的变化对钒钛磁铁矿高炉炉缸堆积的预警和处理方法。

背景技术:

1、在高炉冶炼过程中,由于高炉炉缸是高炉主要热量带入和发生的区域,是高炉炉料下行和还原的动力来源,因此高炉炉缸的工作状态是高炉稳定、高效生产的基础。对于钒钛磁铁矿高炉冶炼过程,下行的含铁炉料和上行的高温煤气在逆向运动过程中完成传热和还原反应,随着还原反应的深度进行,在铁被还原出来的同时,ti、si、v等元素也被还原进入铁水中,同时也在进行着铁水的渗碳反应,因此铁水中ti、si、c,以及铁水的物理温度综合反映了高炉最终的热状态,也反映了高炉热交换的效果和炉缸的工作状态。其中,铁水中ti和si的含量往往对温度的反应更为灵敏,被用于表征钒钛磁铁矿高炉冶炼炉温变化,被称为化学温度。

2、然而,在生产过程中会遇下述问题:首先,对于钒钛磁铁矿高炉冶炼,最佳的需求是做到“物理热、化学凉”,即希望渣铁的物理温度高一点,ti、si等代表化学温度的成分低一点,本质是希望减少tio2的过还原量,避免过多的高熔点碳氮化钛生成,反之则说明了用于表征炉缸热状态的物理温度和化学温度之间的矛盾性,在实际生产中也往往出现了用接触式热电偶测量的铁水物理温度和铁水的ti、si值线性相关性不强的现象;其次,在高炉炉缸中心出现堆积,中心料柱透气性变差时,往往出现出渣铁前期物理温度和化学温度高,出渣铁后期炉温急剧向凉,或本炉次渣铁炉温偏低,采取加焦等提高炉温的措施后,下炉次渣铁温度又急剧升高,急剧大幅变化的炉温往往引发高炉滑料、悬料等生产事故。之所以出现上述化学和物理温度在炉缸中心堆积出现的情况下无法有效反映炉缸真实热状态的情况,主要原因在于,一方面为了控制碳氮化钛的生成量,钒钛磁铁矿高炉冶炼物理温度控制范围窄,影响了物理温度与化学温度的有效对应性;另一方面炉缸出现中心堆积后,焦炭料柱的空隙度较低,大量铁水仅聚集在炉缸壁与焦炭料柱之间的有限区域内,炉缸内的渣铁流动和热交换不充分,炉缸整体的蓄热量也不足,以至于出现炉温在出渣铁前后波动幅度较大。

3、因此,探寻一种能够更加真实的反馈高炉炉缸热状态,尤其是在高炉炉缸中心开始逐步出现轻微堆积,以及堆积行为加重时,还能够有效反馈炉缸热状态的方法,对于及早处理炉缸堆积是十分有必要的。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种根据铁水中碳含量的变化对钒钛磁铁矿高炉炉缸堆积的预警和处理方法。

2、为了实现上述目的,本发明采用以下技术方案:

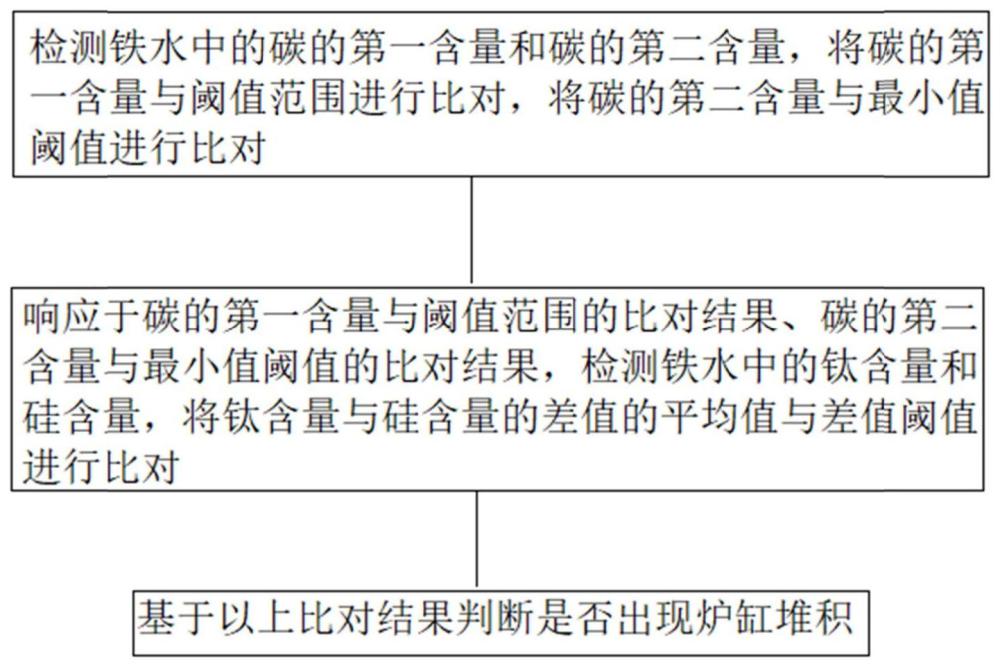

3、本发明提供一种对钒钛磁铁矿高炉炉缸堆积的预警和处理方法,在高炉出铁时,执行以下步骤:

4、检测铁水中的碳的第一含量和碳的第二含量,将碳的第一含量与阈值范围进行比对,将碳的第二含量与最小值阈值进行比对;

5、响应于碳的第一含量与阈值范围的比对结果、碳的第二含量与最小值阈值的比对结果,检测铁水中的钛含量和硅含量,将钛含量与硅含量的差值的平均值与差值阈值进行比对;

6、基于以上比对结果判断是否出现炉缸堆积。

7、进一步地,检测铁水中的碳的第一含量、碳的第二含量、钛含量和硅含量包括以下步骤:

8、检测n组连续的m炉次的每个炉次的铁水中的碳含量、钛含量和硅含量:

9、获取m炉次的铁水中的碳含量的平均值,得到碳的第一含量;

10、获取n组连续的m炉次的铁水中的碳含量的最小值,得到碳的第二含量;

11、获取m炉次的每个炉次的铁水中的钛含量与硅含量的差值,然后求平均值,得到钛含量与硅含量的差值的平均值。

12、进一步地,若满足以下条件,则炉缸无堆积:

13、连续n组中,碳的第一含量在第一阈值范围内,并且碳的第二含量大于等于第一最小值阈值。

14、进一步地,若满足以下条件,则炉缸无堆积:

15、连续n组中,碳的第一含量在第二阈值范围内,碳的第二含量大于等于第二最小值阈值。

16、进一步地,

17、若钛含量与硅含量的差值的平均值大于等于第一差值阈值,则无需对炉缸采取任何措施;

18、若钛含量与硅含量的差值的平均值小于第一差值阈值,则需对炉缸采取第一措施:

19、提高入炉原燃料强度;

20、若入炉原燃料强度短期无法改善,则焦炭负荷降低3%。

21、进一步地,若满足以下条件,则炉缸有轻微堆积,触发预警:

22、连续n组中,碳的第一含量在第三阈值范围内,碳的第二含量大于等于第三最小值阈值。

23、进一步地,

24、若钛含量与硅含量的差值的平均值大于等于第二差值阈值,则需对炉缸采取第二措施:

25、提高入炉原燃料强度,焦炭负荷降低3%;

26、若入炉原燃料强度短期无法改善,则焦炭负荷降低5%,矿石批重降低3%;

27、若钛含量与硅含量的差值的平均值小于第二差值阈值,则需对炉缸采取第三措施:

28、提高入炉原燃料强度,焦炭负荷降低5%,矿石批重降低5%,炉料结构中增加2%入炉比重的铁锰矿,铁锰矿中mno≥10%;

29、若入炉原燃料强度短期无法改善,则焦炭负荷降低5%,矿石批重降低5%,炉料结构中增加3%铁锰矿。

30、进一步地,若满足以下条件,则炉缸严重堆积,触发预警:

31、连续n组中,碳的第一含量在第四阈值范围内。

32、进一步地,

33、若钛含量与硅含量的差值的平均值大于等于第二差值阈值,则需对炉缸采取第四措施:

34、提高入炉原燃料强度,焦炭负荷降低5%,矿石批重降低5%,炉料结构中增加3%铁锰矿;

35、若入炉原燃料强度短期无法改善,则焦炭负荷降低5%,矿石批重降低5%,炉料结构中增加3%铁锰矿和2%萤石;

36、若钛含量与硅含量的差值的平均值小于第二差值阈值,则需对炉缸采取第五措施:

37、提高入炉原燃料强度,焦炭负荷降低5%,矿石批重降低5%,炉料结构中增加3%入炉比重的铁锰矿和2%萤石;

38、若入炉原燃料强度短期无法改善,则焦炭负荷降低5%,矿石批重降低5%,炉料结构中增加3%入炉比重的铁锰矿和3%萤石。

39、进一步地,铁水的取样点保持在同一位置,并且在出铁20min~30min期间进行取样。

40、与现有技术相比,本发明的有益技术效果为:

41、本发明的方法基于铁水中碳含量的变化,以及根据实际情况结合铁水中钛含量与硅含量的变化,能够在钒钛磁铁矿高炉冶炼过程中出现轻微中心堆积而其它指标又未及时表现出有效变化时,对炉缸中心是否发生轻微堆积进行判别和预警,及时了解炉缸的工作状态,从而及时采取相应的有效技术措施,消除炉缸堆积、防止高炉中心堆积加重、避免炉况波动加剧,减少炉况波动带来的巨大资源浪费和经济损失,帮助高炉操作人员做到早发现、早调整、少调整,促进高炉的长期稳定顺行。

- 还没有人留言评论。精彩留言会获得点赞!