一种用于辅助管材内抛光的装置的制作方法

本发明涉及管材抛光,尤其是涉及一种用于辅助管材内抛光的装置。

背景技术:

1、通常,钢管制造的生产工艺流程是冷轧→退火→矫直精整→定尺→检验,对于检验不合格的钢管在尺寸公差范围内可以采用修磨方式进行返工处理。目前常用的内表修磨方式为采用抛光轮进行内表修磨。例如公开号为cn219380304u的发明公开了一种不锈钢管生产用管内抛光装置,该装置利用平行设置的支撑架和夹板分别在管材的前中后三段进行固定,确保抛光时管材不易发生偏移,采用固定的转杆连接抛光轮,避免抛光轮受重力影响自身下垂,提高内表面抛光质量,使用过程中,抛光轮从管材的一端进入,持续推进完成管材全段的内抛光工作,抛光完成后利用推板去除管材内部产生的碎屑。

2、然而,上述装置在实际生产抛光过程中,抛光件与管材端口直接接触,由于管材端口的抛光去除量较管材其余位置更大,易使管材端口处内表产生锥面。而对于高质量要求的管材,不仅有较严格的尺寸公差控制要求,对于管材端口的形状也有严格的控制要求,管材端面不仅要与管材轴线垂直,并规定了相应的切斜率要求。显然定尺后,管材若采用上述装置进行内表面修磨,端口位置的尺寸和外形均不能满足质量要求。因此,有必要设计一种可控制管端形状防止产生锥面且适用于多数抛光装置的用于辅助管材内抛光的装置。

技术实现思路

1、本发明提供了一种可灵活调节、可控制管端形状防止产生锥面且适用于多数抛光装置的用于辅助管材内抛光的装置,旨在解决上述问题以及其他潜在的问题中的一个或多个。

2、本发明提供了一种用于辅助管材内抛光的装置,其特征在于,包括用于固定管材的定位件和安装于定位件端面的防锥面组件,所述防锥面组件包括与定位件进行连接的基座和安装于所述基座内表面的耐磨件,所述耐磨件具有供抛光件进出的通道和位于所述通道的端部用于与管材相抵触的功能面,所述耐磨件的通道的中心与定位件的中心在同一轴线上。

3、根据本发明提供的用于辅助管材内抛光的装置,通过设置防锥面组件,且防锥面组件可利用基座与定位件固定连接,确保使用过程中不易掉落,利用耐磨件与抛光件直接接触,防止抛光件过度修磨管材端面,避免管材端面因修磨产生锥面,影响管材端口的形状与尺寸。同时本装置可与常用的抛光轮、抛光棒、抛光杆等抛光件配合,适配性强,可适配不同外径的管材,装置结构简单,操作简便。另一方面,本发明的耐磨件的通道的中心与定位件的中心在同一轴线上,从而使管材的轴心与抛光件在同一轴向中心线上,保证管材内部各方向抛光去除量一致,确保修磨后管材的尺寸均匀性。

4、在一些实施例中,所述耐磨件为柱状结构。

5、本发明提供的耐磨件设为空心柱状结构便于抛光件进入管材,可根据管材的内部形状选择不同的通道形状和通道内径,以确保耐磨件可与管材端面贴合,保护管材端面,防止产生锥面。

6、在一些实施例中,所述耐磨件的最小内径比所述管材的目标内径小0.003~0.007mm。

7、本发明设置耐磨件的最小内径小于所述管材的目标内径以减少抛光件在进入管材时与管材端面的接触机会,防止管材端面在抛光过程中去除量过大。

8、在一些实施例中,所述耐磨件供抛光件进入的端面为沿着抛光件进入方向内径线性减小的坡状。

9、本发明中耐磨件供抛光件进入的端面设计成坡状,方便抛光件的送进。

10、在一些实施例中,所述耐磨件与管材端面抵触的端面设有卡扣,所述基座上与耐磨件抵触的面设有与所述卡扣配合固定耐磨件的卡槽。

11、本发明中的耐磨件通过卡扣与基座的卡槽配合固定耐磨件,进一步防止在抛光过程中,耐磨件受抛光件的影响掉落或偏离位置,从而影响抛光效果。

12、在一些实施例中,所述卡扣为空心环状结构,所述卡扣与耐磨件可拆卸连接。

13、本发明中的卡扣与耐磨件可拆卸连接,所述不同规格的耐磨件仅通道形状、内径不同,耐磨件外部的形状和直径相同,所述卡扣可与不同规格的耐磨件配合使用。

14、在一些实施例中,所述基座包括与定位件连接的底座以及用于将耐磨件固定在底座上的固定件,所述固定件与底座可拆卸连接。

15、在一些实施例中,所述底座包括与固定件连接的连接件和用于承托连接件及固定件的支撑件。

16、本发明中的基座分为底座和固定件,所述耐磨件通过卡扣与卡槽的配合嵌入底座中,再利用固定件进一步固定耐磨件,防止使用中受抛光件作用偏离位置,所述固定件设为可拆卸,方便使用中根据管材需求替换不同规格的耐磨件。

17、在一些实施例中,所述底座中心设有供管材进出的送进口,所述送进口的内径随管材进入方向线性减小。

18、本发明的底座中心设有内径线性减小的送进口,方便管材进出。

19、在一些实施例中,所述定位件为液压卡盘或气动卡盘。

20、本发明的定位件选用液压卡盘或气动卡盘,这两种卡盘具有较大的夹持力,可实现高稳定性、高精度的夹持,且具有快速夹持和释放的特点,可以提高工作效率,节省时间。

21、在一些实施例中,所述定位件为三爪自定心卡盘或四爪自定心卡盘。

22、本发明的定位件采用三爪自定心卡盘或四爪自定心卡盘,这两种卡盘对比二爪自定心卡盘具有更高的精度和更为稳定的夹持能力,且具有良好的通用性,可稳定夹持不同形状的管材。

23、通过实施上述技术方案,本发明具有如下的优势:

24、1、本发明提供的用于辅助管材内抛光的装置,通过设置防锥面组件,可保护管材端面避免因修磨产生锥面,影响管材端口的形状与尺寸。

25、2、本发明提供的用于辅助管材内抛光的装置可与常用的抛光轮、抛光棒、抛光杆等抛光件配合,适配性强,可适配不同外径、不同形状和不同内径的管材,装置结构简单,操作简便。

26、3、本发明提供的用于辅助管材内抛光的装置的耐磨件的最小内径小于所述管材的目标内径,可减少抛光件在进入管材时与管材端面的接触机会,防止管材端面在抛光过程中去除量过大。

技术特征:

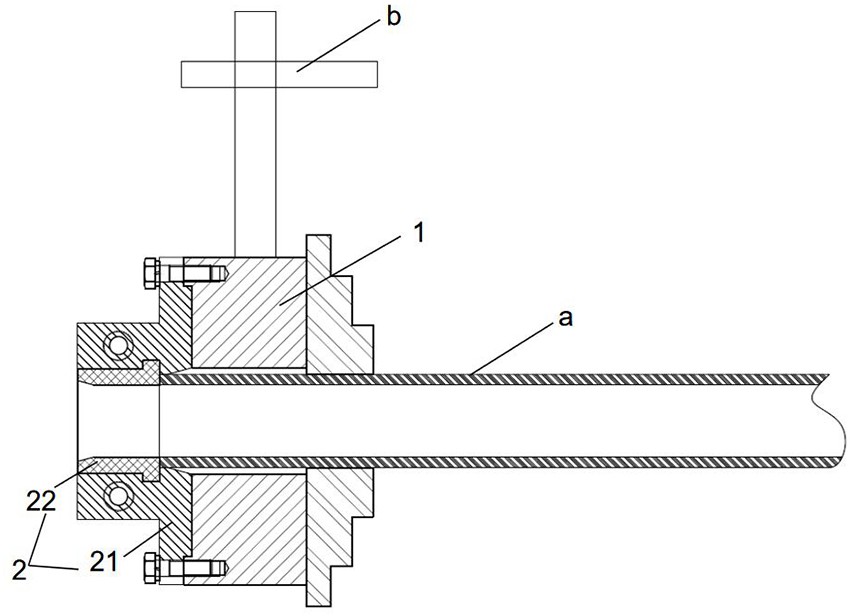

1.一种用于辅助管材内抛光的装置,其特征在于,包括用于固定管材(a)的定位件(1)和安装于定位件(1)端面的防锥面组件(2),所述防锥面组件(2)包括与定位件(1)进行连接的基座(21)和安装于所述基座(21)内表面的耐磨件(22),所述耐磨件(22)具有供抛光件进出的通道和位于所述通道的端部用于与管材(a)相抵触的功能面,所述耐磨件(22)的通道的中心与定位件(1)的中心在同一轴线上。

2.根据权利要求1所述的装置,其特征在于,所述耐磨件(22)为柱状结构。

3.根据权利要求2所述的装置,其特征在于,所述耐磨件(22)的最小内径比所述管材(a)的目标内径小0.003~0.007mm。

4.根据权利要求3所述的装置,其特征在于,所述耐磨件(22)供抛光件进入的端面为沿着抛光件进入方向内径线性减小的坡状。

5.根据权利要求4所述的装置,其特征在于,所述耐磨件(22)与管材(a)端面抵触的端面设有卡扣(221),所述基座(21)上与耐磨件(22)抵触的面设有与所述卡扣(221)配合固定耐磨件(22)的卡槽(213)。

6.根据权利要求5所述的装置,其特征在于,所述卡扣(221)为空心环状结构,所述卡扣(221)与耐磨件(22)可拆卸连接。

7.根据权利要求6所述的装置,其特征在于,所述基座(21)包括与定位件(1)连接的底座(211)以及用于安装耐磨件(22)的固定件(212),所述固定件(212)与底座(211)可拆卸连接。

8.根据权利要求7所述的装置,其特征在于,所述底座(211)中心设有供管材(a)进出的送进口,所述送进口的内径随管材(a)进入方向线性减小。

9.根据权利要求1所述的装置,其特征在于,所述定位件(1)为液压卡盘或气动卡盘。

10.根据权利要求9所述的装置,其特征在于,所述定位件(1)为三爪自定心卡盘或四爪自定心卡盘。

技术总结

本发明涉及管材抛光技术领域,尤其是涉及一种用于辅助管材内抛光的装置,包括用于固定管材的定位件和安装于定位件端面的防锥面组件,所述防锥面组件包括与定位件进行连接的基座和安装于所述基座内表面的耐磨件,所述耐磨件具有供抛光件进出的通道和位于所述通道的端部用于与管材相抵触的功能面,所述耐磨件的通道的中心与定位件的中心在同一轴线上。本发明提供的用于辅助管材内抛光的装置,通过设置防锥面组件,可保护管材端面避免因修磨产生锥面,影响管材端口的形状与尺寸,本装置适配性强,可适配不同外径、不同形状和不同内径的管材,装置结构简单,操作简便。

技术研发人员:曹萍,姚康峰,张明,周际华,沈强,沈晨峰

受保护的技术使用者:浙江久立金属材料研究院有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!