一种细长管道内壁同步清洗镀膜装置及其使用方法

本发明属于表面处理领域,具体涉及一种细长管道内壁同步清洗镀膜装置及其使用方法。

背景技术:

1、对细长管道内壁进行表面处理是目前急需解决的一大难题。随管道变细,变长,外部等离子体源很难进入到管内并均匀分布。而即使采用管内放电的方式,气体浓度也会随管道长度的增加变得不均匀,在研究过程中,发现细长管道内纯气体放电时在1m以上长度范围内气压会产生较大波动,沉积的膜层也有较大差异。采用管内柱靶放电是一种比较好的解决方式,但同样面临一些问题,如长柱靶沉积需要采用清洗-镀膜分体进行的方式,工艺切换时间过长(需要从清洗位置缓慢移动到镀膜位置)导致基体表面活性下降,切换工艺后二次起辉容易打火污染等;而短靶移动镀膜则会在非放电区域“排灰”,污染基体,降低涂层质量。

2、另外,部分学者采用爬行机器人牵引短柱状靶和导气管进行长管道内镀膜,但仍未能解决清洗镀膜过程的连续性问题,同时镀膜时排灰会对其余位置造成污染,并且机器人爬行过程中机械足会污染基体,影响膜层质量。

技术实现思路

1、本发明针对现有细长管道内镀膜过程中外部等离子体难以进入,内部放电等离子体均匀性难以保证,清洗镀膜过程不连续及排灰导致的基体污染问题,而提供一种细长管道内壁同步清洗镀膜装置及其使用方法。

2、一种细长管道内壁同步清洗镀膜装置,它包括电源ⅰ、进水管ⅰ、进气管ⅰ、出水管ⅰ、法兰ⅰ、真空室、进气孔ⅰ、卡具ⅰ、靶ⅰ、导轨、滑块、控制器、往复电机、待镀管、抽气口、靶ⅱ、卡具ⅱ、进气孔ⅱ、法兰ⅱ、出水管ⅱ、进气管ⅱ、进水管ⅱ和电源ⅱ;

3、所述导轨固定于真空室内,待镀管固定于滑块上,滑块受往复电机牵引可带动待镀管沿导轨往复运动;

4、所述进水管ⅰ、进气管ⅰ、出水管ⅰ、卡具ⅰ、靶ⅰ、待镀管、卡具ⅱ、出水管ⅱ、进气管ⅱ和进水管ⅱ同轴安装,进气管ⅰ开有进气孔ⅰ,进气管ⅱ开有进气孔ⅱ;

5、所述电源ⅰ与待镀管和靶ⅰ电性连接,电源ⅱ与待镀管和靶ⅱ电性连接,待镀管与真空室同电位,电源ⅰ、电源ⅱ极性与待镀管运动方向受控制器控制。

6、进一步的,所述卡具ⅰ连接进气管ⅰ、出水管ⅰ和靶ⅰ;进气管ⅰ和出水管ⅰ从真空室顶端伸出真空室外,并通过法兰ⅰ固定于真空室外壁;

7、卡具ⅱ连接进气管ⅱ、出水管ⅱ和靶ⅱ;进气管ⅱ和出水管ⅱ从真空室底端伸出真空室外,并通过法兰ⅱ固定于真空室(外壁;进气管ⅱ和出水管ⅱ可于法兰ⅰ或法兰ⅱ相对移动。

8、进一步的,所述靶ⅰ和靶ⅱ之间留有间隙,也可通过绝缘卡具将二者相连接。

9、进一步的,所述进气管ⅰ的下部呈环形均匀分布有进气孔ⅰ,进气管ⅱ的上部呈环形均匀分布有进气孔ⅱ;所述抽气口设置于真空室侧壁上。

10、进一步的,所述电源ⅰ、电源ⅱ极性与待镀管运动方向经控制器控制进行匹配:

11、当待镀管向真空室底部运动时,电源ⅰ正极接靶ⅰ,负极接待镀管用于清洗,电源ⅱ负极接靶ⅱ,正极接待镀管用于沉积;

12、当待镀管向真空室顶部运动时,电源ⅰ负极接靶ⅰ,正极接待镀管用于沉积,电源ⅱ正极接靶ⅱ,负极接待镀管用于清洗。

13、进一步的,所述控制器在对电源ⅰ、电源ⅱ极性与待镀管运动方向进行切换时,可同步实现对待镀管运动速度、电源ⅰ和电源ⅱ工艺参数的调整。

14、进一步的,所述电源ⅰ和电源ⅱ为直流电源或双极性电源;待镀管为磁性或非磁性导电材料。

15、上述一种细长管道内壁同步清洗镀膜装置的使用方法,它按以下步骤实现:

16、一、将待镀管依次采用丙酮和无水乙醇超声清洗5-60min,取出烘干并固定于真空室内;

17、二、对真空室进行抽真空至8×10-3pa,通入工作气体和/或反应气体并调节气压至0.01-20pa,开启电源ⅰ、电源ⅱ和往复电机,通过控制器设置待镀管运动方向和运动速度,以及电源ⅰ与电源ⅱ极性和放电参数,进行管道内壁同步清洗镀膜;

18、三、工艺结束后,关闭开启电源ⅰ、电源ⅱ和往复电机,待镀管冷却后,完成细长管道内壁镀膜。

19、进一步的,步骤二中所述工作气体为he、ne、ar、kr、xe或rn。

20、进一步的,步骤二中所述反应气体为n2、h2、ch4、h2s、nh3或o2。

21、进一步的,步骤二中所述工作气体和反应气体按任意比混合。

22、本发明的优点在于:

23、1、本发明装置通过将相邻两个柱状靶放电特性与待镀管的运动方向相匹配,实现细长管道内局部区域的先清洗后镀膜的连续进行,同时在宏观上保证了细长管道内清洗和镀膜过程的同步进行。通过进气口的气流预吹扫结合起清洗作用的靶对待镀区域进行预清洗,改善了沉积区域基体表面状态,保证了涂层质量。同时通过合理控制清洗参数,对清洗部分放电强度进行控制,可以避免基体发生过于严重的溅射刻蚀。

24、2、管内放电的一大难点在于放电难,窄间距放电所需气压和电压非常高,两个柱靶内部均安装强磁,相当于在阴极(用于沉积的靶)或阳极(用于清洗的靶)表面进行了磁约束,可以有效降低放电难度。同时用于清洗的靶还可起到收集污染物的作用,通过待镀管移动方向调转前后将两靶适当裸露于真空室,结合两电源极性及工艺切换,靶切换为用于沉积后可实现将前一阶段用于清洗时表面所吸附污染物通过靶面刻蚀排放至真空室,以清洁的靶面状态进入待镀管内进行后续沉积。同时通过合理控制待镀管移动速度,可有效避免用于清洗的靶表面污染物过渡累积,保证其表面导电性和吸附效果,改善管内镀膜环境。

25、3、通过缩短柱状靶长度,避免了细长管道内气体分布不均匀引起的放电强度差异,同时极大程度上降低了长管镀膜时长柱状靶的加工难度和加工成本,并保证了管内涂层轴向均匀性。

26、4、采用电机驱动待镀管线性移动的方式,同时移动装置处于管外,增加了操作和调整空间,保证了装置的稳定性,并防止镀膜装置与基体之间的接触,避免了对待镀面的污染。

27、5、本发明采用相邻双靶进行连续清洗镀膜的方法还适用于管筒内壁表面处理、异形件外表面处理或者平面件表面处理;其表面处理内容不仅适用于单独或组合的等离子体刻蚀清洗和镀膜,同样适用于氮化、碳化、硫化和氧化等表面处理过程,仅需对靶材形式、运动路径、放电气体及工艺参数进行相应调整即可。

28、本发明装置适用于细长管道内壁的同步清洗镀膜。

技术特征:

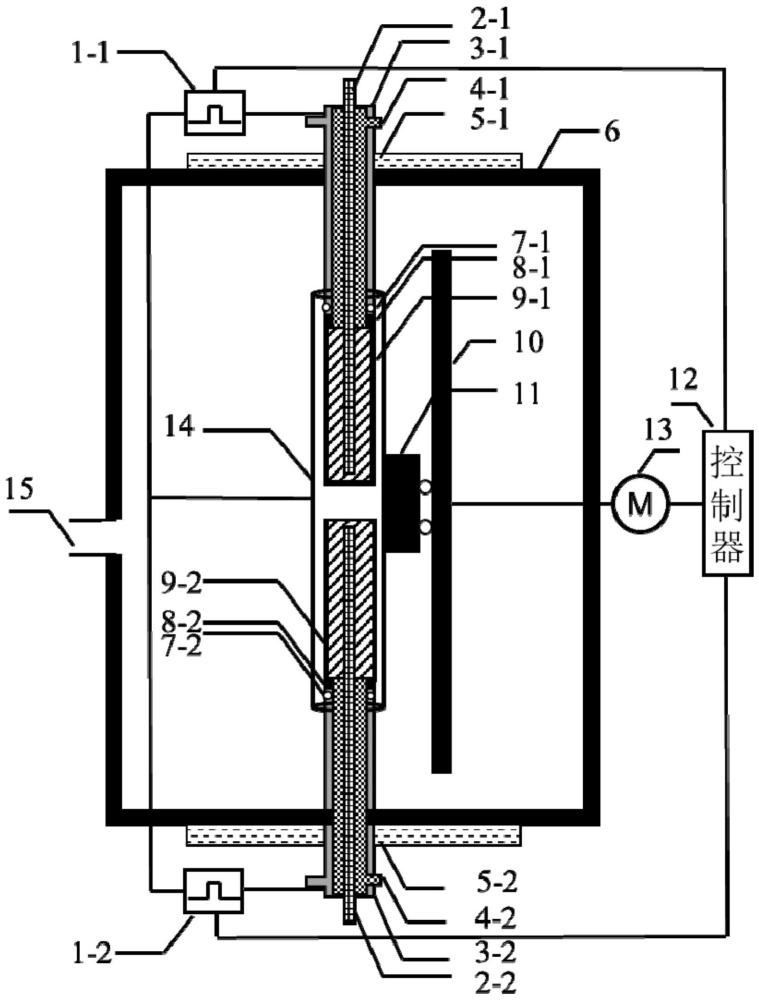

1.一种细长管道内壁同步清洗镀膜装置,其特征在于它包括电源ⅰ(1-1)、进水管ⅰ(2-1)、进气管ⅰ(3-1)、出水管ⅰ(4-1)、法兰ⅰ(5-1)、真空室(6)、进气孔ⅰ(7-1)、卡具ⅰ(8-1)、靶ⅰ(9-1)、导轨(10)、滑块(11)、控制器(12)、往复电机(13)、待镀管(14)、抽气口(15)、靶ⅱ(9-2)、卡具ⅱ(8-2)、进气孔ⅱ(7-2)、法兰ⅱ(5-2)、出水管ⅱ(4-2)、进气管ⅱ(3-2)、进水管ⅱ(2-2)和电源ⅱ(1-2);

2.根据权利要求1所述一种细长管道内壁同步清洗镀膜装置,其特征在于所述卡具ⅰ(8-1)连接进气管ⅰ(3-1)、出水管ⅰ(4-1)和靶ⅰ(9-1);进气管ⅰ(3-1)和出水管ⅰ(4-1)从真空室(6)顶端伸出真空室(6)外,并通过法兰ⅰ(5-1)固定于真空室(6)外壁;

3.根据权利要求1所述一种细长管道内壁同步清洗镀膜装置,其特征在于所述靶ⅰ(9-1)和靶ⅱ(9-2)之间留有间隙,也可通过绝缘卡具将二者相连接。

4.根据权利要求1所述一种细长管道内壁同步清洗镀膜装置,其特征在于所述进气管ⅰ(3-1)的下部呈环形均匀分布有进气孔ⅰ(7-1),进气管ⅱ(3-2)的上部呈环形均匀分布有进气孔ⅱ(7-2);所述抽气口(15)设置于真空室(6)侧壁上。

5.根据权利要求1所述一种细长管道内壁同步清洗镀膜装置,其特征在于所述电源ⅰ(1-1)、电源ⅱ(1-2)极性与待镀管(14)运动方向经控制器(12)控制进行匹配:

6.根据权利要求1所述一种细长管道内壁同步清洗镀膜装置,其特征在于所述控制器(12)在对电源ⅰ(1-1)、电源ⅱ(1-2)极性与待镀管(14)运动方向进行切换时,可同步实现对待镀管(14)运动速度、电源ⅰ(1-1)和电源ⅱ(1-2)工艺参数的调整。

7.根据权利要求1所述一种细长管道内壁同步清洗镀膜装置,其特征在于所述电源ⅰ(1-1)和电源ⅱ(1-2)为直流电源或双极性电源;待镀管(14)为磁性或非磁性导电材料。

8.如权利要求1所述一种细长管道内壁同步清洗镀膜装置的使用方法,其特征在于,它按以下步骤实现:

9.根据权利要求8所述一种细长管道内壁同步清洗镀膜装置的使用方法,其特征在于,步骤二中所述工作气体为he、ne、ar、kr、xe或rn。

10.根据权利要求8所述一种细长管道内壁同步清洗镀膜装置的使用方法,其特征在于,步骤二中所述反应气体为n2、h2、ch4、h2s、nh3或o2。

技术总结

一种细长管道内壁同步清洗镀膜装置及其使用方法,它属于表面处理领域。它解决了现有细长管道内镀膜涂层均匀性差,污染物难以排出的问题。装置:包括电源Ⅰ、进水管Ⅰ、进气管Ⅰ、出水管Ⅰ、法兰Ⅰ、真空室、进气孔Ⅰ、卡具Ⅰ、靶Ⅰ、导轨、滑块、控制器、往复电机、待镀管、抽气口、靶Ⅱ、卡具Ⅱ、进气孔Ⅱ、法兰Ⅱ、出水管Ⅱ、进气管Ⅱ、进水管Ⅱ和电源Ⅱ。本发明装置采用相邻的两个柱状短靶同时进行细长管道内清洗和镀膜,保证了镀膜区域的清洁性和基体表面活性;保证了沉积膜层的均匀性,并避免了能够移动的装置与待镀管内壁的接触污染;通过控制器实现对待镀管运动方向和速度,以及电源极性和参数的自动控制,确保工艺过程的稳定性和连续性。

技术研发人员:田修波,胡天时,靳朋礼,巩春志

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!