一种真空镀膜装置及镀膜方法与流程

本发明涉及材料沉积生长,尤其涉及一种真空镀膜装置及镀膜方法。

背景技术:

1、材料制备在现代科学技术中始终处于非常重要的地位,其中材料沉积(deposition)生长技术作为高端材料制备方法中的首选技术,广泛应用于高新技术研究及产业化中。

2、材料沉积镀膜技术大体可分为两类,物理沉积方法(pvd)及化学沉积方法(cvd),其中物理沉积方法包括分子束外延(mbe)、磁控溅射(magnetron-sputtering)、电子束蒸发(ebe)等,化学沉积方法包括金属有机化学气相沉积(mocvd)、等离子体增强化学气相沉积(pecvd)、液相外延技术(lpe)等,各种沉积方法各有特点,但所有方法的核心目标是制备出符合设计预期质量及形态的材料,包括薄膜生长、纳米结构生长等,目前产业化应用中薄膜沉积属主流应用,如何生长出致密的、高质量的、均匀性好的薄膜成为研发及产业化过程中始终关注的关键核心问题,尤其是针对各行业产业化降本增效需求,需要在越来越大(4英寸、6英寸、8英寸等)的样品/衬底材料上沉积材料,因此给沉积镀膜均匀性带来了更大的挑战。

3、目前针对普通沉积生长环境(如常温、常压或低真空环境)下的镀膜技术,一般通过加大靶材面积,增加腔室体积,增加镀膜源个数等方法提升均匀性,可以取得不错的效果。但是针对超高真空、高温高压等极端环境下的沉积镀膜,由于腔体制造成本高,镀膜源价格昂贵,一直未能找到比较理想的方案解决均匀性问题。

4、现有技术中,以分子束外延设备为例,一般处理镀膜的腔室真空度在10-10torr量级,衬底(样品)加热温度需要控制在200~1500℃不等,通常是在真空腔的外侧设置束流源,束流源中装载源材料,束流源中的源材料以分子束的形式进入腔体沉积至样品表面形成薄膜。由于分子束外延设备处理腔室的底部一般会配备光学测试部件,同时避免样品在制作过程中可能会掉落,如果束流源设置在底部,可能会掉落至源口中,因此束流源一般采用斜靶方式。如公开号为cn117026187a的专利公开了一种船型工艺腔室,及带有该腔室的真空镀膜设备,束流源(离子源系统)倾斜设置在真空腔室外侧,样品台(工件盘)水平设置在真空腔室内部顶端,束流源的法线与样品台表面呈一定角度,由于束流源发出的分子束投影到样品台平面上的区域为类椭圆形分布,束流源中心出射线两侧的薄膜沉积的形态、致密性和均匀性无法控制到均一,使得样品表面沉积镀膜后的均匀性大幅降低,因此目前mbe工艺无法应用于大尺寸面积的沉积镀膜,尤其是在高端产业化应用中需要高均匀性的薄膜沉积以满足性能的高均匀性。

技术实现思路

1、有鉴于此,本发明提出了一种真空镀膜装置及镀膜方法,来解决真空镀膜工艺过程中镀膜均匀性不易精确控制的问题。

2、本发明的技术方案是这样实现的:

3、一方面,本发明提供了一种真空镀膜装置,包括:

4、真空腔体,所述真空腔体内部具有真空腔室;

5、束流源,倾斜固定设置在真空腔体外侧,用于向真空腔室内发射镀膜所用的源材料;

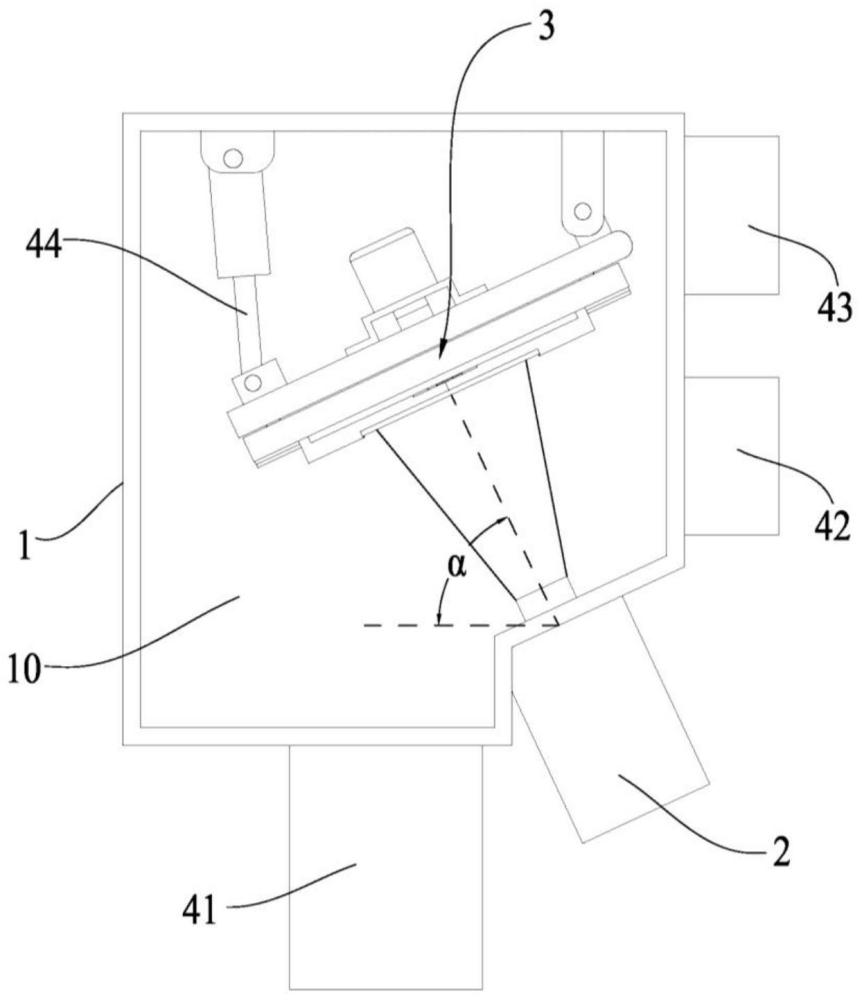

6、样品台,设置于真空腔室内顶端,所述样品台底面用于安装工件,所述样品台底面朝束流源方向倾斜,束流源的中心出射线与样品台底面垂直。

7、在上述技术方案的基础上,优选的,所述束流源与水平面的夹角α取值为50°~70°。

8、在上述技术方案的基础上,优选的,还包括监控单元,所述监控单元包括光学出射模块、光学接收模块及分析模块,所述光学出射模块固定设置于真空腔体底部,用于在竖直方向向真空腔室内发射测试光线,以使测试光线照射至沉积有薄膜的工件表面,所述光学接收模块固定设置于真空腔体外侧壁,用于接收由工件表面反射的光线,所述分析模块用于对光学接收模块接收到的光线进行分析。

9、进一步,优选的,所述监控单元还包括角度调整装置,所述角度调整装置与分析模块电性连接,所述真空腔室内顶面设置有铰接座,样品台的一端与铰接座铰连接,角度调整装置设置在真空腔室内,用于驱使样品台远离铰接座的一端做俯仰运动,以调整样品台底面与束流源的中心出射线的角度。

10、优选的,所述角度调整装置为电动缸,电动缸的固定端与真空腔室内顶面铰连接,电动缸的另一端与样品台远离铰接座的一端顶面铰连接。

11、在上述技术方案的基础上,优选的,所述样品台包括固定板、夹具及回转电机,所述固定板的一端与铰接座铰连接,另一端与角度调整装置铰连接,夹具设置于固定板下方,回转电机固定设置于固定板顶面,用于驱使夹具回转,所述夹具用于水平装夹工件。

12、进一步,优选的,所述夹具包括旋转盘、第一夹持块、第二夹持块、第一连杆、第二连杆及弹性件;

13、旋转盘水平设置于固定板的底面,回转电机的输出轴穿过固定板并与旋转盘固定连接;

14、第一夹持块及第二夹持块相对于旋转盘中心对称滑动设置在旋转盘底面,第一夹持块和第二夹持块可相对分离或靠近,第一夹持块和第二夹持块相互配合用于对工件进行水平夹持,第一夹持块靠近第二夹持块的一侧沿垂直于第一夹持块移动方向的两端分别设置有第一条形孔,第二夹持块靠近第一夹持块的一侧设置有与第一条形孔位置对应的第二条形孔;

15、第一连杆和第二连杆交叉转动设置在旋转盘中心处,且第一连杆和第二连杆处于第一夹持块、第二夹持块和旋转盘之间,第一连杆的两端分别转动设置有第一转轴,第二连杆的两端分别转动设置有第二转轴,两个第一转轴分别和其中一个第一条形孔及其斜对应的第二条形孔相连接,两个第二转轴分别和另外一个第一条形孔及其斜对应的第二条形孔相连接;

16、第一夹持块及第二夹持块对应的旋转盘表面均开设有安装槽,所述安装槽长度方向与第一夹持块的移动方向平行,第一夹持块和第二夹持块相对的一端底面均设置有插设于安装槽内的推板,弹性件设置于安装槽中并与推板远离旋转盘中心的一侧相抵持。

17、更进一步,优选的,所述第一夹持块远离第一条形孔的一侧固定设置有第一卡接部,第二夹持块远离第二条形孔的一侧固定设置有第二卡接部,所述第一卡接部和第二卡接部相对的一侧均呈v型结构,第一卡接部朝向第二卡接部的一侧边缘处固定设置有第一防脱部,第二卡接部朝向第一卡接部的一侧边缘处固定设置有第二防脱部。

18、优选的,所述固定板底面设置有环形滑槽,所述旋转盘顶面设置有与环形滑槽滑动连接的滑块。

19、另一方面,本发明公开了一种真空镀膜方法,其利用了第一方面所述的真空镀膜装置,包括步骤如下:

20、s1、将待镀膜的工件安装于样品台的底面的夹具上,对真空腔室进行抽真空操作;

21、s2、通过角度调整装置驱使样品台俯仰,使束流源的中心出射线与工件表面垂直;

22、s3、通过回转电机驱使夹具旋转以带动工件水平旋转;

23、s4、通过束流源向工件表面发射薄膜源材料,并使源材料在工件表面上的投影为圆形;

24、s5、在工件镀膜过程中,通过光学出射模块向工件表面的薄膜上发射测试光线,并由光学接收模块接收薄膜反射的光线,通过分析模块对薄膜的光学性质进行分析,并通过角度调整装置实时调整工件的倾斜角度和/或通过回转电机调整夹具工件的旋转速度。

25、本发明相对于现有技术具有以下有益效果:

26、(1)通过使样品台底面朝束流源方向倾斜,束流源的中心出射线与样品台底面垂直,由此一来,束流源发射的源材料在工件上的投影为圆形而非类椭圆形分布,使束流源发射至工件表面的材料分布绕圆心对称,工件表面沉积的薄膜为圆形分布,形态均一,致密性一致,由此可以大幅提高薄膜的均匀性;

27、(2)通过将束流源与水平面的夹角α取值为50°~70°,一方面保证束流源在真空腔体上倾斜安装后不影响光学检测装置的安装,另一方面,还可以保证光学检测装置能够对倾斜设置的样品台底面的工件表面进行薄膜状态检测;

28、(3)通过通过设置监控单元,并使光学出射模块向工件表面的薄膜上发射测试光线,利用光学接收模块进行光线接收,并通过分析模块进行分析,通过对薄膜的强度、相位、偏振等光学形状的分析,来判断当前样品台需要倾斜的角度,并通过角度调整装置驱使样品台相对于束流源出射线方向进行角度调整,从而确保样品台底面和束流源的中心出射线完全垂直,只有当束流源的中心出射线和样品台底面完全垂直时,工件表面的镀膜才会呈现出均匀性,薄膜各个位置的强度、相位、偏振才能保证一致性;

29、(4)通过第一夹持块和第二夹持块之间设置交叉连杆结构,并在第一夹持块、第二夹持块和旋转盘之间设置弹性件,可以方便快捷的实现第一夹持块和第二夹持块之间同步分离或靠近,从而快速的实现对工件的装夹固定;

30、(5)在第一卡接部朝向第二卡接部的一侧边缘处固定设置有第一防脱部,第二卡接部朝向第一卡接部的一侧边缘处固定设置有第二防脱部,由此设置,通过第一防脱部和第二防脱部的相互配合,可以对工件的底面进行兜底,从而限制工件在竖直方向移动,确保工件在夹具上位置固定牢固,进一步保证工件镀膜均匀性。

- 还没有人留言评论。精彩留言会获得点赞!