一种提高预脱氧钢钢质洁净度的方法与流程

本发明属于钢铁冶炼-精炼,具体涉及一种提高预脱氧钢钢质洁净度的方法。

背景技术:

1、由于if钢等预脱氧钢rh处理过程要利用钢中的氧与碳反应将钢中[c]含量脱至30×10-6以下甚至更低。故预脱氧钢在转炉出钢以及lf精炼过程均不加或仅加入少量钢包渣改质剂对钢包渣进行脱氧,导致钢包渣氧化性较高。通常rh脱碳结束后钢包渣中tfe仍有8%以上,国内部分好的企业能达到5%左右,仍远远高于脱氧钢(脱氧钢中tfe一般小于1%)。导致脱碳结束钢水合金化过程以及连铸过程中,熔渣向钢中大量传氧,带来钢中钛、铝等合金元素的大量烧损以及夹杂物含量的大幅升高。

2、长期以来国内外冶金工作者在如何有效降低预脱氧钢钢包渣氧化性方面开展了大量研究工作并取得了成效,也只能将钢包渣tfe含量将至5%左右,仍无法避免钢包渣对钢水的二次氧化。

3、专利cn116287566a公开了一种超低碳钢顶渣改质工艺,通过分阶段改质,并合理控制钢包顶渣氧化性,使顶渣氧化性资源化利用。在全流程的控制过程中不会产生瞬时的大量烟尘,环境友好改质精准。rh破空后顶渣t.fe≤8%,cao/al2o3在1.3-1.8范围内。

4、专利cn113528757a公开了一种钢包精炼渣及其冶炼方法,所述钢包精炼渣,按重量百分比计,包括:sio2:6%~8.5%,al2o3:23%~27.5%,cao:45%~51%,mgo:5%~8%,t(fe+mn)≤0.5%,其中,cao/al2o3控制在1.5~1.9范围内。合理控制了精炼渣碱度与al2o3含量,cao/al2o3控制在1.5~1.9范围内,在保证脱硫效果的同时,兼顾了渣系的脱氧能力,有利于夹杂物的吸附。

5、专利cn105821178a公开了一种超低碳钢的冶炼方法,包括:将铁水通过转炉冶炼,在转炉出钢时,根据转炉终点氧含量加入高钙铝渣球降低顶渣中的tfe含量,从而获得钢水;将所述钢水通过rh真空精炼,在rh破空结束时,在渣面均匀撒入高钙铝渣球,进一步降低所述渣中的tfe含量,该技术应用后可将rh结束吊包前渣tfe降至3.4%~5.0%。

6、由上述现有技术可知,在超低碳钢等预脱氧钢精炼过程中,国内外均采用加入大量含铝改质剂对钢包渣进行脱氧。虽如此,rh精炼结束钢包渣氧化性无法降低到脱氧钢的水平,连铸过程仍存在钢包渣向钢水传氧,导致钢中钛、铝等合金元素烧损,从而引起钢中夹杂物含量大幅上升,钢质变差的问题。

技术实现思路

1、本发明的目的是一种提高预脱氧钢钢质洁净度的方法,该方法应用于对钢质洁净度要求较好的各类预脱氧钢种上,对于提高钢质洁净度、降低脱氧产物生成量以及降低脱氧合金消耗具有重要意义。

2、为了实现上述目的,本发明的技术方案如下:

3、一种提高预脱氧钢钢质洁净度的方法,钢水冶炼的工艺流程为:转炉工序-lf工序-rh工序-板坯连铸工序,在rh工序真空脱碳结束后加入钢-渣界面阻隔剂,并控制rh工序处理工艺参数,防止钢包渣向钢水传氧,避免脱氧后的钢中钛、铝元素被二次氧化,控制钢中夹杂物含量;

4、所述钢-渣界面阻隔剂成分按质量百分比计为:cao:63.1%~67%,al2o3:27.7%~33%,mgo:2%~4.8%,sio2:0~2.9%,na2o:0.5%~2.5%,蛭石:2%~4%,cao/al2o3:2.1~2.4,其余为不可避免的杂质。

5、进一步地,上述技术方案中,所述钢-渣界面阻隔剂分两次加入,真空脱碳结束后,从真空室高位料仓第一次加入钢-渣界面阻隔剂,加入结束后1min~2min向钢水中加入金属铝对钢水进行脱氧以及同时进行铝元素合金化,加铝后2min~3min,第二次加入钢-渣界面阻隔剂,第二次加入钢-渣界面阻隔剂后,钢水真空处理时间大于5min。

6、进一步地,上述技术方案中,第一次加入钢-渣界面阻隔剂0.1kg/t钢~0.3kg/t钢,第二次加入钢-渣界面阻隔剂0.3kg/t钢~0.6kg/t钢。

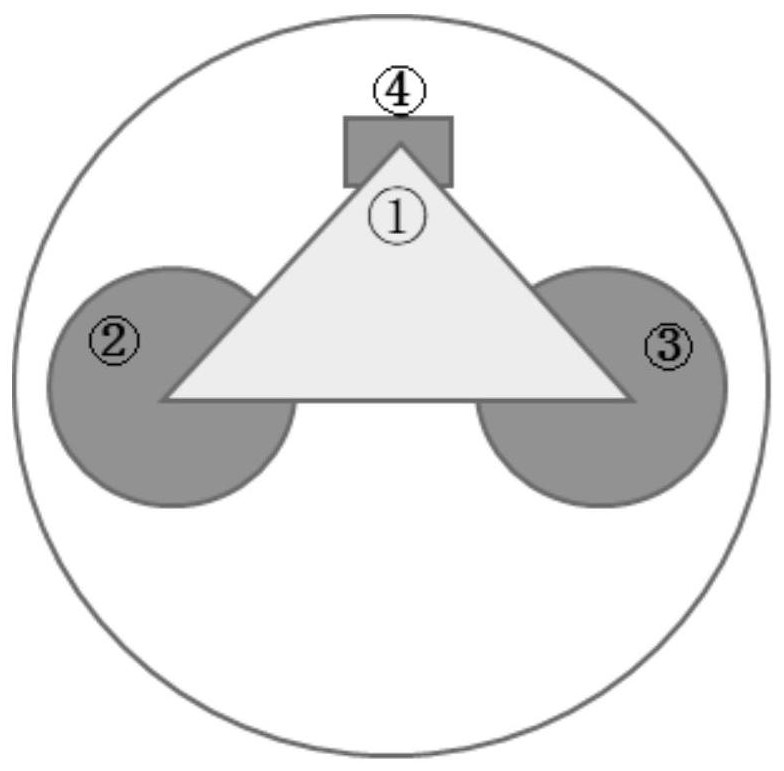

7、进一步地,上述技术方案中,控制rh工序处理工艺参数为:钢-渣界面阻隔剂开始加入至rh工序结束,全程钢包底吹氩,且吹氩位置在上升管下方,且钢包底部透气砖与rh插入管中线连线呈90度角~100度角,吹氩流量为50nl/min~70nl/min,提升气体流量控制在1500nl/min~1700nl/min。

8、进一步地,上述技术方案中,第一次加入钢-渣界面阻隔剂前,将提升气体流量控制在1500nl/min~1700nl/min。

9、本发明的有益效果为:

10、本发明在rh工序脱碳结束后分两次加入一种低反应性物质作为钢-渣界面阻隔剂,该物质加入到真空室内后,随着钢水循环上浮至钢-渣界面,防止原钢包内氧化性钢包渣与钢水接触,同时钢-渣界面阻隔剂中氧化铝活度低,具有吸附钢中al2o3夹杂物的能力;并控制rh工序钢包底软吹氩流量和提升气体流量,使钢包内产生微小ar气泡促进钢中al2o3等夹杂物上浮至钢渣界面,被钢-渣界面阻隔剂吸收、熔解;且钢-渣界面阻隔剂在吸收al2o3夹杂物后性能稳定;蛭石具有一定的发泡作用,可降低熔渣向阻隔剂传氧。

11、本发明有效解决了现有预脱氧钢rh脱碳结束后-连铸浇注过程钢包渣对钢水的二次氧化的问题,具有显著的经济效益和社会效益。

技术特征:

1.一种提高预脱氧钢钢质洁净度的方法,其特征在于,钢水冶炼的工艺流程为:转炉工序-lf工序-rh工序-板坯连铸工序,在rh工序真空脱碳结束后加入钢-渣界面阻隔剂,并控制rh工序处理工艺参数,防止钢包渣向钢水传氧,避免脱氧后的钢中钛、铝元素被二次氧化,控制钢中夹杂物含量;

2.根据权利要求1所述的一种提高预脱氧钢钢质洁净度的方法,其特征在于:所述钢-渣界面阻隔剂分两次加入,真空脱碳结束后,从真空室高位料仓第一次加入钢-渣界面阻隔剂,加入结束后1min~2min向钢水中加入金属铝对钢水进行脱氧以及同时进行铝元素合金化,加铝后2min~3min,第二次加入钢-渣界面阻隔剂,第二次加入钢-渣界面阻隔剂后,钢水真空处理时间大于5min。

3.根据权利要求2所述的一种提高预脱氧钢钢质洁净度的方法,其特征在于:第一次加入钢-渣界面阻隔剂0.1kg/t钢~0.3kg/t钢,第二次加入钢-渣界面阻隔剂0.3kg/t钢~0.6kg/t钢。

4.根据权利要求1所述的一种提高预脱氧钢钢质洁净度的方法,其特征在于:控制rh工序处理工艺参数为:钢-渣界面阻隔剂开始加入至rh工序结束,全程钢包底吹氩,且吹氩位置在上升管下方,且钢包底部透气砖与rh插入管中线连线呈90度角~100度角,吹氩流量为50nl/min~70nl/min,提升气体流量控制在1500nl/min~1700nl/min。

5.根据权利要求1所述的一种提高预脱氧钢钢质洁净度的方法,其特征在于:第一次加入钢-渣界面阻隔剂前,将提升气体流量控制在1500nl/min~1700nl/min。

技术总结

本发明公开了一种提高预脱氧钢钢质洁净度的方法。钢水冶炼的工艺流程为:转炉工序‑LF工序‑RH工序‑板坯连铸工序,在RH工序真空脱碳结束后加入钢‑渣界面阻隔剂,并控制RH工序处理工艺参数,有效防止钢包渣向钢水传氧,避免脱氧后的钢中钛、铝元素被二次氧化,控制钢中夹杂物含量。本发明有效解决了现有预脱氧钢RH脱碳结束后‑连铸浇注过程钢包渣对钢水的二次氧化的问题,具有显著的经济效益和社会效益。

技术研发人员:张敏,白旭旭,陈容,何俊峰

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!