金刚石砂轮制备方法与流程

本发明涉及精密加工,尤其涉及一种金刚石砂轮制备方法。

背景技术:

1、随着5g、人工智能、新能源汽车等技术的迅速发展,市场对高性能半导体元器件需求越来越大,产业关注度日益提高。碳化硅晶圆是第三代高性能半导体晶圆的重要代表,相比于传统的第一代半导体材料(si、ge)、第二代半导体材料(gaas、insb),其具有禁带宽度大、击穿电场高、热导率大、饱和电子漂移速率高、抗辐射能力强等优越特性,因此广泛应用于高温、高压、大功率、高频域、耐辐射的一体化电力电子和光电器件中。sic晶片的加工质量和精度直接影响半导体器件的性能,加工后的sic晶片要求表面无损伤、无缺陷、低粗糙度,以满足超精密元器件的使用要求。

2、目前,对碳化硅晶圆的粗磨减薄加工已经相对成熟,但对于碳化硅晶圆超精密减薄研磨加工还处于探究发展阶段。碳化硅的超精密研磨是在粗磨减薄基础上对晶圆表面进一步加工以达到更低的表面粗糙度,来满足各类高精密元器件的使用要求。陶瓷结合剂超细金刚石砂轮因加工效率和表面精度高,而被广泛用于sic晶圆超精密磨削。但是,超细粒度的金刚石达到纳米级别,其比表面积大,比表面能高,容易发生团聚而失去其纳米特性。在制造陶瓷结合剂超细金刚石砂轮时,纳米金刚石的团聚会严重影响砂轮组织的均匀性,大大降低晶圆的表面加工质量,且团聚的金刚石磨料易划伤晶圆,严重时会导致晶圆破裂。因此,基于陶瓷结合剂的超细金刚石砂轮中金刚石的分散程度非常重要。

3、为了解决现有技术中的砂轮成形料粉体分散不均匀、砂轮组织结构不均质等问题,需要一种用于碳化硅研磨加工的金刚石砂轮制备方法。

技术实现思路

1、为此,本发明提供了一种金刚石砂轮制备方法,以解决或至少缓解上面存在的问题。

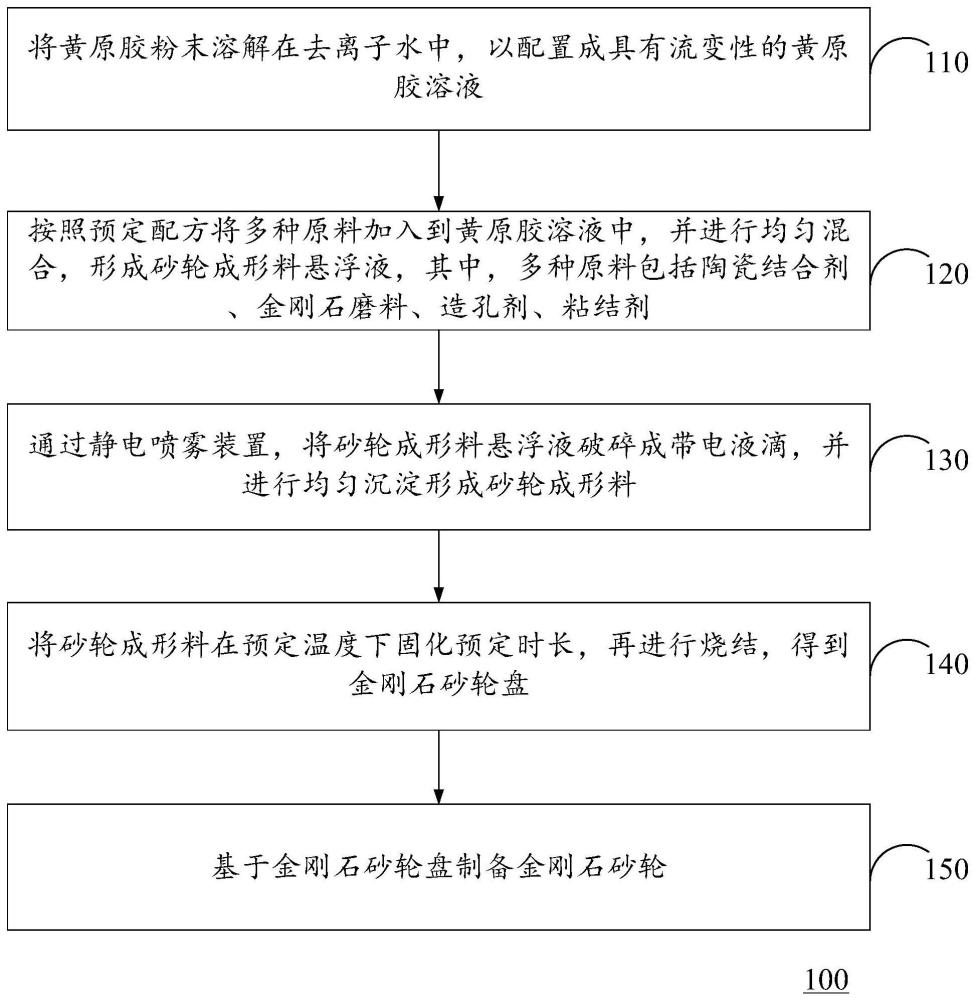

2、根据本发明的一个方面,提供了一种金刚石砂轮制备方法,包括:将黄原胶粉末溶解在去离子水中,以配置成具有流变性的黄原胶溶液;按照预定配方将多种原料加入到所述黄原胶溶液中,并进行均匀混合,形成砂轮成形料悬浮液,其中,所述多种原料包括陶瓷结合剂、金刚石磨料、造孔剂、粘结剂;通过静电喷雾装置,将所述砂轮成形料悬浮液破碎成带电液滴,并进行均匀沉淀形成砂轮成形料;将所述砂轮成形料在预定温度下固化预定时长,再进行烧结,得到金刚石砂轮盘;基于所述金刚石砂轮盘制备金刚石砂轮。

3、可选地,在根据本发明的金刚石砂轮制备方法中,所述静电喷雾装置包括:静电发生器、微量进给注射泵、注射器、接收平台,所述静电发生器的负极与注射器的尖端相连,所述静电发生器的正极与接收平台相连;通过静电喷雾装置,将所述砂轮成形料悬浮液破碎成带电液滴,并进行均匀沉淀形成砂轮成形料,包括:将所述砂轮成形料悬浮液装入所述注射器中;通过所述微量进给注射泵将所述注射器中的砂轮成形料悬浮液挤出,同时通过所述静电发生器产生静电斥力,以将挤出的砂轮成形料悬浮液破碎成带电液滴,并均匀沉淀在所述接收平台上,形成砂轮成形料。

4、可选地,在根据本发明的金刚石砂轮制备方法中,所述静电喷雾装置还包括四轴移动平台,所述注射器适于装夹在所述四轴移动平台上;所述方法还包括:通过所述四轴移动平台调节所述注射器与所述接收平台之间的接收距离。

5、可选地,在根据本发明的金刚石砂轮制备方法中,基于所述金刚石砂轮盘制备金刚石砂轮,包括:对所述金刚石砂轮盘进行切割,以形成多个砂轮块;将多个砂轮块粘结在砂轮基体上,得到所述金刚石砂轮。

6、可选地,在根据本发明的金刚石砂轮制备方法中,将多个砂轮块粘结在砂轮基体上,得到所述金刚石砂轮,包括:对多个砂轮块和砂轮基体进行超声清洗;将超声清洗后的多个砂轮块粘结在超声清洗后的砂轮基体上,并固化18~24h,得到所述金刚石砂轮。

7、可选地,在根据本发明的金刚石砂轮制备方法中,所述预定配方包括每种原料对应的质量分数,其中,所述陶瓷结合剂的质量分数为10~30wt%,所述金刚石磨料的质量分数为70~90wt%,所述造孔剂的质量分数为0~20wt%,所述粘结剂的质量分数为3~5wt%。

8、可选地,在根据本发明的金刚石砂轮制备方法中,按照预定配方将多种原料加入到所述黄原胶溶液中,并进行均匀混合,形成砂轮成形料悬浮液,包括:按照预定配方将多种原料加入到所述黄原胶溶液中,并利用机械搅拌器搅拌至混合均匀,形成砂轮成形料悬浮液。

9、可选地,在根据本发明的金刚石砂轮制备方法中,将所述砂轮成形料在预定温度下固化预定时长,再进行烧结,得到金刚石砂轮盘,包括:将所述砂轮成形料在预定温度下固化预定时长,再放入放入马弗炉中进行烧结,其中,在烧结过程中按照预定升温曲线进行升温,并在烧结完成后自然冷却至环境温度,得到金刚石砂轮盘;其中,所述预定温度为25~30℃,所述预定时长为48h。

10、可选地,在根据本发明的金刚石砂轮制备方法中,在烧结过程中按照预定升温曲线进行升温,包括:在烧结过程中,按照所述升温曲线,以2℃/min的速率加热至320℃,并保温1h,再以3℃/min的速率升温至600℃,并保温1h。

11、可选地,在根据本发明的金刚石砂轮制备方法中,所述金刚石磨料的粒度为15000~30000#。

12、可选地,在根据本发明的金刚石砂轮制备方法中,所述造孔剂的成分包括核桃壳粉、ps微球、pmma微球、空心玻璃微珠中的一种或多种。

13、可选地,在根据本发明的金刚石砂轮制备方法中,所述粘结剂的成分包括黄糊精、羧甲基纤维素、聚乙烯醇、水玻璃中的一种或多种。

14、可选地,在根据本发明的金刚石砂轮制备方法中,所述黄原胶溶液的质量百分比为1~3wt%。

15、可选地,在根据本发明的金刚石砂轮制备方法中,所述静电发生器的电压为-8~-20kv;所述注射器与所述接收平台之间的接收距离为30~60mm;所述微量进给注射泵的进给速率为5~20mm/s。

16、可选地,在根据本发明的金刚石砂轮制备方法中,所述砂轮块的宽度为3~4mm。

17、可选地,在根据本发明的金刚石砂轮制备方法中,所述金刚石砂轮用于碳化硅研磨加工。

18、根据本发明的技术方案,提供了一种金刚石砂轮制备方法,通过将黄原胶粉末溶解在去离子水中,配置成具有流变性的黄原胶溶液;按照预定配方将陶瓷结合剂、金刚石磨料、造孔剂、粘结剂加入到黄原胶溶液中,并进行均匀混合,形成砂轮成形料悬浮液;进而,通过静电喷雾装置将砂轮成形料悬浮液破碎成带电液滴,并进行均匀沉淀形成砂轮成形料;将该砂轮成形料在预定温度下固化预定时长,再进行烧结,可以得到超细金刚石砂轮盘;基于超细金刚石砂轮盘可以制备得到用于碳化硅研磨加工的超细金刚石砂轮。根据本发明的金刚石砂轮制备方法,能够实现超细金刚石磨粒在基体中均匀分布,进而提高砂轮组织致密性。根据本发明的方法制备的用于碳化硅研磨加工的金刚石砂轮,组织成分均匀,金刚石磨粒分散均匀,砂轮组织结构致密,进而提高了砂轮的强度和使用寿命,且砂轮磨削加工效率高,有利于挺高对晶圆表面的加工质量和加工精度。

19、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!