一种超高平坦度的双面抛光加工系统及其硅片抛光方法与流程

本发明涉及抛光加工,具体为一种超高平坦度的双面抛光加工系统及其硅片抛光方法。

背景技术:

1、双面抛光加工系统通常由上定盘、下定盘以及载体组成,通过上下定盘的夹持,使硅片放置在抛光布轮之间,载体承载硅片,在抛光过程中,通过旋转定盘施加适度压力和供给抛光液,实现对硅片双面的高效抛光,最终确保产品平坦度和表面质量。

2、现有的超高平坦度的双面抛光加工系统及其硅片抛光方法,由于其内部的抛光布轮长时间使用,表面会因与硅片接触和摩擦而磨损,定期需要对整个抛光布轮进行更换,成本较高,并且抛光液流量的不稳定,导致加工出的硅片平坦度参数不稳定,因此,有必要提供一种超高平坦度的双面抛光加工系统及其硅片抛光方法解决上述技术问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种超高平坦度的双面抛光加工系统及其硅片抛光方法,解决了由于其内部的抛光布轮长时间使用,表面会因与硅片接触和摩擦而磨损,定期需要对整个抛光布轮进行更换,成本较高,并且抛光液流量的不稳定,导致加工出的硅片平坦度参数不稳定的问题。

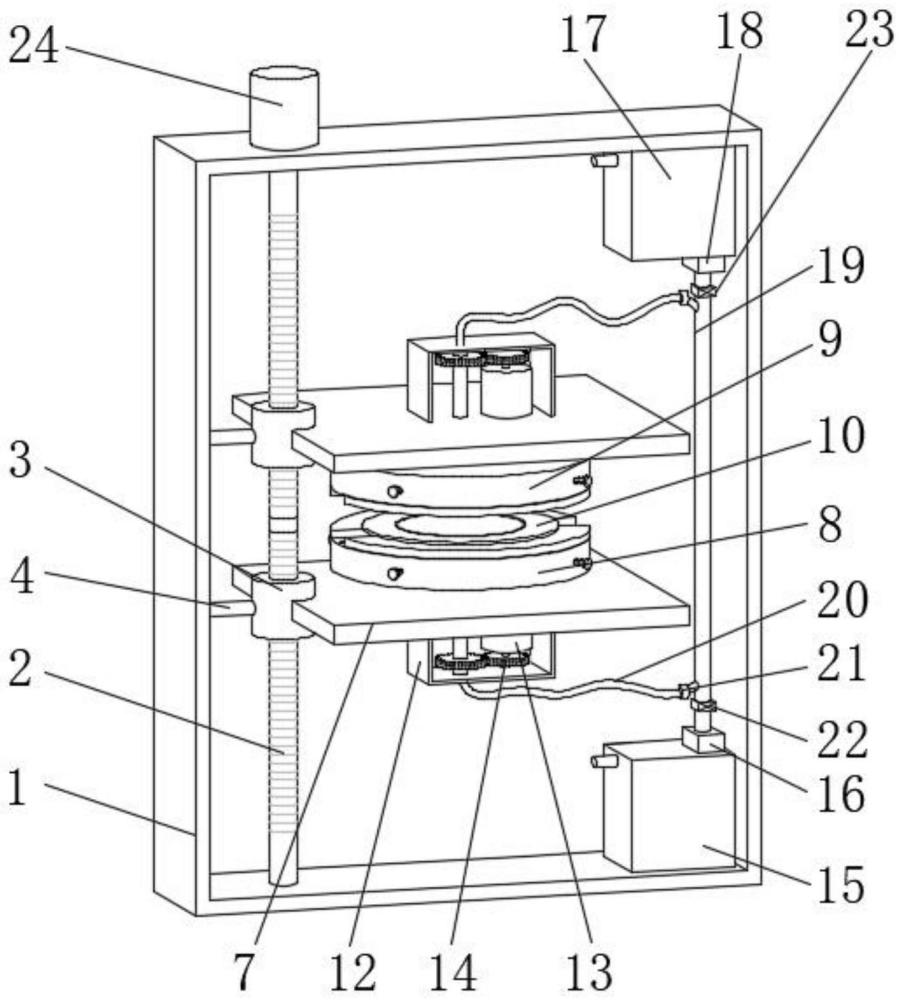

2、为实现以上目的,本发明通过以下技术方案予以实现:一种超高平坦度的双面抛光加工系统,包括工作架,所述工作架的内腔左部上下壁之间转动设置有双向丝杆,所述双向丝杆上下部的外壁均螺纹套设有螺纹套,两个所述螺纹套的左侧均固定设置有横杆,所述横杆的左侧固定设置有滑块,所述工作架的内腔左侧开设有滑槽,两个所述螺纹套的右侧均固定设置有放置板,下部所述放置板的上部设置有下定盘机构,上部所述放置板的下部设置有上定盘组件,所述下定盘机构的顶部设置有载体,所述载体的内部设置有硅片,两个所述放置板相互远离的一侧均固定设置有u型板,两个所述放置板相互远离的一侧均固定设置有第一伺服电机,所述第一伺服电机的输出轴固定设置有主动齿轮,所述工作架的内腔底部右侧固定设置有粗抛液存储箱,所述粗抛液存储箱的顶部固定设置有第一泵体,所述工作架的内腔顶部右侧固定设置有精抛液存储箱,所述精抛液存储箱的底部固定设置有第二泵体,所述第一泵体的输出端与第二泵体的输出端之间通过供液管固定连接,所述供液管的左侧上下部均固定连通有软管,两个所述软管的右部均设置有第一电磁阀,所述供液管的下部设置有位于两个软管下方的第二电磁阀,所述供液管的上部设置有位于两个软管上方的第三电磁阀,所述工作架的顶部固定设置有第二伺服电机。

3、优选的,所述双向丝杆的上下部对称设置有旋向相反的螺纹,所述滑块滑动连接在滑槽的内部,两个所述软管远离供液管的一端分别固定连接在相邻u型板的外壁上,所述第二伺服电机的输出轴贯穿工作架的顶壁且与双向丝杆的顶部固定连接。

4、优选的,所述下定盘机构包括下定盘,所述下定盘的底部中间固定贯穿有中空轴,所述中空轴的底部转动贯穿放置板的底部且转动连接在u型板的内壁上,所述中空轴的外部固定套设有从动齿轮,所述从动齿轮与相邻主动齿轮相啮合。

5、优选的,所述下定盘的顶部均匀开设有四个限位槽,前部两个所述限位槽的顶部之间以及后部两个限位槽的顶部之间均设置有抛光布轮组件,所述下定盘的侧壁一圈均匀贯穿有四个插销,每个所述插销的外部均套设有弹簧,所述弹簧固定连接在下定盘的外壁与插销的一端之间。

6、优选的,所述下定盘的顶部左右两侧均开设有若干喷液口,所述下定盘的内腔中部开设有汇通腔,汇通腔与若干喷液口以及中空轴的内部之间处于连通状态,两个所述抛光布轮组件呈前后对称状态。

7、优选的,所述抛光布轮组件包括抛光布轮,所述抛光布轮的底部左右两侧均固定设置有插柱,所述插柱贯穿对应限位槽的内部,每个所述插柱的内部均开设有定位孔,四个所述插销分别贯穿进对应定位孔的内部。

8、本发明还提供了一种硅片抛光方法,采用超高平坦度的双面抛光加工系统,具体方法包括以下步骤:

9、步骤一、将载体放置在下定盘机构的顶部,然后将硅片放置在载体的内部,接着启动第二伺服电机,带动双向丝杆转动,两个螺纹套相互靠近,进而使下定盘机构和上定盘组件相互靠近,使硅片的上下壁分别与上定盘组件和下定盘机构相接触;

10、步骤二、然后同时启动两个第一伺服电机,带动主动齿轮转动,进而驱动下定盘机构和上定盘组件转动,下定盘机构和上定盘组件的转动相反,对硅片的上下表面同时进行抛光,过程中先打开第二电磁阀和第一电磁阀,启动第一泵体,将粗抛液存储箱中的粗抛液抽吸进下定盘机构和上定盘组件中,最终喷向硅片的表面;

11、步骤三、之后关闭第一泵体和第二电磁阀,打开第三电磁阀,启动第二泵体,将精抛液存储箱中的精抛液抽吸进下定盘机构和上定盘组件中,最终喷向硅片的表面,实现抛光处理。

12、优选的,所述下定盘机构和上定盘组件的结构相同且呈上下对称状态。

13、有益效果

14、本发明提供了一种超高平坦度的双面抛光加工系统及其硅片抛光方法。

15、与现有技术相比具备以下有益效果:

16、1、一种超高平坦度的双面抛光加工系统及其硅片抛光方法,通过限位槽、抛光布轮组件、插销以及弹簧之间的相互配合,对抛光布轮组件进行日常检查,对出现磨损的抛光布轮组件及时进行针对性更换,无需将下定盘机构上的全部抛光布轮组件更换掉,降低使用成本。

17、2、一种超高平坦度的双面抛光加工系统及其硅片抛光方法,通过喷液口、从动齿轮、软管以及第一电磁阀之间的相互配合,通过控制第一电磁阀来控制抛光液的流量,使其稳定的向硅片的表面供应,使加工出的硅片平坦度参数保持稳定。

18、3、一种超高平坦度的双面抛光加工系统及其硅片抛光方法,通过下定盘机构、上定盘组件、粗抛液存储箱以及精抛液存储箱之间的相互配合,先向硅片表面供应粗抛液,抛光一段时间后,再向硅片表面供应精抛液,实现第一次抛光和第二次抛光两个阶段,保证良好的抛光效果。

技术特征:

1.一种超高平坦度的双面抛光加工系统,包括工作架,其特征在于:所述工作架的内腔左部上下壁之间转动设置有双向丝杆,所述双向丝杆上下部的外壁均螺纹套设有螺纹套,两个所述螺纹套的左侧均固定设置有横杆,所述横杆的左侧固定设置有滑块,所述工作架的内腔左侧开设有滑槽,两个所述螺纹套的右侧均固定设置有放置板,下部所述放置板的上部设置有下定盘机构,上部所述放置板的下部设置有上定盘组件,所述下定盘机构的顶部设置有载体,所述载体的内部设置有硅片,两个所述放置板相互远离的一侧均固定设置有u型板,两个所述放置板相互远离的一侧均固定设置有第一伺服电机,所述第一伺服电机的输出轴固定设置有主动齿轮,所述工作架的内腔底部右侧固定设置有粗抛液存储箱,所述粗抛液存储箱的顶部固定设置有第一泵体,所述工作架的内腔顶部右侧固定设置有精抛液存储箱,所述精抛液存储箱的底部固定设置有第二泵体,所述第一泵体的输出端与第二泵体的输出端之间通过供液管固定连接,所述供液管的左侧上下部均固定连通有软管,两个所述软管的右部均设置有第一电磁阀,所述供液管的下部设置有位于两个软管下方的第二电磁阀,所述供液管的上部设置有位于两个软管上方的第三电磁阀,所述工作架的顶部固定设置有第二伺服电机。

2.根据权利要求1所述的一种超高平坦度的双面抛光加工系统,其特征在于:所述双向丝杆的上下部对称设置有旋向相反的螺纹,所述滑块滑动连接在滑槽的内部,两个所述软管远离供液管的一端分别固定连接在相邻u型板的外壁上,所述第二伺服电机的输出轴贯穿工作架的顶壁且与双向丝杆的顶部固定连接。

3.根据权利要求1所述的一种超高平坦度的双面抛光加工系统,其特征在于:所述下定盘机构包括下定盘,所述下定盘的底部中间固定贯穿有中空轴,所述中空轴的底部转动贯穿放置板的底部且转动连接在u型板的内壁上,所述中空轴的外部固定套设有从动齿轮,所述从动齿轮与相邻主动齿轮相啮合。

4.根据权利要求3所述的一种超高平坦度的双面抛光加工系统,其特征在于:所述下定盘的顶部均匀开设有四个限位槽,前部两个所述限位槽的顶部之间以及后部两个限位槽的顶部之间均设置有抛光布轮组件,所述下定盘的侧壁一圈均匀贯穿有四个插销,每个所述插销的外部均套设有弹簧,所述弹簧固定连接在下定盘的外壁与插销的一端之间。

5.根据权利要求4所述的一种超高平坦度的双面抛光加工系统,其特征在于:所述下定盘的顶部左右两侧均开设有若干喷液口,所述下定盘的内腔中部开设有汇通腔,汇通腔与若干喷液口以及中空轴的内部之间处于连通状态,两个所述抛光布轮组件呈前后对称状态。

6.根据权利要求5所述的一种超高平坦度的双面抛光加工系统,其特征在于:所述抛光布轮组件包括抛光布轮,所述抛光布轮的底部左右两侧均固定设置有插柱,所述插柱贯穿对应限位槽的内部,每个所述插柱的内部均开设有定位孔,四个所述插销分别贯穿进对应定位孔的内部。

7.一种硅片抛光方法,其特征在于:采用如权利要求1-6任一所述的超高平坦度的双面抛光加工系统,该方法包括以下步骤:

8.根据权利要求7所述的一种硅片抛光方法,其特征在于:所述下定盘机构和上定盘组件的结构相同且呈上下对称状态。

技术总结

本发明公开了一种超高平坦度的双面抛光加工系统及其硅片抛光方法,所述工作架的内腔左部上下壁之间转动设置有双向丝杆,所述双向丝杆上下部的外壁均螺纹套设有螺纹套,本发明涉及抛光加工技术领域。该超高平坦度的双面抛光加工系统及其硅片抛光方法,通过限位槽、抛光布轮组件、插销以及弹簧之间的相互配合,对抛光布轮组件进行日常检查,对出现磨损的抛光布轮组件及时进行针对性更换,无需将下定盘机构上的全部抛光布轮组件更换掉,降低使用成本,通过喷液口、从动齿轮、软管以及第一电磁阀之间的相互配合,通过控制第一电磁阀来控制抛光液的流量,使其稳定的向硅片的表面供应,使加工出的硅片平坦度参数保持稳定。

技术研发人员:韩飞飞

受保护的技术使用者:杭州中欣晶圆半导体股份有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!