具有增强的抗氧化性能的涂覆制品的制作方法

发明领域过渡金属(tm)硼化物因其熔融温度高于3000℃的耐火特性、大范围的相稳定性或高的导热性以及强抗热冲击性而闻名。随着材料可持续使用以及高性能部件如航空发动机中的机械部件的寿命越来越受到关注,tm硼化物基材料被建议作为一种新的保护薄膜类型。特别是,这种涂层的高温稳定性因此是合乎需要的,并且发展出用于就这种涂层抗氧化性差而进行改进的策略。

背景技术:

0、现有技术

1、当氧化二硼化物基块体陶瓷时,通常形成具有玻璃状b2o3(硼化物)顶层的氧化皮,如从tib2、zrb2和hfb2中知道的那样。详细地说,可以区分三种不同状态:(i)通常低于900℃至1000℃的低温状态,获得具有一定程度上致密的顶部硼化物层的结晶金属氧化物层;(ii)最高1600至1800℃的第二状态,伴有顶部b2o3初始蒸发;和(iii)高于1800℃的最后状态,主要是在多孔金属氧化物旁的硼化物挥发蒸发。但是,诸如大气湿度或流动条件等环境条件也会影响tm硼化物的氧化皮形成。已知水蒸汽的存在会加速挥发性硼酸(hbo2)的形成,促进硼化物挥发性且因而减弱抗氧化性。

2、迄今已经知道的是,为了在高温(>1000℃)下维持长期氧化,只有基于氧化铝和二氧化硅的氧化皮才能提供足够低的抛物线速率常数,在1100℃约为10-10kg2m-4s-1量级。

3、待解决问题

4、本发明的主要目的是提供具有涂覆表面的涂覆制品,该涂覆表面表现出过渡金属硼化物的非常有利的性能,但同时在高温且尤其是在800℃至1500℃之间的温度下具有更高的抗氧化性。

技术实现思路

1、上述问题通过提供一种涂覆制品和一种用于制造本发明涂覆制品的方法来解决,该涂覆制品尤其如权利要求1至10所述,该方法尤其如权利要求11至16所述。

2、本发明的涂覆制品包括涂覆表面,涂覆表面由基材和涂层体系组成,该涂层体系包括至少一个保护层,该保护层由一种或多种过渡金属硼化物和一种掺杂元素组成,其中:

3、-该保护层具有由分子式tmxbysiq定义的化学元素组成,其中:

4、o tm是一种或多种过渡金属元素,选自由铬cr和铪hf构成的组,

5、o si是硅且作为掺杂元素存在于该保护层中,

6、o b是硼,

7、o x是保护层中tm的以原子百分比计的浓度,

8、o y是保护层中b的以原子百分比计的浓度,

9、o q是保护层中si的以原子百分比计的浓度,

10、o x+y+q=1,0.15≤x≤0.33,0.40≤y≤0.67,

11、0.1≤q≤0.40,

12、o保护层中硼与过渡金属的原子浓度比大于或等于2,即

13、y/x≥2,和

14、-该保护层表现出alb2晶体结构。

15、重要的是要注意该保护层中可能无意中存在“氧”或“氧和碳”和/或其它元素(如氩)作为微量元素。

16、根据本发明涂覆制品的一个优选实施方式,由q表示的si含量高于0.1,这允许通过促成致密的富硅氧化皮的形成来获得令人惊讶的抗氧化性的进一步显著增强。更优选的是q高于0.2。更优选的是q大于0.3。

17、根据本发明涂覆制品的另一优选实施方式,保护层作为涂层体系的最外层或尽可能靠近最外层(如紧邻最外层)布置以利于形成致密的富硅氧化皮。

18、根据本发明涂覆制品的另一优选实施方式,涂层体系包括作为涂层体系的最外层形成的氧化物层,该氧化物层包含硅和氧或者由硅和氧组成,优选包含二氧化硅sio2。

19、在一个优选实施方式中,本发明上下文中的氧化物层是包含由保护层所含的硅促成的富硅氧化皮(在本说明书上下文中也称为致密富硅氧化皮)的或由其构成的氧化物层,所述硅扩散向涂层体系的最外表面并与在涂层体系最外表面处可用的氧反应,由此形成富硅氧化皮。

20、当本发明的涂覆制品包括上述优选实施方式之一所述的氧化物层时,保护层优选直接置于氧化物层下方。

21、氧化物层厚度优选在50nm至5000nm的范围内。

22、该保护层优选呈现单独晶体硅相,其在保护层的xrd光谱中在28.44°和/或47.3°的2θ角处可见。例如,可以通过使保护层经受造成保护层氧化的工艺过程(例如退火步骤或导致氧化的任何步骤)按下述方式来产生单独晶体硅相,即,在保护层中形成单独晶体硅相且其可在氧化后被检测到。本发明人认为,这种独立结晶硅相的形成促成如上所述的富硅氧化皮的形成。在本发明的上下文中,富硅氧化皮应尤其理解为含si-o的氧化物层。

23、对于1100℃温度,保护层的氧化动力学优选在10-9kg2m-4s-1至最高10-13kg2m-4s-1的范围内。

24、在本发明的上下文中,优选的基材包括或由一种或多种材料组成,该材料选自由钢、硬质合金、铬镍铁合金、哈氏合金、瓦斯帕洛依镍基高温合金、超合金、含钛材料、氧化物、氧化物-氧化物陶瓷、含碳化硅材料、碳基材料、钇稳定化氧化锆形成的组。

25、一种用于制造根据上述实施方式之一的本发明涂覆制品的方法优选包括一个或多个步骤,在所述步骤中通过使用涂覆工艺形成保护层。

26、根据一种用于制造本发明涂覆制品的方法的一个优选实施方式,该方法至少包括以下步骤:

27、-所述至少一个保护层通过使用涂覆工艺形成,和

28、-该保护层中的氧化物层和/或单独的结晶硅相是通过在该涂覆工艺之后进行的热处理产生的,其中,所述alb2晶体结构在所述涂覆工艺期间已产生并在所述热处理期间和之后得以保持,且其中,该热处理包括在800到1500℃之间、优选在1100到1300℃之间的工艺温度下进行的退火工艺。

29、优选地,采用如下方式执行在用于制造本发明涂覆制品的保护层的任一形成方法中所用的涂覆工艺:

30、-采用物理气相沉积(pvd)技术,和/或

31、-采用化学气相沉积(cvd)技术,和/或

32、-采用热或等离子体辅助化学气相沉积(ta-cvd或pa-cvd)。

33、根据一个优选实施方式,用于制造保护层的涂覆工艺如此进行,即,在通过使用优选是电弧pvd技术或溅射pvd技术如磁控溅射或高功率脉冲磁控溅射(hipims)类型的物理气相沉积(pvd)技术来进行的涂覆工艺期间,使用一种或多种包含硅的靶作为涂覆源材料以在氧化阻隔涂层中提供所需硅浓度。

34、根据另一个优选实施方式,用于制造保护层的涂覆工艺如此进行:在通过使用优选是电弧pvd技术或溅射pvd技术如磁控溅射或高功率脉冲磁控溅射(hipims)类型的物理气相沉积(pvd)技术来进行的涂覆工艺期间,将包含硅的一种或多种气流用作涂覆源材料以提供在氧化阻隔涂层中所需的硅浓度。

35、本发明的具体实施例的说明

36、为了更详细地解释本发明,下面将借助图1-7描述涂层体系的实施例以及用于制造本发明涂覆制品的涂层体系的制造方法的实施例。这些实施例和图的内容不应理解为对本发明的任何限制,而应理解为本发明的实施方式或例示。

37、附图列表

38、图1:(a)表示通过icp-oes所确定的所有沉积态涂层的化学成分。虚线表示化学当量tmb2涂层材料的b/tm比。数字表示用于获得组合成分的硅片的量。(b)表示所有处于沉积态的涂层的使用纳米压痕法所确定的硬度。

39、图2:在使用合成空气和10k/min加热速率的tg系统中进行的动态氧化过程中的质量变化。短划线表示二元涂层,即crb2.27(图a)和hfb2.36(图b)。点划线和点线表示具有各不同硅含量的tm-si-b2±z涂层。实线表示被更详细研究的tm-si-b2±z涂层,即cr0.26si0.16b0.58(图a)和hf0.21si0.18b0.61(图b)。

40、图3:在900℃(图a)和1100℃(图b)的等温氧化过程中的质量增益。

41、图4:cr0.26si0.16b0.58(图a)和hf0.21si0.18b0.61(图b)的xrd分析。针对每个体系,上侧光谱表示沉积态,中间光谱表示在900℃等温氧化后的状态,下侧光谱表示在1100℃氧化后的状态。除此之外,沉积态下的短划线表示二元涂层的光谱。顶部带六边形的实心参考线表示每个二硼化物的alb2原型结构。

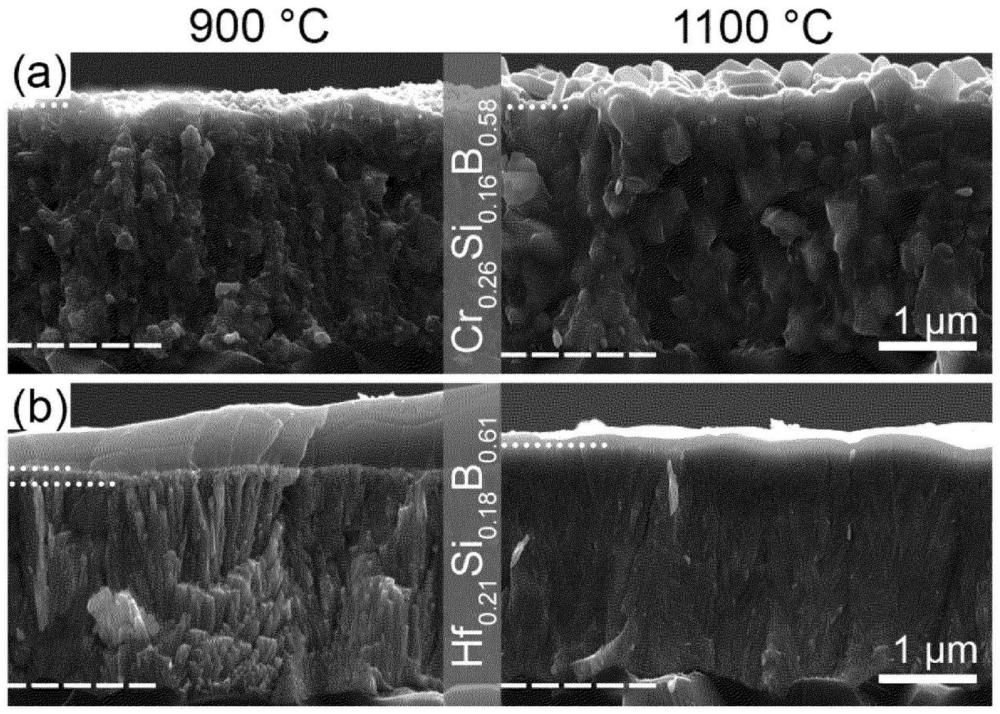

42、图5:表示cr0.26si0.16b0.58(图a)和hf0.21si0.18b0.61(图b)的在900℃(左侧)和1100℃(右侧)等温氧化后的sem断口横截面。白色虚线表示不同界面。

43、图6:示出在环境空气中在1200℃被氧化3小时的hf0.21si0.18b0.61的tem研究。(a)是涵盖整个涂层和在顶面上所形成的氧化皮的bf图像。(b)是在整个厚度上的edx线扫描,如(a)中的箭头所示。(c)是氧化皮的saed图像,而(d)是在剩余涂层和氧化皮之间的放大界面。

44、图7:示出在1200℃在环境空气中被氧化3小时的cr0.26si0.16b0.58。图中分为:整个剩余涂层的高角度环形暗场(haadf)图像(a)和bf图像(b),剩余涂层包括底部基材和顶部氧化皮;(c)是在整个涂层厚度上的edx线扫描,如(a)中的箭头所示;由(a)和(b)中的虚线指示的区域的stem图像和元素edx图(d)以及相应的bf图像(e)。

45、在本发明的上下文中研究了cr-b基和hf-b基涂层在氧化环境中的热稳定性。

46、在研究hfb2涂层的过程中,观察到所研究的hfb2涂层具有与也形成层状氧化皮的块体陶瓷等同物相似的氧化行为,展现出在900℃的致密氧化皮,遵循速率常数kp为1.39·10-9kg2m-4s-1的抛物线速率定律。

47、通过利用crb2和hfb2靶(plansee复合材料有限公司)的pvd磁控溅射来沉积tm-si-b2±z(tm:cr和/或hf)基薄膜。通过给靶的溅射跑道添加单晶硅片而将硅添加到沉积物中。通过改变片数,调整tm-si-b2±z涂层内的硅含量。靶在电流为0.5安培(对于crb2为0.4安培)的直流模式下在纯氩气氛中工作,工作压力为0.56pa。薄膜被沉积在多晶al2o3(20×7×0.38mm3)和蓝宝石(10×10×0.53mm3)基材上,靶与基材的距离为90mm。550℃基材温度和-40v偏置电位被用于所有沉积。

48、对于化学当量测定,样品在酸消化后通过液体电感耦合等离子体光学发射光谱(icp-oes)被分析。为了从基材中排除硅污染,只研究al2o3晶圆上的样品。所有化学品都是以最高纯度提供的,电阻率为18.2mω的超纯水通过barnstead easypure ii水系统(thermo fisher scientific,美国)来获得,单元素icp标准品和浓缩酸购自merck(德国)。样品被破碎成5×5mm的碎片并按三等分方式在falcon管中用0.5毫升hno3和0.5毫升hf的混合物在加热至80℃达10分钟的情况下被消化。随后,用h2o将样品稀释至20毫升体积并将铕作为内部添加物来添加以产生1μg/g的铕最终浓度。使用icap 6500rad(thermo fisher,美国)和asx-520自动取样器(cetac technologies,美国)测量样品,为此使用耐hf样品引入试剂盒,其由miramist喷雾器(burger research,美国)、氧化铝注射器管和ptfe喷雾腔组成。使用矩阵调整的外部校准标准来对背景修正的发射信号进行量化。

49、通过使用配备有berkovich金刚石尖头的超微压痕系统(umis)进行纳米压痕测试来评估机械性能(所有测量都在蓝宝石基材上进行)。对于每个样品,以不同施加载荷(3-45mn)完成30次压印,并且在oliver-pharr法之后分析其载荷-位移曲线。用于计算杨氏模量的泊松比取自参考文献:v.moraes,h.riedl,c.fuger,p.polcik,h.bolvardi,d.holec,p.h.mayrhofer,《基于从头算法的三元硼化物薄膜设计》(sci.rep.8(2018)9288)。

50、为了研究沉积涂层的氧化行为,采用配备有铑炉(netzsch sta 449f1)的热重分析(tga)系统。tga系统的分辨率为0.1μg,就测得显著效果而言得到约为10μg的极限。在沉积之前和之后对多晶al2o3基材称重以确定涂层重量,随后将其放入定制坩埚中。动态氧化处理(在室温到1400℃之间的稳定升温)是在合成空气流(50ml/min)和氦气流(20ml/min)流动的情况下进行的,氦气是保护氧化皮所需要的(加热速率为10k/min)。对于等温氧化,合成空气仅在等温步骤期间流过炉子。每次运行都进行使用空坩埚的基线测量。此外,在1200℃在环境空气中的氧化处理是在标准化箱式炉中进行的,涂覆基材被放置在耐火粘土砖上。

51、使用配备有cu-kα辐射源(波长)的panalytical empyrean衍射仪按照布拉格布兰塔诺配置完成x射线衍射(xrd)分析。使用扫描电子显微镜(sem,在5kev下工作的feiquanta 250fegsem)研究形貌和氧化皮厚度。此外,为了更详细研究氧化的样品而进行透射电子显微镜(tem,fei tecnai f20,配备有场发射枪并在200kv加速电压下工作)。

52、通过icp-oes获得的合成涂层的化学成分在图1a中被示出,表明与硅含量相关(符号旁边的数字是指硅片数量)的b/tm比率。化学当量表明合成的tmb2+z涂层(crb2.27和hfb2.36)金属不足。硅含量随着跑道上放置的硅片数量增加而增加。对于铬基涂层,b/tm比几乎保持恒定,而对于hf基涂层看不到明显趋势,因为对于最低数量的硅片,b/tm比最高。

53、在图1b中总结了硅对tm-si-b2±z的机械性能(硬度和杨氏模量)的影响。二元涂层显示出高硬度值,对于crb2.27为25.1±2.1gpa,对于hfb2.36为48.7±2.7gpa。硅合金化膜显示出降低的硬度。对于约15原子%的硅,铬基涂层和铪基涂层的硬度分别在22gpa到32gpa的范围内。关于以下将更详细研究的涂层的硬度和杨氏模量,对于cr0.26si0.16b0.58来说分别为h=22±2.1gpa和e=410±31gpa,对于hf0.21si0.18b0.61来说分别为h=32±2.2gpa和e=468±34gpa。

54、在图2中,绘制出在动态氧化过程中与温度相关的质量变化(按初始质量的百分比计)。短划线对应于二元tm-b2±z涂层,而实线指明此处更详细研究的硅合金化涂层。此外,点线和点划线表示具有其它硅含量的tm-si-b2±z涂层。质量信号在某个温度(氧化开始温度)之前都是恒定的,表现为没有形成氧化皮且随后质量增加(这是由氧化进程造成的)。对于crb2.27,氧化开始温度为610℃,对于hfb2.36,氧化开始温度为800℃。一旦高于该开始温度,质量增加,直到涂层被完全氧化,然后由于b2o3挥发而减少,此时通常高于1100℃。

55、为了进一步评估和理解动态氧化过程中所测量的质量增加趋势,分别在900℃和1100℃这两个温度下进行1小时等温氧化处理。900℃等温氧化导致hf0.21si0.18b0.61的按照抛物线速率定律的质量增加(图3a)。如图2a所表示的结果已表明地,cr0.26si0.16b0.58显示出的质量增益低于tg系统的分辨率极限,因此有强烈延迟的生长动力学。就在1100℃下氧化该涂层材料,tm-si-b2±z涂层的质量增量极低(同样在tg系统的分辨率极限范围内),因此表明氧化物生长速度很缓慢。目视检查表明氧化皮附着良好且致密。由于tg系统的分辨率限制,只能确定等于1·10-11kg2m-4s-1的抛物线速率常数(kp)上限。

56、为了进一步理解氧化皮形成与温度的关系,针对沉积态和900℃和1100℃等温处理情况下的氧化态进行了借助xrd的对比性结构分析(图4)。所有二元tm-b2±z涂层按alb2原型结晶,如虚线所示。alb2结构类型由sg 191结构(p6/mmm,pearson symbol hp3)定义,在金属层之间以b/tm=2的比率获得共价结合硼片(原子排列)。tm-si-b2±z涂层作为实心黑线被绘制,从上到下分别处于沉积态以及在900℃和1100℃下的氧化态。随着硅加入,主峰逐渐变宽。对于cr0.26si0.16b0.58,可以看到朝着更高的2θ衍射角的峰移(图4a)。对于cr0.26si0.16b0.58,在900℃和1100℃下的氧化导致元素硅的相分离(图4a中的硅峰)。此外,crb2峰移回到其基准位置,也表现出减小的fwhm,这指明再结晶。对于hf0.21si0.18b0.61,氧化态下的结构分析未表明有任何分解或再结晶过程。但在900℃可看到单斜hfo2强峰,而它们在1100℃几乎消失。

57、为了进一步了解所形成的氧化皮,cr0.26si0.16b0.58(图a)和hf0.21si0.18b0.61(图b)的等温氧化涂层的sem横截面在图5中被示出。所有左侧显微照片表示在900℃被氧化的涂层,而右侧横截面是在1100℃被氧化的(持续时间见图3)。短划线突显基材和涂层之间的界面,而点线指明在氧化皮与涂层之间或在不同类型氧化皮之间的界面。对于所有涂层,可以识别出剩余的未氧化区域。

58、附加的等温氧化处理已经在常规的炉中在环境空气中以更高温度和更长持续时间进行。图6示出在1200℃在蓝宝石基材上被氧化3小时的hf0.21si0.18b0.61的tem分析。亮场图像(bf)从下到上清楚示出剩余涂层,然后是顶部有明亮但很薄的氧化皮。在氧化后,沉积涂层的厚度减小100nm,从2.4μm变为2.3μm,而氧化皮本身获得400nm厚度。在选区电子衍射(saed)分析中,氧化皮看起来是无定形的(图6ci),并且可以看到具有alb2结构且柱尺寸从上到下减小的hfb2(见图6cii)。edx线扫描显示出朝向蓝宝石基材的非常鲜明的界面以及hf、b和si在整个剩余涂层厚度上的均匀分布。此外,线扫描表明在涂层-氧化物界面处的硼富集以及氧化皮主要为硅且添加有一些硼。但是,用于量化硼的edx精度极低,故必须谨慎解读所获成分。硅和铪在edx光谱中也重叠,造成基于硅用量而对铪的额外高估。额外的eels分析表明,氧化皮中的硼含量明显低于edx所评估的硼含量。用eels测定的hf0.21si0.18b0.61顶部氧化皮的化学成分约为si0.46b0.03o0.51。

59、相反,在1200℃下氧化3小时的cr0.26si0.16b0.58在tem分析过程中具有截然不同的外观(图7)。首先,高角度环形暗场(haadf,见图7a)和亮场图像(见图7b)表明剩余涂层被完全再结晶,呈现出大的球状晶粒,其间有一些空隙。此外,haadf图像显示出看起来亮和暗的晶粒,代表具有较高原子序数(亮)和较低原子序数(暗)的区域。随着edx线扫描(图7c),可以识别出富铬晶粒和富硅晶粒。此外,进一步的xrd分析清楚证明crb2在元素硅峰旁边,类似于图4所示的结果。因此,亮区代表crb2,而暗区是富硅晶粒。此外,铬和氧在edx光谱内重叠,造成对crb2中o的高估。尽管如此,在分解的微观结构上方还可以发现很薄且致密的氧化皮。edx图谱(图7d和e中相应的stem和bf图像,分别示出cr、o、b和si的元素图谱)很好描绘出氧化皮由两层组成,外侧有cr2o3晶体并且在涂层与氧化皮的界面上有二氧化硅,见硅图谱中的亮橙色区域。由于再结晶的剩余涂层,表面相当粗糙并且氧化皮厚度在180到750nm之间变化,显示出400±137nm的平均厚度。剩余涂层厚度接近约2.6μm的原始厚度,但由于粗糙度而显示出明显更高的标准偏差。

60、结果清楚证明了硅在合金化(掺杂)到tm硼化物基涂层时有增强抗氧化性的积极作用,但只有当涂层(在本发明上下文中:保护层)含有一定量硅以允许形成如上所述的根据本发明的致密富硅氧化皮时,才能获得这一效果。

- 还没有人留言评论。精彩留言会获得点赞!