球墨铸铁激光熔覆层材料及球墨铸铁表面耐蚀层制备方法与流程

本发明属于激光表面工程,具体涉及球墨铸铁激光熔覆层材料及球墨铸铁表面耐蚀层制备方法。

背景技术:

1、球墨铸铁具有强度高、韧性好、塑性优良的特性,加之石墨球的润滑作用,使其广泛应用于螺杆泵泵壳、底座等高强韧零件的制造。然而,球墨铸铁在铸造过程中容易出现缩孔及砂眼缺陷,且铸铁件在服役过程中常经受腐蚀气体侵蚀、交变热应力、磨损等,若不经表面处理将无法满足使用要求。

2、激光熔覆通过高能激光束将熔覆粉末熔化并在材料表面熔凝,通过与基体材料发生冶金反应而形成熔覆层,能够显著改善材料的耐蚀耐磨、抗氧化、耐热性能,是一种高效、优质的表面改性及修复再制造方法。与传统涂层制备方法如喷涂、电镀、电弧堆焊等相比,激光熔覆具有涂层与基体结合强度高、致密性好、厚度可控、稀释率低等特点,在球磨铸铁表面涂层制备方面具有较好的应用前景。目前应用在球磨铸铁工件上的熔覆粉末多为铁基、钴基,主要是用于提高球磨铸铁上的熔覆层的硬度,考虑其耐磨性,而较少考虑熔覆层的腐蚀性。对于使用在酸性环境(含氯离子)下的球磨铸铁工件,如泵用球磨铸铁工件来说,则需要考虑熔覆层的耐蚀性。

3、目前关于球墨铸铁表面耐蚀层制备方法的研究较少,如何实现球磨铸铁表面的耐蚀层在酸性环境下的开裂、脱落等缺陷,提高球磨铸铁基体的耐腐蚀性能是研究重点。

4、鉴于此,提出本专利申请。

技术实现思路

1、为了解决以上问题,本专利申请的目的在于提供一种球墨铸铁激光熔覆层材料,以及球磨铸铁表面耐蚀层制备方法,可以避免球磨铸铁表面的熔敷层开裂、脱落等缺陷,有效提高球墨铸铁基体的耐腐蚀性能,并兼顾结合强度、组织致密性以及耐磨性。

2、本发明通过以下技术方案实现:

3、本发明的第一个目的在于提供一种球墨铸铁激光熔覆层材料,所述熔覆层材料为镍基粉末,所述镍基粉末包括以下质量百分比的各组分:c:0.02%~0.15%,cr:16.6~17.5%,mo:13~17%,fe:2.5~3.8%,mn:0.7~1.6%,v:0.6~0.8%,si:0.3~0.7%,s:0.01%,o:0.05%,w:3.0~5.0%,余量为ni。

4、目前应用在球磨铸铁工件上的熔覆粉末多为铁基、钴基,主要是用于提高球磨铸铁上的熔覆层的硬度。考虑到需要用于酸性环境,要提高耐腐蚀性,本发明实施例中采用的熔覆层粉末为镍基粉末,而由于镍基与球磨铸铁结合会产生金属间化合物,铸铁qt500表面熔敷镍基合金材料时,熔敷层金属易形成热裂纹,其原因在于铸铁中较高含量的s和p混入高镍熔敷层中,而形成ni3s2硫化镍,ni-ni3s2共晶温度很低(644℃),镍与磷化合形成ni3p,ni-ni3p共晶温度也很低(880℃),这两种共晶均使得焊缝金属的高温强度下降,加之单相奥氏体熔敷层晶粒粗大,低熔点共晶易于在晶界富集,最终在应力的作用下,导致熔敷层产生热裂纹。导致冶金相容性不好,因此本发明实施例中对于镍基粉末进行合理设计,在镍基粉末中加入钒、锰、钨元素,提供了晶粒形核质点,细化熔覆层组织,抑制金属间化合物的产生,从而达到了提高了熔覆层韧性及延展性的效果,克服了镍基与球磨铸铁结合时的冶金相容性不好的技术难题。

5、在一些可选的实施例中,所述镍基粉末的粒径为20~50μm。采用粒径为20~50μm镍基粉末可以达到保证熔覆层致密度,减少气孔、夹杂缺陷产生的技术目的。

6、本发明的第二个目的在于提供一种球墨铸铁表面耐蚀层制备方法,包括以下步骤:

7、对熔覆层镍基粉末进行干燥处理;

8、激光熔覆进行熔覆层制备;

9、激光熔覆过程中利用载气式送粉进行熔覆粉末送进,送粉方式为同轴送粉;

10、熔覆层镍基粉末包括以下质量百分比的各组分:c:0.02%~0.15%,cr:15.6~16.5%,mo:14~18%,fe:2.5~3.8%,mn:0.7~1.6%,v:0.3~0.8%,si:0.3~0.7%,s:0.01%,o:0.05%,w:3.0~5.0%,余量为ni。

11、本发明实施例中采用激光熔覆制备方法获得耐蚀层(即熔覆层),镍基粉末与球墨铸铁基体在激光热源的作用下熔化并产生冶金结合,熔敷层及基体结合强度高,致密性好,不存在分层现象,耐磨,熔敷层厚度可控,不存在机加工时熔敷层脱落的问题。结合镍基粉末的合理设计,提高了耐蚀层的耐腐蚀性,提高了基体耐氯离子的腐蚀性能,在酸性环境下也不会出现开裂、脱落的缺陷。采用的本专利所述的激光熔覆工艺还可有效降低基体的稀释率,熔覆层的化学成分受到基体的影响较小,保证了其原有的良好性能,而且激光熔覆方法热输入远低于电弧堆焊,可显著降低基体变形程度。

12、且采用同轴送粉的方式具有较好的粉末利用率及空间适应性,可实现复杂结构表面、内孔的耐蚀层制备。

13、在一些可选的实施例中,镍基粉末的粒径为20~50μm。

14、在一些可选的实施例中,所述干燥处理为烘干,烘干温度为100~120℃,保温时间1~1.5h。

15、在一些可选的实施例中,激光熔覆所采用的激光器为光纤激光器,激光光斑为圆形光斑,光斑直径为1~3mm,圆形光斑及光斑直径匹配选取可有效保证送进粉末均匀熔化,形成连续美观的熔覆层。

16、在一些可选的实施例中,激光熔覆过程的工艺参数为:激光功率:1600~2100w,送粉速率:10~15g/min,送粉载气流量:2.0~3.5l/min,扫描速率:250~350mm/min。

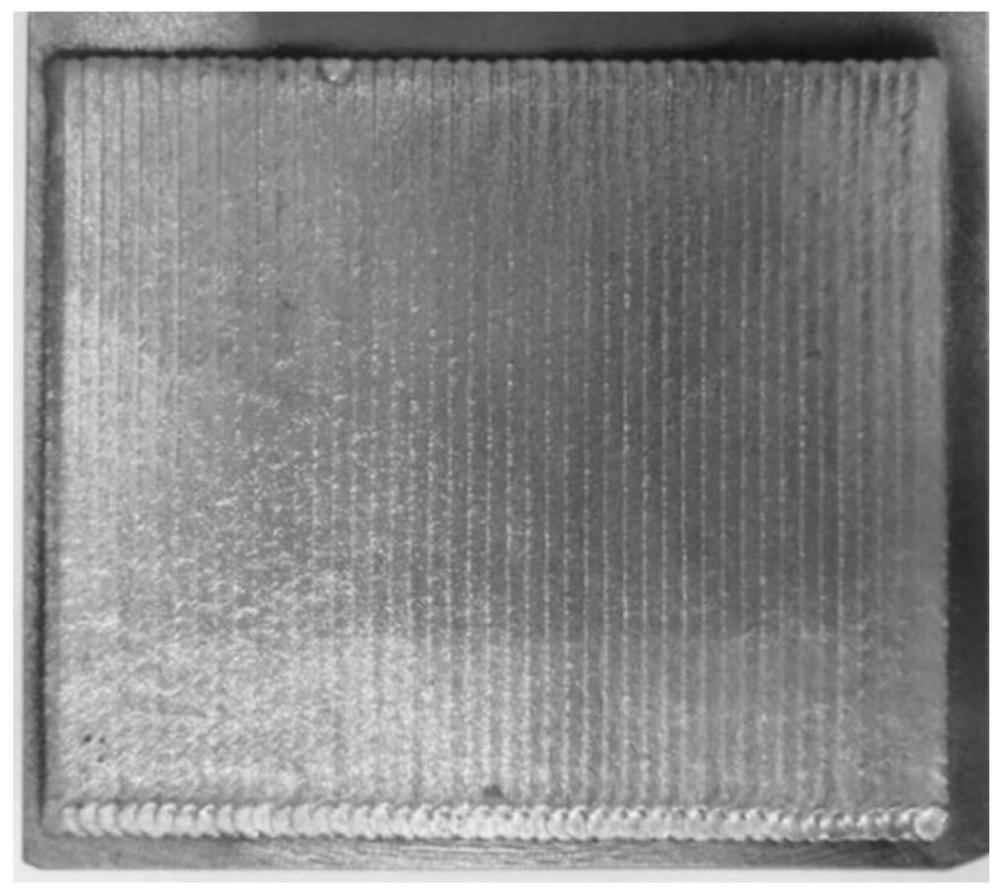

17、在一些可选的实施例中,采用单层多道次熔敷的方式进行熔敷层制备,道次间的搭接率为30~50%,道间温度控制在100~150℃,每一熔敷道次的激光扫描方向保持一致。

18、本发明实施例中,通过合理控制工艺参数及搭接率,所得到的熔覆层与基体结合良好,并未出现空隙、界面微裂纹等缺陷,熔覆层组织均匀,晶粒细小。

19、在一些可选的实施例中,熔覆层的厚度为0.8~1.5mm。

20、在一些可选的实施例中,采用铣削加工的方法对熔敷层进行减薄加工,铣削加工后熔敷层厚度0.4~0.5mm,表面粗糙度为ra 0.8等级。

21、本发明与现有技术相比,具有如下的优点和有益效果:

22、本发明实施例提供的一种球墨铸铁激光熔覆层材料为镍基粉末,通过对镍基粉末进行合理设计,消除了镍基粉末与球墨铸铁在结合时会产生金属间化合物,克服了镍基与球磨铸铁冶金相容性不好的技术难题。

23、本发明实施例提供的一种球磨铸铁表面耐蚀层制备方法,通过利用巧妙设计的镍基粉末,并利用激光熔覆技术,合理控制激光熔覆工艺参数,使熔敷层及基体结合强度高,致密性好,不存在分层现象,耐磨,耐蚀层的耐腐蚀性强,在酸性环境下也不会出现开裂、脱落的缺陷。

24、具体为:

25、(1)与现有的喷涂方法相比,本发明使得粉末及球墨铸铁基体在激光热源的作用下熔化并产生冶金结合,熔敷层及基体结合强度高,且熔敷层厚度可控,不存在机加工时熔敷层脱落的问题。

26、(2)与传统电弧堆焊方法相比,本发明实施例所采用的激光熔敷方法可有效降低基体的稀释率,因此熔敷层的化学成分受到基体的影响较小,保证了其原有的良好性能,而且激光熔敷方法热输入远低于电弧堆焊,可显著降低基体变形程度。

27、(3)与现有的预置粉末激光熔敷方法相比,本发明实施例的同轴送粉方式具有较好的粉末利用率及空间适应性,可实现复杂结构表面、内孔的耐蚀层制备。

28、(4)通过合理控制工艺参数及搭接率,本发明实施例所得的熔敷层与基体结合良好,并未出现空隙、界面微裂纹等缺陷,熔敷层组织均匀,晶粒细小。

29、(5)本发明实施例所得的熔敷层致密性较好,不存在分层现象,且熔敷层硬度达到400hv,远高于基体200hv,可有效提高基体材料的耐磨性。

30、(6)本发明实施例采用镍基粉末制得耐蚀层,显著提高了基体耐氯离子腐蚀性能,满足实际使用工况要求。

- 还没有人留言评论。精彩留言会获得点赞!